república bolivariana de venezuela universidad de oriente escuela

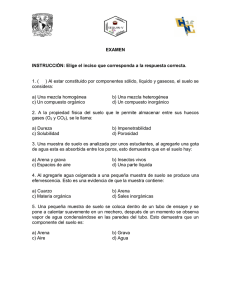

Anuncio