comando de educación y doctrina del ejército

Anuncio

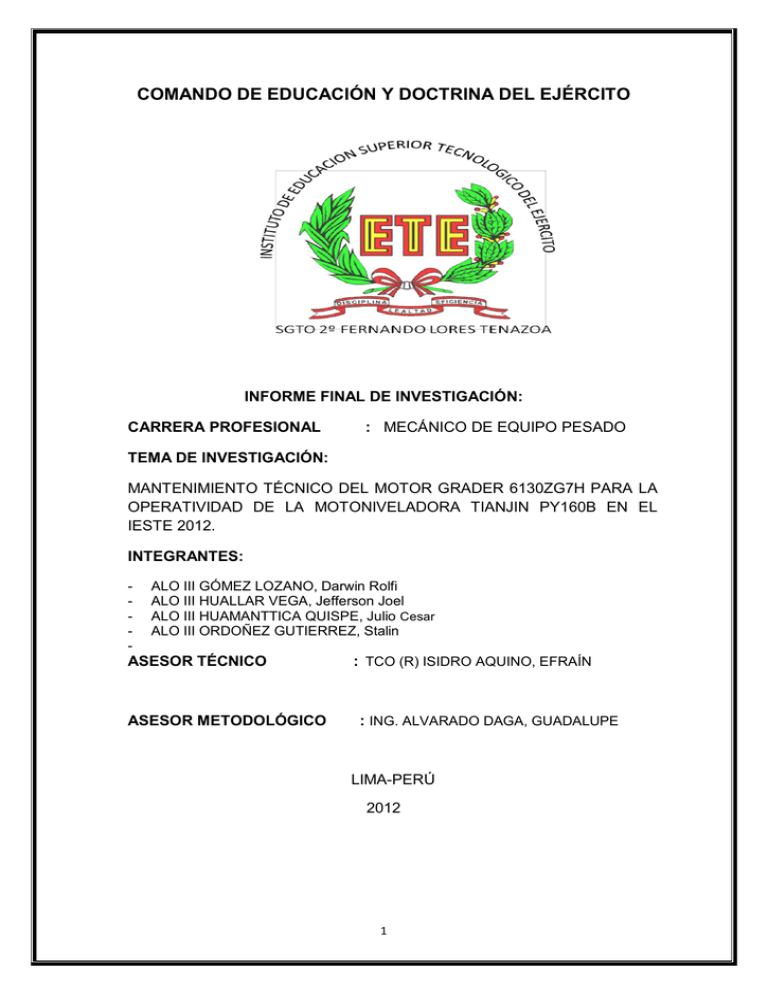

COMANDO DE EDUCACIÓN Y DOCTRINA DEL EJÉRCITO INFORME FINAL DE INVESTIGACIÓN: CARRERA PROFESIONAL : MECÁNICO DE EQUIPO PESADO TEMA DE INVESTIGACIÓN: MANTENIMIENTO TÉCNICO DEL MOTOR GRADER 6130ZG7H PARA LA OPERATIVIDAD DE LA MOTONIVELADORA TIANJIN PY160B EN EL IESTE 2012. INTEGRANTES: - ALO III GÓMEZ LOZANO, Darwin Rolfi ALO III HUALLAR VEGA, Jefferson Joel ALO III HUAMANTTICA QUISPE, Julio Cesar ALO III ORDOÑEZ GUTIERREZ, Stalin ASESOR TÉCNICO ASESOR METODOLÓGICO : TCO (R) ISIDRO AQUINO, EFRAÍN : ING. ALVARADO DAGA, GUADALUPE LIMA-PERÚ 2012 1 DEDICATORIA A nuestros padres, instructores y asesores. 2 AGRADECIMIENTO Al Instituto de Educación Superior Tecnológico del Ejército por brindarnos las facilidades para culminar el trabajo, en cuanto a los recursos metodológico 3 técnicos y INDICE INTRODUCCIÒN CAPITULO I. PLANEAMIENTO DEL PROBLEMA 1. PROBLEMA................................................................................................03 1.1. Descripción de la Realidad Problemática ..…………….………….......03 1.2. Formulación del Problema ………………………………….……….......04 1.3. Sistematización del problema …………………………………………...04 1.4. Justificación e Importancia del Problema ...…………….…….……..…04 1.5. Viabilidad…………........................................................................ .......05 2. OBJETIVOS…………………………………………..………………….…….….06 2.1. General ……………………………………………………………….......06 2.2. Especifico ……………………………………………………….…………06 3. HIPÓTESIS, VARIABLE E INDECADORES…….……………………….….07 3.1. Hipótesis…………………………………………..……………………….07 3.1.1. General……………………………………………….…………………....07 3.1.2. Específicas……………………………………………….……………..…07 3.2. Variables…………………………………………………..……………….08 3.3. Indicadores…………………………………………………..…………....08 CAPITULO II. MARCO TEÓRICO………………………………………………………………………........09 1. FUNDAMENTOS TEÓRICOS……………………………………….……….09 1.1. Marco Teórico………………………..………………………………..…09 … 1.1.1. Antecedentes……………………………………….……….….….09 1.1.2. Bases Teóricas….……………….….……….……………….......13 1.2. Marco Conceptual….…………………………………………………...37 4 CAPITULO III. CONTENIDO Y ANÁLISIS……………..………………………38 2. METODOLOGÍA…………………………….…………………………………38 1.1. Diseño de la Investigación……...………………………………………38 1.2. Métodos para la Investigación…….……………………………………38 1.3. Población……..…………………………………………………………..39 1.4. Muestra…………………………………………………………………...39 1.5. Instrumentos empleados de medición del trabajo………….………...39 1.6. Recolección y procesamiento de datos……..………………….…..…39 CAPITULO IV. CONCLUSIONES Y RECOMENDACIONES….……………….........................................................46 1. CONCLUSIONES ……………………………..……………….…………..….46 2. RECOMENDACIONES………………………………………………………..47 3. REFERENCIAS BIBLIOGRÁFICAS……………………………………………..………………53 4. ANEXO………………….................................................…………………...54 Anexo 1. Matriz de Consistencia……………………………………………..55 Anexo 2. Lista de cotejo………..……………………………………………..57 Anexo 3. Esquema de mantenimiento técnico del motor GRADER 6130ZG7H de la motoniveladora Tianjin...………………………58 Anexo 4. Foto………….…………………..……………………………………………….59 Anexo 5. Presupuesto………………………..……………………………………………73 Anexo 6. Administración de plan……………..………………….…………...77 5 INTRODUCCIÓN Desde que la Escuela Técnica del Ejercito empezó a funcionar como Institución Educativa, el mantenimiento orgánico de todo el material del Ejercito fue y es una de sus más amplias actividades de enseñanza dentro de esta Institución castrense; conociendo que el Ejército Peruano posee una diversidad de equipos mecánicos útiles para el desarrollo de la Nación en cumplimiento a la misión encomendada por el Estado Peruano, es sumamente necesario realizar en estas máquinas el mantenimiento técnico respectivo. Para poder cumplir con las tareas encomendadas es de vital importancia mantener la operatividad de los equipos y para eso se debe contar con personal técnico calificado capaz de realizar de manera oportuna y correcta la tarea del mantenimiento técnico (Preventivo, Predictivo y Correctivo). Es por eso que el presente trabajo de investigación trata sobre el mantenimiento técnico realizado al motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para obtener su operatividad; asimismo se diseñó un esquema de trabajo en el cual se emplearon materiales, repuestos, herramientas, equipos y otros; concluyendo con la formulación del Informe Final el mismo que contiene en las últimas hojas las conclusiones y recomendaciones. Queda para las siguientes promociones continuar con el trabajo de mantenimiento a otras máquinas que serán de mucha ayuda en la Instrucción y cumplir con la misión dada al Instituto de Educación Superior Tecnológico del Ejército. 6 El informe final de investigación se ha organizado por capítulos: En el capítulo I, se plantean los problemas, se establecen los objetivos, las hipótesis, las variables y los indicadores. En el capítulo II, se presenta el marco teórico que consta de los antecedentes teóricos, las bases teóricas y marco conceptual. En el capítulo III, se describe la metodología empleada que incluye los aspectos estadísticos; así mismo se presenta el análisis y la interpretación de resultados. En el capítulo IV, se presentan las conclusiones y recomendaciones así como la bibliografía empleada. Finalmente se anexan la matriz de consistencia, los instrumentos de recolección y diversos datos que fueron útiles para mejorar la instrucción en el aprendizaje del mantenimiento técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B, del Tecnológico del Ejército. 7 Instituto de Educación Superior CAPITULO I PLANTEAMIENTO DEL PROBLEMA 1. PROBLEMA: 1.1. Descripción de la Realidad Problemática. La Motoniveladora TIANJIN PY160B fue adquirida por el Ejército Peruano en el año 1995, y asignada a las unidades de ingeniería para realizar trabajos de construcción de carreteras a nivel nacional, después de muchos años de trabajo fue entregado a la Escuela Técnica del Ejército en el año 1997 como material de instrucción teórico - práctico junto a otras maquinarias de ingeniería tales como: tractor a orugas, tractor a ruedas y cargador frontal. Estas maquinarias considerables estacionario ya en usadas sus muchos presentaban sistemas, años, desgastes permaneciendo produciéndose mecánicos en deterioros estado en sus estructuras, al activarse la especialidad TMEP se solicitó la entrega de estas máquinas lo que se produjo a principios del año 2012. En el mes de marzo del presente año durante las prácticas de taller un grupo de alumnos procedieron a inspeccionar el motor diagnosticando fugas, manqueras rotas, cañerías rotas, válvulas sin calibrar y sin asentar, anillos desgastados y aceite que presentaba partículas metálicas al momento del drenaje. Al conocer el diagnóstico del motor un grupo de alumnos de la especialidad TMEP planificaron ejecutar un proyecto de mantenimiento técnico de dicho componente del vehículo como parte de un trabajo de investigación, con la finalidad de restablecer su operatividad. 8 1.2. Formulación del Problema (Problema General). Pg. ¿Cómo influye el mantenimiento técnico del motor GRADER 6130ZG7H para la operatividad de la motoniveladora TIANJIN PY160B en el Instituto de Educación Superior Tecnológico del Ejército? 1.3. Sistematización del Problema (Problemas Específicos). Pe1 ¿Cómo determinar el estado técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para obtener su desplazamiento? Pe2 ¿Qué tipo de mantenimiento técnico se realiza en el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para obtener su funcionamiento? Pe3 ¿Qué tipos de pruebas se realiza en el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para lograr su operatividad? 1.4. Justificación e Importancia del Problema La presente mantenimiento investigación técnico al servirá motor para brindar GRADER un eficiente 6130ZG7H de la Motoniveladora TIANJIN PY160B. De esta investigación realizada se beneficiará la institución y el personal de SSOO y Técnicos encargados del mantenimiento. El aporte al Ejército y al país será brindar mejores técnicas de mantenimiento sobre la Motoniveladora TIANJIN PY160B que por su antigüedad requiere de mantenimiento permanente. 9 El presente trabajo de investigación tiene relación directa con la realidad de las unidades usuarias que tiene como dotación estas unidades mecánicas (motoniveladoras) con respecto a las técnicas de mantenimiento que se le deben realizar para mantener su operatividad. 1.5. Viabilidad El grupo de trabajo está conformado por cuatro (04) alumnos Técnico Mecánico de Equipo Pesado, quienes darán un aporte en recursos económicos propios de s/300 c/u (1200 nuevos soles). El Instituto de Educación Superior Tecnológico del Ejercito-ETE, proporcionara Asesor Técnico y Metodológico para el trabajo. Se cuenta además con el apoyo de los técnicos especialistas en actividad, en retiro y docentes nuestros que nos guiaran para la ejecución de este proyecto dentro de la infraestructura del Instituto para realizar la investigación. Se obtendrá información adecuada y correcta para aplicar las normas y procedimientos especificados por el fabricante, en manuales técnicos que poseen los docentes del Área Técnica de Maquinaria Pesada del Instituto, ya que no existen en la Biblioteca del Instituto manuales de esta máquina para realizar el mantenimiento técnico respectivo de la Motoniveladora TIANJIN PY160B. Se trabajará con algunos componentes de maquinaria pesada que existen en el Instituto, materiales y repuestos que se adquirirán del medio local. Se dispone para el desarrollo del trabajo de investigación las horas de clases, estudio por las noches y los fines de semana. 10 El proyecto se realizará en las Instalaciones del Instituto por un lapso de 08 meses de Marzo a Octubre del año fiscal 2012. Se toma como referencia y guía, trabajos de años pasados para buscar información, así como el Internet, bibliografía sobre el tema y documentación secundaria. 2. OBJETIVOS DE LA INVESTIGACIÓN: 2.1. Objetivo General Og: Determinar cómo influye el mantenimiento técnico del motor GRADER 6130ZG7H para la operatividad de la Motoniveladora TIANJIN PY160B en el Instituto de Educación Superior Tecnológico del Ejército. 2.2. Objetivos Específicos: Oe1: Determinar el estado técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para obtener su desplazamiento. Oe2: Determinar el tipo de Mantenimiento Técnico que necesita el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para obtener su funcionamiento. Oe3: Determinar los tipos de pruebas en el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para lograr su operatividad. 11 3. HIPOTESIS, VARIABLES E INDICADORES. 3.1 Hipótesis 3.1.1 Hipótesis General Hg: El mantenimiento técnico del motor GRADER 6130ZG7H influye en la operatividad de la Motoniveladora TIANJIN PY160B en el Instituto de Educación Superior Tecnológico del Ejercito. 3.1.2 Hipótesis Específicas He1: El diagnóstico del estado técnico del motor GRADER 6130ZG7H, influye para obtener el desplazamiento de la Motoniveladora TIANJIN PY160B He2: El tipo de Mantenimiento Técnico ( 4to escalón) que se realiza en el motor GRADER 6130ZG7H influye para obtener el funcionamiento de la Motoniveladora TIANJIN PY160B. He3: Las pruebas estática y dinámica que se ejecutan en el motor GRADER 6130ZG7H influyen para comprobar la operatividad de la Motoniveladora TIANJIN PY160B. 12 3.2. Variables 3.2.1 Variable Independiente: X: Mantenimiento técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B. 3.2.2 Variable dependiente Y: Operatividad de la Motoniveladora TIANJIN PY160B. 3.3. Indicadores De la variable Independiente X1 Estado técnico X2 Tipo de mantenimiento X3 Pruebas según el manual OEM De la variable Dependiente Y1 Desplazamiento de la motoniveladora TIANJIN PY160B 13 CAPITULO II MARCO TEORICO 1. FUNDAMENTOS TEÓRICOS 1.1. Marco Teórico 1.1.1 Antecedentes CATIC, (1996) Plan de mantenimiento correctivo del motor GRADER Objetivo: Contribuir con las necesidades que requiere el ejército en relación al mantenimiento de máquinas para lograr un mayor rendimiento de la Motoniveladora TIANJIN PY160B. Resumen: Para realizar el mantenimiento correctivo del motor GRADER de la Motoniveladora TIANJIN PY160B, se realizaron las siguientes pruebas de mantenimiento de sistemas del motor diesel: Reparación de conjuntos móviles: o Cambio de cilindros kit o Cambio de anillos o Cambio de cojinetes de biela y bancada o Cambio de casquillos de eje de levas o Cambio de guías y válvulas Reparación de conjuntos fijos: o Cambio de camisetas o Cambio de tapones de registro o Cambio de empaques 14 Sistema de refrigeración: o Cambio de kit de bomba de agua o Cambio fajas del ventilador o Cambio de termostato o Cambio de mangueras y abrazaderas o Sondeado del radiador Sistema de alimentación: o Reparación de la bomba de inyección o Cambio de filtros o Cambio de cebador manual o Reparación de inyectores o Lavado de tanque de combustible o Cambio de líneas defectuosas Sistema de lubricación: o Cambio de bomba de aceite o Cambio de fluido o Cambio de filtros Sistema de admisión de aire y escape: o Cambio de filtros de aire o Cambio de mangueras y abrazaderas o Reparación del turbo o Mantenimiento del cilindro de levante o Mantenimiento del cilindro de angulación o Mantenimiento de las válvulas direccionales o Cambio de kit de cilindros de angulación o Reparación de la bomba de engranajes o Lavado del depósito hidráulico o Cambio de filtros 15 Conclusiones: El proyecto de reparación de la Motoniveladora TIANJIN PY160B ha sido provechoso para el Ejército ya que al reparar el motor GRADER se ha aumentado la capacidad operativa de los equipos, mejorando la productividad y alargando el ciclo de vida útil del equipo. BING JOSE OLAYA N2, (1993) Reparación del motor diesel de la motoniveladora KOMATSU Modelo 104D EP-557. Objetivo: Contribuir con las necesidades que requiere el Ejército en relación al mantenimiento de máquinas para lograr un mayor rendimiento de la motoniveladora KOMATSU modelo 104D EP- 557. Resumen: Para realizar la reparación del motor diesel de la motoniveladora KOMATSU modelo 104D EP-557 se realizaron las siguientes pruebas de mantenimiento del motor: o Cambio de Kit de empaquetaduras o Cambio de conjunto de biela la turbina o Cambio de émbolos o Cambio de filtros de aceite y combustible o Cambio de aceite hidráulico o Regulación del juego axial del eje de levas o Mantenimiento de la bomba de aceite o Reparación del alternador o Calibración de válvulas o Asentado de válvulas o Cepillado de culata o Mantenimiento del enfriador de aceite o Cambio de filtro de aceite centrífugo o Cambio de filtro de aceite principal o Mantenimiento del múltiple de admisión 16 o Mantenimiento del múltiple de escape o Cambio de cañerías y mangueras o Sincronización del motor Conclusiones: El proyecto de reparación del motor diesel de la motoniveladora KOMATSU modelo 104D EP-557 ha sido provechoso para el Ejército ya que al reparar dicho motor aumentó la capacidad operativa de los equipos, mejorando la productividad y alargando el ciclo de vida útil del equipo. SINGE, (1996) Mantenimiento del motor de la motoniveladora CAT 24H. Objetivo: Contribuir con las necesidades que requiere el Ejército en relación al mantenimiento de máquinas para lograr un mayor rendimiento de la motoniveladora CAT 24H Resumen: Para realizar el mantenimiento correctivo del motor de la motoniveladora CAT 24H, se realizaron los siguientes trabajos de mantenimiento: o Cambio de camisetas o Cambio de Kit de empaquetaduras o Cambio de bielas y bancadas o Cambio del fluido refrigerante o Cambio de filtros principales y secundarios de aceite y combustible o Mantenimiento del radiador o Mantenimiento del eje de levas o Mantenimiento del cigüeñal o Cambio del cebador o Reparación de la bomba manual de alimentación de combustible 17 o Cambio de arandelas en general o Cambio de niples de combustible y aceite Conclusiones: El proyecto de reparación del motor de la motoniveladora CAT 24H ha sido provechoso para el Ejército ya que al reparar dicho componente del motor se obtuvo el aumento de la capacidad operativa de los equipos, mejorando la productividad y alargando el ciclo de vida útil del equipo. 1.1.2. Bases Teóricas La Motoniveladora Según el Ministerio de defensa (1999) la definición de normas ISO 115405-88 norma 6165, la motoniveladora es una máquina autopropulsada sobre ruedas con una hoja ajustable situada entre los ejes delanteros y traseros que corta, mueve, nivela y extiende materiales con fines de nivelación. Los trabajos más habituales de una motoniveladora: o Su función principal es nivelar, moldear o dar la pendiente necesaria al material en el que trabaja. Se considera como una máquina de terminación superficial y estética. o Su versatilidad está dada por los diferentes movimientos de la hoja, como por la serie de accesorios que puede tener. o Puede imitar todo los tipos de tractores, pero su diferencia radica en que la Motoniveladora es más frágil, ya que no es capaz de aplicar la potencia de movimiento ni la de corte del tractor. o Debido a esto es más utilizada en tareas de acabado o trabajos de precisión. o Los trabajos más habituales de una motoniveladora son los siguientes: 18 o Extendido de una hilera de material descargado por los camiones y posterior nivelación o Refino de explanadas o Reperfilado de taludes o Excavación, reperfilado y conservación de las cunetas en la tierra o Mantenimiento y conservación o Terminación estética de una cuneta de carretera o Nivelar un montículo de tierra al nivel del suelo o Transportar carga liviana en su hoja de trabajo para tapar o cerrar una zanja Importante: Las motoniveladoras no son máquinas para la producción, sino para realizar acabados, ya sea nivelación y/o refino. MOTOR GRADER 6130ZG7H Motor GRADER Modelo 6130ZG7H Cilindros 6 en línea Carrera 125mm Cilindrada Unitaria 14.90Ltrs Cilindrada Total 89.40Ltrs Orden de encendido 1-5-3-6-2-4 Relación de compresión 16:1 Peso 420 kg 19 PARTES DEL MOTOR GRADER Culata Es la pieza que sirve de cierre a los cilindros, donde se instalan las válvulas de admisión y escape, elementos del sistema de inyección; es una de las piezas más delicadas y de difícil diseño del motor debido a los esfuerzos al que está sometido y a las elevadas temperaturas que tiene que soportar. La cantidad de huecos y orificios de paso que posee, pueden hacer que su estructura quede debilitada, se fabrica hueca para que pueda circular por su interior líquido refrigerante. La dimensión y espesor del material debe adaptarse a las características del motor, es decir el espesor de sus paredes debe ser lo más uniforme posible para evitar desequilibrios térmicos que originarían la aparición de grietas en su estructura. El material empleado para su fabricación es análogo al del monoblock para evitar las dificultades de sujeción ocasionada por la distinta dilatación volumétrica debido al diferente coeficiente térmico de dilatación de los materiales. Su fabricación se da con la aleación de pequeñas proporciones de cromo y níquel que determinan en el material gran resistencia al desgaste, elevadas presiones, altas temperaturas y protección contra la corrosión. Se emplean también aleaciones ligeras a base de aluminio y silicio con asientos incorporados de hierro fundido para válvulas, tienen la ventaja de 20 tener menor peso y su gran conductibilidad térmica con lo que se mejora la eficiencia del sistema de refrigeración. Una de las características más importantes de la culata es su forma de amarre al bloque ya que al estar sometido a la fuerza de empuje de los gases de la combustión tiende a separarse del bloque, por esta razón el sistema de amarre y el número más conveniente de puntos de unión se estudia cuidadosamente la dimensión y calidad de los espárragos o pernos. El número de puntos de amarre depende de las dimensiones de la culata ya que si se emplean muchos espárragos se debilita su estructura y aumentan las dificultades del moldeado, para evitar la deformación de los espárragos se calculan sus dimensiones y el material empleado para que soporten esfuerzos de 1,5 a 2 veces la fuerza total de la combustión sobre la culata, pero disminuye el peligro de flexión y dilatación de la misma. Válvulas Son elementos situados en la cámara de combustión y tienen la misión de abrir y cerrar los orificios de entrada y salida de los gases en cada ciclo de funcionamiento, están constituidos por una cabeza mecanizada en toda su periferia con una inclinación o conicidad en la superficie del asiento (cara biselada) generalmente de 30 o 45°C, unida a la cabeza lleva un vástago o cola perfectamente cilíndrica cuya función es la de servir de guía en el desplazamiento rectilíneo de la válvula, centrar la cabeza en su asiento y evacuar el calor absorbido por la misma durante su funcionamiento. 21 En la parte alta de la cola o vástago lleva un rebaje para el anclaje y retención de la válvula sobre la culata. Las partes de las válvulas son: Cabeza. Margen. Vástago. Émbolo o pistón Se trata de un émbolo que se ajusta al interior de las paredes del cilindro mediante aros flexibles llamados segmentos o anillos. Efectúa un movimiento alternativo, obligando al fluido que ocupa el cilindro a modificar su presión y volumen o transformando en movimiento el cambio de presión y volumen del fluido. Los pistones de motores de combustión interna tienen que soportar grandes temperaturas y presiones, además de velocidades y aceleraciones muy altas. Debido a estos se escogen aleaciones que tengan un peso específico bajo para disminuir la energía cinética que se genera en los desplazamientos. También tienen que soportar los esfuerzos producidos por las velocidades y dilataciones. El material más elegido para la fabricación de pistones es el aluminio y suelen utilizarse aleantes como: cobre, silicio, magnesio entre otros. Biela Es el elemento de unión entre el émbolo y el cigüeñal, forma parte del sistema de biela-manivela que transforma el movimiento lineal del émbolo en un movimiento de rotación del árbol motriz. Por tanto recibe los esfuerzos del émbolo durante su desplazamiento. Se trata de una pieza de suma importancia, tanto para la transmisión del movimiento. Durante su funcionamiento está sometida a esfuerzos de tracción, compresión y flexión. 22 Debe tener una longitud que guarde relación directa con el radio de giro de la muñequilla del cigüeñal y la magnitud de los esfuerzos a transmitir, tiene que ser lo suficientemente robusta para que soporte las solicitaciones mecánicas que se originen. El material empleado en su fabricación es el acero al carbono aleado con Ni y Cr, con un tratamiento adecuado para obtener las elevadas características mecánicas que se precisan. Se fabrica por estampación en caliente y se mecanizan las zonas de amarre al émbolo y al cigüeñal, así como los elementos de unión y los pasos de aceite. Entre las condiciones que se deben cumplir, tanto en la estampación y mecanizado, destacan: Igualdad de peso para cada grupo de bielas de un mismo motor. Paralelismo entre ejes de simetría. Precisión en la longitud o distancia entre centros. Las características constructivas de la biela, en cuanto a forma y dimensiones están en función al trabajo a desarrollar. En una biela hay que distinguir las siguientes partes: Pie de biela. Cabeza de biela. Pernos de unión. Cuerpo de biela. Árbol de levas Fabricado con un material denominado Acero al cromo vanadio, este elemento es utilizado para abrir las válvulas que va sincronizado con la distribución del motor y cuya velocidad de giro es la mitad que la del cigüeñal; por tanto, el diámetro de su engranaje será de un diámetro doble que el del cigüeñal. Asimismo, según su situación varía el mecanismo empujador de las válvulas. 23 Cigüeñal Fabricado de Acero al cromo vanadio, llamado también árbol motriz es el elemento que realiza junto con la biela la transformación del movimiento alternativo del émbolo en un movimiento de rotación; transmite el giro y fuerza a los demás órganos de transmisión acoplados al mismo. Es la columna vertebral del motor, absorbe y transmite los empujes en sentido descendente de los pistones y bielas cuando se produce la combustión en los cilindros. Tiene que estar equilibrado para girar suavemente sin vibraciones fuertes, realiza el trabajo de distribuir aceite a los cojinetes de la biela. Se le puede considerar como una serie de pequeñas manivelas, una por cada pistón. El radio del cigüeñal determina la distancia que la biela y el pistón puede moverse. Dos veces este radio es la carrera del pistón. Monoblock Fabricado de Hierro colado y Aluminio, el bloque del motor constituye el cuerpo estructural donde se alojan y sujetan todos los demás componentes del motor, la forma y disposición del bloque esta adaptada al tipo del motor ya sean en línea, horizontales o en V. En el bloque están los huecos que forman los cilindros y hacen de recipientes para la mezcla del combustible, en estos huecos se forman la cámara de combustión de los gases quemados y además sirve de guía al émbolo durante su desplazamiento. En la parte inferior del bloque y sobre unas nervaduras de la bancada van situados los apoyos del cigüeñal. 24 Bomba de aceite Está localizada en el interior del cárter donde se encuentra almacenado el aceite. Su misión es bombear aceite para lubricar cojinetes y partes móviles del motor. La bomba es movida por un engranaje, desde el eje de levas hace circular el aceite a través de pequeños conductos en el bloque. Diagrama de mantenimiento (Anexo 3). Sistemas auxiliares del motor Finalidad Ayudan al motor a funcionar correctamente y a prolongar su vida útil. Descripción de los sistemas Sistema de lubricación Según el manual de tecnología de motores (2004), este sistema se encarga de la interposición de un agente lubricante entre dos elementos en contacto. Función Evita el contacto directo entre superficies en movimiento pertenecientes a distintos componentes, que traería consigo un desgaste prematuro de las mismas aparte de modificar sus condiciones de funcionamiento y a la ves disminuir la temperatura de funcionamiento del motor. Tipos de sistema de lubricación Estática Aquella en la que no existen desplazamientos significativos de lubricante. Es el caso de las lubricaciones estancas, realizadas 25 generalmente con grasa semisólida, que forman un conjunto cerrado con el mecanismo a lubricar, se emplea en los rodamientos del alternador, juntas homocinéticas etc. Dinámica En la que el lubricante, generalmente en forma líquida o gaseosa se desplaza por el conjunto a lubricar, impulsado por una bomba que es accionada por el propio movimiento del conjunto o bien por la mezcla de ambos, se emplea en todo el motor. Sistema de refrigeración Según la definición del TEPSUP 5-205-13 (2000) Manual técnico de equipo pesado, Consta de una bomba de circulación (hay sistemas que no la utilizan), un fluido refrigerante, por lo general agua o agua más producto químico para cambiar ciertas propiedades del agua pura, uno o más termostatos, un radiador o intercambiador de calor según el motor, un ventilador o u otro medio de circulación de aire y conductos rígidos y flexibles para efectuar las conexiones de los componentes. En la mayoría de los sistemas de refrigeración, la bomba de circulación toma el refrigerante (fluido activo) del radiador, que repone su nivel del depósito auxiliar, y lo impulsa al interior del motor refrigerando todas aquellas partes más expuestas al calor, puede incluir refrigerar el múltiple de admisión, camisas, culatas o tapa de cilindro, radiador de aceite, etc., pasa a través de uno o varios termostatos y regresa al radiador donde se enfría al circular por tubos pequeños de gran superficie de disipación, el intercambio de calor generalmente se realiza con el aire circundante el cual es forzado a través del radiador 26 utilizando un ventilador que generalmente es accionado por el mismo motor. Existen sistemas de refrigeración donde el fluido activo es el aire circundante, el cual es forzado por las partes del motor que se quieren refrigerar, cilindros, tapas de cilindros, radiador de aceite, etc. Estos sistemas generalmente utilizan también un circuito auxiliar con otro fluido activo, por ejemplo el aceite del motor, el cual consta de otro radiador que intercambia calor con el aire exterior y refrigera sobre todo aquellas partes internas del motor donde es difícil o imposible que pueda alcanzar otro fluido refrigerante (agua o aire). Para verificar que el sistema funciona bien, los motores disponen de uno o varios termómetros que indican en cada instante la temperatura del refrigerante en la parte del motor que se desea medir. La temperatura medida por los termómetros debe encontrarse en el rango de temperatura aceptado por el fabricante para las condiciones de funcionamiento del motor. Temperaturas anormales pueden indicar dos cosas: Hay una falla en el sistema de refrigeración, por ejemplo falta de fluido refrigerante o hay una falla o defecto en un aparte o todo el motor. Para que este sistema funcione es primordial controlar periódicamente el correcto nivel del fluido refrigerante; controlar que los termostatos abran a la temperatura indicada por el fabricante; que el radiador esté libre de incrustaciones que obturen los canales de circulación de fluido y del aire por el exterior; que el fluido refrigerante tenga la proporción correcta de anticongelante acorde al clima de la zona; que el accionamiento de la bomba de circulación esté en buen estado y esté funcionando correctamente. Las fallas se detectan precozmente, si observamos los indicadores de temperatura, estando atentos a incrementos 27 inusuales de la misma; por eso es aconsejable instalar protecciones y/o alarmas que paren el motor por alta temperatura. Si hubiera indicadores de nivel de refrigerante sería otro parámetro para prevenir fallas del sistema. Sistema de sobrealimentación Según la definición del TEPSUP 5-205-13 (2000) Manual técnico de equipo pesado, es el sistema que no debe faltar en las maquinarias pesadas. 28 Función La sobrealimentación de motores es el aumento de la presión de la mezcla de combustible y aire dentro del cilindro de un motor de combustión interna para aumentar la potencia. La presión que ejerce un sobrealimentador se mide en bares. Una presión de 1 bar significa que dentro del motor hay una presión de 2 bares o sea el doble que la presión atmosférica. Turbocompresor Es el componente más importante de este sistema que consiste en una turbina unida a un compresor por medio de un eje. Cuando los gases de escape salen, antes de ir al exterior, pasa por esta turbina y los gases ejercen una fuerza sobre sus paletas, y ésta se mueve. Entonces ese movimiento es transmitido al compresor, que entonces aspira aire del filtro y lo empuja aprovechando la fuerza centrífuga hacia el colector de admisión, de esa manera la presión de alimentación es superior a la atmosférica. Este sistema es el más utilizado, porque ocupa muy poco espacio, da mucha más potencia y par motor que los otros sistemas y es el sistema más barato. En desventaja este sistema es el más delicado, si no se cuida bien es fácil averiarlo porque la turbina se calienta y sufre mucho, ya que puede llegar a girar hasta 130.000 rpm. Sistema de alimentación de combustible Según la definición del TEPSUP 5-205-13 (2000) Manual técnico de equipo pesado, es el sistema encargado de suministrar combustible al motor y por ende a todos los sistemas del motor. 29 Función El sistema de combustible de un motor diesel tiene como función el entregar la cantidad correcta de combustible limpio a su debido tiempo en la cámara de combustión del motor. Es el encargado de suministrar el combustible necesario para el funcionamiento del motor, pudiéndose diferenciar dos apartados fundamentales: Elementos generales del sistema Suelen ser parecidos en todos los fabricante de motores diesel, sin embargo puede ser que en algún caso no estén todos en un motor determinado, o que monte algún otro componente Circuito de alta presión, encargado de impulsar el combustible a una presión determinada para ser introducido en las cámaras de combustión. Circuito de baja presión, encargado de enviar el combustible desde el depósito en que se encuentra almacenado a la bomba de inyección. El circuito quedaría formado así: Depósito de combustible Líneas de combustible Filtro primario Bomba de alimentación Bomba de cebado Filtro secundario Válvula de purga. Válvula de derivación Bomba de inyección Colector de la bomba de inyección Inyectores 30 Deposito de combustible: Es el elemento donde se guarda el combustible para el gasto habitual del motor. Generalmente suele estar calculado para una jornada de 10 horas de trabajo teniendo en cuenta el consumo normal del motor. Líneas de combustible: Son las tuberías por donde circula el combustible en todo el circuito. Filtro primario: Generalmente a la salida del depósito de combustible, suele ser de rejilla y solamente filtra impurezas gruesas. Bomba de transferencia: Movida por el motor, es la que presuriza el sistema hasta la bomba de inyección, puede ir montada en lugares distintos dependiendo del fabricante del motor. Filtro primario: Se puede usar generalmente como decantador de agua e impurezas más gruesas. Bomba de cebado: Sirve para purgar el sistema cuando se cambian los filtros o se desceban las tuberías. Puede ser manual y en motores más modernos eléctrica. Filtro secundario: Es el principal filtro de combustible, tiene el paso más fino, por lo que generalmente es el que se tiene que cambiar más habitualmente. Válvula de purga: Va situada generalmente en el filtro secundario y sirve para purgar el sistema, es decir, expulsar el 31 aire cuando se esta actuando sobre la bomba de cebado. Válvula de derivación: Sirve para hacer retornar al tanque de combustible el sobrante del mismo, que impulsado por la bomba de transferencia, no es necesario para el régimen del motor en ese momento. Bomba de inyección: Es la que impulsa el combustible a cada cilindro con la presión adecuada para su pulverización en el cilindro. Hay muchos modelos y marcas de bombas de inyección. Ver artículo aparte de inyección y sus sistemas. Colector de la bomba de inyección: Es la tubería que devuelve el sobrante de la bomba de inyección. Inyectores: Son los elementos que pulverizan el combustible en la pre cámara o cámara de combustión. Mantenimiento Técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B Según el Ministerio de defensa (1999) Manual de mantenimiento técnico RE-747-2, el mantenimiento es un proceso que consiste en recuperar las características operativas perdidas del motor, después de un periodo de funcionamiento. (Cuadro N°1) Determinación del estado técnico: Es un procedimiento tecnológico que consiste en establecer el grado de operatividad del motor o sistemas de funcionamiento del equipo, previo proceso de inspección, medición, comprobación y análisis. La determinación del estado técnico del motor GRADER 6130ZG7H según el Manual de Mantenimiento especificado 32 por el fabricante, establece que cada componente del motor deberá cumplir con los parámetros de funcionamiento para especificar que mantenimiento técnico requiere el motor. Tipos de mantenimiento: Primer Escalón de Mantenimiento: Es efectuado por los Operadores del equipo. Normalmente consiste en inspecciones diarias, limpieza, lubricación y ajustes menores autorizados por el respectivo Boletín Técnico de Mantenimiento. Segundo Escalón de Mantenimiento: Es efectuado por personal auxiliar Técnico especialmente entrenado perteneciente a la Unidad que emplea el equipo y que cuenta con la capacidad y medios que no posee el primer escalón. El segundo escalón comprende normalmente el reemplazo de partes o conjuntos dañados (no su reparación) y que no requiere de un equipo especial ni la ejecución de un desmontaje completo. Tercer Escalón de Mantenimiento: A cargo del personal especialmente entrenado perteneciente a las instalaciones de 3er escalón, usualmente implica la devolución del equipo reparado a la unidad de origen. El 3er escalón incluye el remplazo de partes y conjuntos y la reparación de éstos. Cuarto Escalón de Mantenimiento: Es efectuado por el personal entrenado y especialista perteneciente a Unidades de mantenimiento, que operan talleres semi-fijos o permanente, destinados a apoyar a los escalones menores de mantenimiento ubicados dentro de un área determinada, con reparaciones de equipo que posteriormente son devueltos a las Unidades de origen o entregados a los depósitos para su 33 posterior redistribución. Este escalón comprende reparaciones generales de conjuntos y componentes mayores. Quinto Escalón de Mantenimiento: Efectuado por personal especialista entrenado, altamente calificado (alto nivel de especialización), e implica la rehabilitación y reconstrucción del equipo o de sus conjuntos o componentes, que luego serán entregados a los Depósitos para su redistribución. Pruebas según el manual del (OEM) 1ra Prueba: Arranque del motor o Realizar la conexión adecuada de las baterías (instalación en serie) para obtener los 24 volteaos con la cual se pone en funcionamiento el motor. o Desembragar el motor en marcha lento colocando la palanca de cambio en N (neutro), el motor deberá arrancar al accionar la chapa de contacto en sentido horario. o Una vez arrancado el motor se procede a acelerar y desacelerar para comprobar la maniobrabilidad de la palanca de aceleración, el motor no deberá de generar mucho ruido sino un ruido normal que genera un motor al funcionar. o Si esta prueba no satisface, se procede a la conexión directa de la batería al arrancador y se coloca una cantidad determinada de gasolina a través del sensor de temperatura del motor, esto hace que el motor alcance en menor tiempo su temperatura de funcionamiento ya que la gasolina es más inflamable que el petróleo y luego se da el arranque en la chapa de contacto y el motor deberá arrancar sin ningún problema. 34 o Si el motor de la motoniveladora se encuentra dentro de los parámetros de esta primera prueba preliminar, entonces el arranque del motor se encuentra dentro de los límites de operatividad, de no ser así se pasaría a realizar la segunda prueba de verificación de funcionamiento del motor. 2da Prueba: Relación revolución del motor- desplazamiento de la máquina. Esta prueba se realiza con el desplazamiento de la motoniveladora de la manera siguiente: o Se pondrá en marcha el motor y se procederá a desplazar de manera progresiva la motoniveladora, se irá acelerando y desacelerando en los cambios 1ra, 2da y 3ra los cuales serán suficiente para realizar esta prueba. o Al embragar y colocar en estos cambios de desplazamiento de la motoniveladora, se podrá comprobar de manera visual y auditiva si el desplazamiento de la máquina está en relación directa con la revoluciones del motor, al colocar los cambios de 1ra, 2da y 3ra, estas posiciones solicitaran a la máquina que se desplace, se mueva de acuerdo a las revoluciones del motor, de comprobarse esto se establecerá que el motor se encuentra operativo. o Si sucede todo lo contrario, de que al embragar en 1ra, 2da, 3ra y motoniveladora se solicite el desplazamiento de la (velocidad) se escucha que el motor al pisar el acelerador aumenta sus revoluciones de giro pero la maquina no avanza a pesar de haber acelerado en una determinada velocidad, esto nos indicaría que el motor presenta fugas y pérdida de potencia (empaquetaduras destrozadas y anillos desgastados), si esto pasa se 35 realizaría la 3ra prueba para realizar el cambio de empaquetaduras y determinar el desgaste de anillos. 3ra Prueba: Verificación de funcionamiento de partes del motor. o Esta prueba se efectúa con el motor prendido y maquina detenida en neutro y solo se realizaría utilizando la palanca de aceleración, al acelerar el motor debe expulsar humo de color gris eso nos indica que la bomba de alimentación de combustible esta operativa, que en las mangueras, cañerías, cárter y radiador no hay fugas, que entre el cárter y el monoblock hay un cierre hermético, que el combustible esta llegando limpio y a presión correcta hacia los inyectores y por ende la bomba de inyección está bien regulada; que las válvulas están abriendo y cerrando a tiempo, y por último se pone en primera la palanca de cambio y se empieza a desplazar la máquina si esto sucede entonces esto significa que el motor esta operativo. o Pero si con el motor prendido, al acelerar y al poner en primera la palanca de cambio no se obtiene el desplazamiento de la maquina, esto indicaría que los componentes del motor no están funcionando de manera correcta, lo que nos llevaría a realizar la 4ta prueba y confirmar el desgaste de los componentes internos del motor. 36 4ta Prueba: Verificación del funcionamiento adecuado y regulación de válvulas, apriete de las bielas y bancadas con sus respectivas tapas (prueba de plastigueis) y Planitud de culata. Válvulas Durante el funcionamiento del sistema de distribución se producen por efectos de temperatura, una serie de dilataciones conjugadas en válvulas y elementos de empuje que deben compensarse con una pequeña holgura entre el balancín y el pie de la válvula. El correcto reglaje de esta holgura es lo que se conoce como calibración de válvulas, ésta operación importancia es de suma para el buen funcionamiento del sistema y por ende la del motor, ya que si se deja una holgura insuficiente, al producirse la dilatación la válvula podría quedar abierta, en cuyo caso existirían fugas durante la compresión. Por el contrario si la holgura es excesiva, el mayor recorrido del balancín hace que la válvula tarde más en abrirse y que se cierre antes del momento preciso , lo cual distorsiona los ángulos de apertura y cierre de válvulas, ésta luz de calibración suele variar para cada tipo de motor, sistema de distribución y para cada válvula y normalmente está en un rango de 0.008 a 0.014 pulgadas (0.20 a 0.35 mm) para motores diesel livianos y medianos, y para motores diesel ´pesados el rango está entre 0.012 a 0.0020 pulgadas (0.30 a 0.50 mm), siendo generalmente mayor en la de escape por estar sometida a elevadas temperaturas. El asentado de válvulas, la luz cierra herméticamente y no deja temperatura generada en el escapar la presión y tiempo de compresión del funcionamiento del motor y para esto se realiza con carburundum el asentado de válvulas para ello se utilizó un chupón, con la cual se dio unos ligeros golpes a las válvulas hasta que éstos queden de acuerdo a la especificación del 37 manual. (Manual CHILTON de reparación y mantenimiento de motores diesel) 2010. CUADRO N° 1 según la OEM N° 01 02 Componentes Válvula de admisión Válvula de escape Medida Medida actual manual 0.02” 0.04” 0.03” 0.05” según Diagnostico Válvula desnivel Válvula desnivel Prueba de plastigueis Ésta prueba se realiza en la biela y bancada para verificar el apriete de las respectivas tapas, al momento de montar la biela y las bancadas pues se tiene que tener mucho cuidado al verificar el desgaste de dichos componentes con relación a sus respectivas tapas, pues debe de existir un desgaste permitido de 0.027 en pulgadas y 0.675 en mm, pues de esta manera se determina el desgaste de estas piezas que se genera con el desplazamiento del pistón al interior de los cilindros, si es mayor pues quiere decir que el pistón a trabajado mucho y por ende los componentes tendrían que ser cambiados, pero para ello la diferencia tendría que ser mucho; por ejemplo el motor GRADER presentó un desgaste de 0.045 pulgadas pero si la diferencia es mínima como un desgaste de 0.028 pulgadas el motor aún puede funcionar pero con una disminución del 20% de operatividad en comparación a su funcionamiento normal estipulado por el fabricante, esta prueba se realiza con la ayuda del plastigueis que es un material de plástico que viene en colores verde, rojo y azul pues dependiendo para el tipo de vehículo, para los vehículos pesados se utiliza el color rojo 38 con con porque el valor que representa oscila entre los rangos antes mencionados,(0.027 pulgadas y 0.675 mm) (Manual KOMATSU de mantenimiento de motoniveladoras) 2011. CUADRO N° 2 según la OEM Medida Medida según actual manual Bancada 0.029” 0.027” Desgaste de cojinete Biela 0.020” 0.019” Desgaste de cojinete N° Componentes 01 02 Diagnostico Planitud de la culata. La culata está sometida durante su funcionamiento a grandes presiones y temperaturas que producen en ella dilataciones y contracciones que pueden dar lugar a grietas y alabeos en su estructura, es por eso que debe verificarse las grietas, rajaduras, y deformaciones. Debe comprobarse que no existan grietas en la superficie de apoyo con el bloque, en especial en las cámaras de combustión entre los orificios de admisión y escape. Debido a que ésta parte de la culata sufre los mayores cambios bruscos en su estructura producido en ambos orificios, motivo por el cual se denomina “punto crítico”, ya que el material tiende a cristalizarse y agrietarse. Ésta operación se puede realizar visualmente con la lupa que amplifica las imágenes en forma precisa. Otra forma muy usual y efectiva de medir la planitud de la superficie de apoyo (culata) es utilizando una regla metálica y un gauge o calibrador de hojas, se efectúa la calibración en forma longitudinal, transversal y diagonal en toda la superficie 39 de ésta cara, debe considerarse que la deformación o alabeo máximo permitido no debe ser mayor a 0.003 a 0.076mm. En general los fabricantes de motores recomiendan que el material que se le quite a la superficie de apoyo (culata) no sea mayor a 0.010 pulgadas o 0.254 mm de espesor. Con la regla metálica se verifica el desgaste, si existe este problema se procede a realizar un cepillado de culata con carburundum y lograr la planitud para que no pueda escapar la presión y temperatura generada en el tiempo de compresión durante el funcionamiento del motor a través de la junta de culata o empaquetadura (Manual KOMATSU de motoniveladoras) 2010. CUADRO N° 3 según la OEM Componente N° Medida Medida según actual manual Diagnostico Desgaste de 01 Culata 0.06 0.03-005 culata 1.2. Marco Conceptual Calibración: Es simplemente el procedimiento de comparación entre lo que indica un instrumento y lo que "debiera indicar" de acuerdo a un patrón de referencia con valor conocido. Componente: Es la reunión de partes o piezas que tienen una función determinada dentro de un conjunto o equipo. Ejemplo: motor de un vehículo, caja de cambios, orugas, etc. 40 Diagnóstico: Es un conjunto de procedimientos que sirven para conocer el estado mecánico de los componentes. Fuerza: Este sentido de la fuerza puede definirse como toda acción o influencia capaz de modificar el de movimiento o reposo de un cuerpo (imprimiéndole una aceleración que, modifica el modulo por la dirección de su velocidad) Mantenimiento: Acción eficaz para mejorar aspectos operativos relevantes de un establecimiento tales como funcionalidad, seguridad, productividad, confort, imagen operativa, salubridad e higiene. El mantenimiento debe ser tanto periódico como permanente, preventivo y correctivo. Primer Escalón de Mantenimiento. Es efectuado por los Operadores del equipo. Normalmente consiste en inspecciones diarias, limpieza, lubricación y ajustes menores autorizados por el respectivo Boletín Técnico de Mantenimiento. Pruebas: Es la acción de verificar el funcionamiento y detectar las fallas para llegar así a una conclusión y darle solución a dicha falla o problema. Segundo Escalón de Mantenimiento: Es efectuado por personal auxiliar Técnico por personal auxiliar Técnico especialmente entrenado perteneciente a la unidad que emplea el equipo y que cuenta con la capacidad y medios que no posee el primer escalón. SIME: Sistema de mantenimiento del Ejército, es el conjunto de los órganos de las diferentes particiones del Ejército que realizan actividades de mantenimiento. STD: Abreviación utilizada para la palabra estándar. Tercer Escalón de Mantenimiento: A cargo del personal especialmente entrenado perteneciente a las instalaciones de 41 3er escalón, usualmente implica la devolución del equipo reparado a la unidad de origen. Desplazamiento: Distancia de recorrido que realiza cualquier objeto que tenga la capacidad de movimiento. Operatividad: Funcionamiento correcto de un conjunto de sistemas de un determinado vehículo. 42 CAPITULO III CONTENIDO Y ANALISIS 1. DISEÑO Y METODOS 1.1. Diseño de la investigación Tipo de investigación Aplicada Nivel de investigación Experimental 1.2. Métodos para la investigación Diseño de la investigación Cuasi - experimental Diseño por objetivos (Estrategia para contrastación) Og Oe1 Cp1 Oe2 Cp2 Oe3 Cp3 Cf = Hg Og = Objetivo general Oe = Objetivo especifico Cp = Conclusión parcial Cf = Conclusión final Hg = Hipótesis general 43 1.3. Población: Motoniveladora de origen chino año de fabricación 1990 modelo TIANJIN PY160B, tipo liviano, blindaje según OEM, de matrícula EP152 ubicado en el Instituto de Educación Superior Tecnológico del Ejército. 1.4. Muestra: Motor GRADER 6130ZG7H de la motoniveladora de origen chino año de fabricación 1990 modelo TIANJIN PY160B, tipo liviano, blindaje según OEM, de matrícula EP152 ubicado en el Instituto de Educación Superior Tecnológico del Ejército. 1.5 Instrumentos empleados de medición del trabajo Lista de cotejo (Anexo 2) 1.6 Recolección y procesamiento de datos. Observación. 2. ANÁLISIS E INTERPRETACIÓN DE RESULTADOS N°/o Parámetros según OEM Parámetros actuales 1 RAV se detectaron ruidos anormales RAV en STD producto del desgaste. 2 Calibraciones STD Desgaste de válvulas, anillos desgastados, calibración de válvulas culata con desnivel, bielas bancadas desajustadas. 3 Luz de válvulas Excesivo:0.50mm aproximadamente 4 Torque de culata 260 libras Torque insuficiente 5 Torque de biela 130 libras Torque insuficiente 44 y DIAGNÓSTICO DEL MOTOR El motor no arranca Causas posibles Solución Compruebe el tanque de combustible, tubos de combustible hasta la bomba de transferencia, tubos de bomba de inyección, filtros de combustible, decantadores No llega combustible al de agua. (Conecte un recipiente con combustible motor. directamente a la entrada de la bomba de inyección para comprobar, si el motor arranca, siga colectándolo en las tuberías hacia el tanque de combustible hasta encontrar el punto donde esta el problema La bomba de transferencia de combustible debe dar una presión cuando el motor arranca entre 0,7 y 1,4 Kg/cm2. A Bomba de trasferencia carga plena dará aprox. 1,76 Kg/cm2 y en velocidad alta averiada. en vacío unos 2,11 Kg/cm2. Compruebe la presión, si esta es baja cambie la bomba de transferencia. Motor desincronizado. Piñón de arrastre de bomba de inyección flojo. Motor fuera de punto. Poner a punto el motor. Bomba de inyección averiada. Compruebe todo lo anterior y verifique que llega combustible a los inyectores. Si todo esta correcto repare la bomba de inyección y cambie los inyectores. El Motor Falla Causas posibles Ver - el motor no arranca Fallo en inyectores Fallo en reglaje de válvulas. Cable acelerador averiado. Solución Compruebe todos los puntos del capítulo cuando - el motor no arranca. Acelere el motor hasta el punto donde se aprecia mejor el fallo. Afloje los inyectores, uno cada vez, comprobara que el motor falla más, hasta que encuentre uno de ellos que al aflojarlo no se aprecie cambio en el fallo. Sustituya el inyector averiado. Compruebe y ajuste de nuevo el reglaje de válvulas. Cambie el cable del acelerador. 45 El Motor se Apaga a Bajas Revoluciones Causas posibles Ver - el motor no arranca Ver - el motor falla Ralentí demasiado bajo Solución Compruebe todos los puntos del capítulo cuando - el motor no arranca. Compruebe todos los puntos del capítulo cuando - el motor falla. Ajuste la velocidad baja en vacío del regulador. Baja Potencia del Motor Causas posibles Solución Ver - el motor no arranca Compruebe todos los puntos del capítulo cuando - el motor no arranca. Ver - el motor falla Compruebe todos los puntos del capítulo cuando - el motor falla. Combustible de mala calidad Limpie el circuito, cambie los filtros y ponga combustible de calidad. Turbo con carbonilla u obstruido. Compruebe limpie y repare el turbo. Admisión de aire mal. Compruebe la admisión, cambie los filtros de aire. Compruebe la presión en el múltiple de admisión si el motor es turboalimentado. Acelerador mal calibrado Compruebe las vueltas del motor en todo el recorrido del acelerador. Vibración en el Motor Causas posibles Solución Ver - el motor falla Compruebe todos los puntos del capítulo cuando el motor falla. Tacos de goma del motor rotos Cambie los tacos del motor. Dámper del motor flojo Apriete el Dámper. Ventilador roto. Cambie el ventilador. Ejes de sincronización del motor mal ajustados. Ajuste de nuevo los ejes. 46 Ruido de Golpeteo en Balancines Causas posibles Solución Exceso de holgura en Ajuste de nuevo las válvulas a las especificaciones del válvulas. fabricante. Muelles de válvula rotos Cambie los muelles rotos. Falta de aceite en balancines. Compruebe que llega aceite suficiente a los balancines. Con el motor acelerado el conjunto de balancines debe estar bastante salpicado de aceite. Aceite en Refrigerante Causas posibles Solución Fallo en junta de culata. Cambie la junta de culata. Enfriador roto. Compruebe los enfriadores y repárelos o cámbielos si es necesario. Golpeteo Mecánico Causas posibles Solución Fallo en cojinete de biela. Saque la tapa del cárter, inspeccione el cigüeñal y las bielas, repare o cambie lo que sea necesario. Piñones de la distribución rotos. Saque la tapa de la distribución y revise la cascada de piñones, sustituya los que estén en malas condiciones. Cigüeñal roto. Fallo en el pistón o la biela del compresor de aire. Compruebe y cambie el cigüeñal. Desmonte, compruebe y repare o sustituya el compresor de aire. Consumo Excesivo de Combustible Causas posibles Solución Paso de combustible al cárter. Compruebe el nivel de aceite del cárter, vacíe el aceite y compruebe el olor del mismo. Si tiene combustible compruebe la bomba de transferencia y la de inyección. Ver - el motor falla Compruebe todos los puntos del capítulo cuando - el motor falla. 47 Ruido en Balancines Causas posibles Solución Eje de levas roto. Compruebe y cambie el eje de levas. Balancines gastados o rotos. Cambie los balancines, compruebe válvulas, rotadores y demás componentes del sistema de balancines. Si hay elementos rotos saque el cárter y compruebe si existen restos en el mismo. Desgaste Excesivo del Motor Causas posibles Fallo en admisión. Combustible en el aceite. Solución Compruebe el sistema de admisión y especialmente si existe una entrada de aire sin filtrar. (Si el conducto después de los filtros tiene polvo es que entra aire sin pasar por los filtros). Vea el capítulo de - Consumo excesivo de combustible Aceite sucio o inadecuado. Cambie el aceite, cambie los filtros, asegúrese de que el aceite que esta usando cumple las especificaciones del fabricante del motor. Periodos de mantenimiento inadecuados. Compruebe las especificaciones del fabricante del motor y ajuste los periodos de mantenimiento a los indicados en la guía. Refrigerante en el Aceite Causas posibles Enfriadores averiados. Solución Compruebe, repare o cambie los enfriadores. Junta de culata rota o quemada. Cambie la junta de culata. Culata rajada. Cambie la culata, etc. Bloque agrietado. Repare o cambie el bloque. 48 Exceso de Humo Negro o Gris en el Escape Causas posibles Solución Falta de aire en el motor. Revisar la admisión, filtros y turbo. Inyectores mal. Cambie los inyectores. Bomba de inyección mal. Repare la bomba de inyección. Humo Azul o Blanco en el Escape Causas posibles Solución Guías de válvula desgastadas. Cambie las guías de válvula. Segmentos gastados. Cambie los segmentos. Nivel de aceite demasiado alto. Revise el nivel de aceite. Ver - el motor falla Compruebe todos los puntos del capítulo cuando - el motor falla. Baja Presión del Aceite del Motor Causas posibles Solución Combustible en el aceite. Vea el capítulo de - Consumo excesivo de combustible. Cojinetes de bancada gastados. Compruebe el cigüeñal, casquillos de bancada, verifique el filtro de aceite y la bomba. Cojinetes del árbol de levas flojos. Cambie los cojinetes del árbol de levas. Cojinetes de distribución flojos. Cambie los cojinetes de la distribución. Bomba de aceite averiada. Repare la bomba de aceite. Filtro obstruido. Revise el filtro de aceite. Enfriadores taponados. Revise los enfriadores de aceite. 49 Consumo Elevado de Aceite Causas posibles Solución Fugas. Corrija las fugas de aceite. Holgura en guías de válvula. Nivel de aceite muy alto. Cambie las guías de válvula. Revise el nivel de aceite. Aceite demasiado caliente. Revise la válvula limitadora de la bomba de aceite. Revise el enfriador de aceite del motor. Camisas, segmentos gastados o Reacondicione el motor. rotos. Turbo pasa aceite. Revise el múltiple de admisión si hay aceite en el mismo repare el turbo. Segmentos del compresor de aire Revise y repare el compresor de aire. gastados. DATOS COMPARATIVOS DEL OEM CON LOS RESULTADOS MANTENIMIENTO Pieza a verificar segmento de compresion segmento de compresion conicidad de embollos valvula de admision valvula de escape Bancada Biela Culata DEL TÉCNICO Estado según normas OEM 0.027" 0.027" Estado de la pieza actual 0.028" 0.028" 0.01" 0.02" 0.04" 0.05" 0.027" 0.19" 0.6" 0.02" 0.03" 0.029" 0.020" 0.3-005 50 Diagnostico desgaste desgaste desgaste desnivel desnivel desgaste desgaste desgaste CAPITULO IV CONCLUSIONES Y RECOMENDACIONES 1. Conclusiones y recomendaciones Conclusiones: Con la finalización de este trabajo y después de haber hecho uso de las técnicas de investigación y hacer un análisis de los resultados en relación al mantenimiento técnico realizado del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B para lograr su operatividad en el Instituto de Educación Superior Tecnológico del Ejercito-ETE, se concluye lo siguiente: o Después de haber determinado la influencia del mantenimiento técnico del motor GRADER 6130ZG7H, se obtuvo la operatividad de la Motoniveladora TIANJIN PY160B en el Instituto de Educación Superior Tecnológico del Ejército. o El haber determinado el estado técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B, ayudó a obtener su desplazamiento. o Luego de determinar el tipo de mantenimiento que necesita el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B, se obtuvo su funcionamiento. o Después de determinar los tipos de pruebas en el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B, operatividad. 51 se logró su Recomendaciones: o Se recomienda realizar el mantenimiento técnico del motor GRADER 6130ZG7H para establecer su influencia en la operatividad de la Motoniveladora TIANJIN PY160B. o Es recomendable determinar el estado técnico del motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B, para obtener su desplazamiento. o Se recomienda determinar el tipo de mantenimiento que necesita el motor GRADER6130ZG7H de la Motoniveladora TIANJIN PY160B, para obtener su funcionamiento. o Es recomendable determinar los tipos de pruebas en el motor GRADER 6130ZG7H de la Motoniveladora TIANJIN PY160B, para lograr su operatividad. 52 2. Sustentación práctica Mantenimiento técnico del motor GRADER 6130ZG7H Desmontaje del motor, procedimiento: En primer lugar para iniciar el mantenimiento correspondiente, se comenzó a retirar la estructura que protege el motor (capoc) y con una escobilla de acero se comenzó a limpiar el óxido y la grasa que estaba impregnada en el motor y por último se hizo una limpieza general del motor con aire comprimido es decir con aire a presión; luego se procedió a desmontar el radiador y drenar la suciedad que tenía dentro, seguidamente se desajustó los pernos de sujeción de los soportes del motor, el desmontaje del motor se inició con el retiro de todo el sistema eléctrico, alimentación, refrigeración, transmisión que estaba conectado al motor, se retiró los soportes del motor que iban soldados al chasís; luego se retiró el motor con el tecle mecánico de 5 toneladas de capacidad y posteriormente fue colocado sobre la mesa de trabajo para ser desmontado y reparado. (Foto 1). Inspección de los componentes desmontados Se examinó cuidadosamente las siguientes partes: Radiador Es un componente que sirve de depósito de agua del motor en la parte superior tiene una manguera de entrada de agua y en la parte inferior tiene una manguera de retorno, no debe de presentar fuga para realizar dicho trabajo se retiró los soportes, la manguera de retorno y finalmente se separó el radiador del motor. (Foto 2). Desarmado del motor Componente principal de un vehículo capaz de transformar la energía eléctrica de la batería en energía mecánica (movimiento), para ello se retiró el arrancador con una llave corona n° 14, el alternador con una llave n°13, luego el ventilador, las correas y poleas de distribución y filtros. (Foto 3). 53 Desarmado de la culata Se inició retirando los múltiples de admisión y escape, la tapa de balancines, los balancines, las varillas, los buzos, los pernos de culata con un dado de extensión n°19 y una palanca, seguidamente se procedió a retirar las culatas individuales y la junta de culata. (Foto 4). Extracción de válvulas Se realizó con la ayuda del extractor de válvulas, pues inicialmente se procedió a colocar dicha herramienta en la posición correcta para comprimir los resortes con el objeto de sacar los seguros y al finalizar dicho trabajo pues inmediatamente se procedió a retirar el extractor y automáticamente salen los resortes y las válvulas.(Foto 5). Desarmado del monoblock Se inició con el retiro del cárter para ello se utilizó una llave número 12, seguidamente se separó la bomba de aceite con una llave número 14, luego se procedió con la ayuda de un dado número 21 a desajustar los pernos de biela y los pernos de bancada con un dado número 27, inmediatamente se retiró las tapas de biela y bancada, seguidamente se procedió a extraer el cigüeñal con sus cojinetes, luego se retiró los pistones con sus respectivas bielas y por último se procedió a extraer el eje de levas. Diagnóstico de los componentes desmontados Luego de haber realizado el desmontaje e inspección de cada pieza ahora se procedió a diagnosticar y a establecer el tipo de mantenimiento que requirió cada componente dependiendo del estado técnico en el que se encontró. Ya teniendo el motor desarmado se procedió al diagnóstico la y análisis de cada pieza para realizar el tipo de mantenimiento requerido, por ejemplo se asentó las válvulas, se lijó la leva, se cambió los anillos; se cepilló la culata, se ajustó las manivelas del cigüeñal, se ajustó el pin de biela y se realizó las 54 diferentes pruebas, además se procedió a sacar todas las partículas de carbón que tenían las piezas con gasolina y aire comprimido (aire a presión). (Foto 6). Armado del motor GRADER 6130ZG7H En cuanto al armado del motor se realizó en el bloque de motor ; iniciando con el armado del cigüeñal que viene a ser un proceso que requiere mucho cuidado; pues si se monta de la manera incorrecta pues el motor no funciona porque el cigüeñal es la columna vertebral del motor, absorbe y transmite los empujes en sentido descendente de los pistones y bielas cuando se produce la combustión en los cilindros para ello primero se procedió a colocar los cojinetes y para haber realizado ese trabajo pues anteriormente se roseó aceite, luego se montó las tapas de bancada con su respectivo cojinete, con un martillo de goma se aproximó las tapas para luego colocar los pernos y se dio el ajuste correspondiente de acuerdo al manual de reparación que es de 280 lb/pulg2, con un dado número 24. El ajuste se da paulatinamente se inició con un porcentaje del 50% luego con uno del 75% y por último con un porcentaje del 100% que es el límite marcado por el manual que son las 280 lb/pulg2. Y por último se colocó el retén frontal y posterior. (Foto 7). Luego se procedió al armado del émbolo donde se colocaron los segmentos de lubricación y compresión cuidadosamente; al momento que se colocó en los cilindros se utilizó un compresor de anillos y luego se procedió a golpear en la cabeza del émbolo con un martillo de goma y un palo de madera hasta que el émbolo se haya introducido totalmente al interior del cilindro. (Foto 8) Enseguida se procedió con el armado de biela-cigüeñal para lo cual se procedió a colocar los cojinetes en el pie de la biela y tapa de ésta con aceite, los pernos fueron ajustados con un torque establecido en el manual de reparación que es de 180 lb/pulg2, con la ayuda de un dado número 17 se ajustó hasta un cierto punto que la fuerza normal del mecánico resulte y luego con la ayuda del torquímetro se completó el torque establecido por el manual que es de 180 lb/pulg2.( Foto 9). 55 A continuación se procedió con la sincronización, para lo cual los engranajes del cigüeñal, el eje de levas y la bomba de inyección van sincronizados por los puntos o letras que tiene cada engranaje en un diente. El montaje de la bomba de aceite; es más sencillo a comparación del cigüeñal pues se inició colocando su empaquetadura, luego se procedió a colocar los pernos y con la ayuda de un dado número 14 se da el ajuste establecido en el manual de reparación que en este caso especifica la fuerza del mecánico, es decir la fuerza necesaria es la del hombre que la monta. Se montó luego el cárter colocando la empaquetadura y se le untó gomalaca a su con un dado alrededor, luego se ajustó los pernos número12 y por último se le dio el ajuste correspondiente a los extremos y al medio. (Foto 10) Para el montaje de la culata se inició colocando la junta o empaquetadura de culata, luego se procedió a montar las culatas individuales en el motor, seguidamente se colocó los pernos y se aproximó de forma uniforme y se le dio el ajuste con el torquímetro que fue un torque de 250 lb/plg 2, luego con un dado estriado número 21 se procedió a colocar los balancines, posteriormente se procedió los buzos, las varillas y con la calibración correspondiente de las válvulas de admisión y escape; una vez que éstas fueron calibradas, se procedió a colocar la tapa de balancines con su perno correspondiente; seguidamente se montó los múltiples de admisión y de escape y por último se le dio el ajuste correspondiente con un dado número14. (Foto 11) En cuanto al montaje de accesorios es más sencilla que los componentes anteriores, en primera instancia se procedió a instalar el arrancador, luego el alternador, seguidamente las cañerías de alimentación de la bomba de inyección y otros accesorios más. 56 El montaje del motor se realizó utilizando un tecle y su respectiva cadena, se aseguró el motor y se empezó a elevarlo para posteriormente ser colocado en el chasís, una vez montado; se procedió a colocar los soportes del motor, seguidamente se dio el ajuste correspondiente y finalmente se instaló los sistemas de alimentación, lubricación, el sistema eléctrico, transmisión, y por último el de refrigeración. (Foto 12). Luego de haber montado totalmente el motor se procedió a ponerlo en funcionamiento para ello se utilizó dos baterías, cada una de 12 volteos, se utilizó 6 galones de aceite pesado SAEW40, 5 galones de combustible; se observó que el motor generaba ruidos normales, es decir un sonido que presenta un motor normal al funcionar, luego la motoniveladora se desplazó, sus accesorios funcionaron de manera satisfactoria, la maquina presentó una maniobrabilidad y facilidad de operación. (Foto 13). 57 4. Referencias bibliográficas CATIC (1996) Plan de mantenimiento del motor grader Lima – Perú. BING JOSE OLAYA N 2 (1993) Reparación del motor diesel de la motoniveladora KOMATSU Modelo 104D EP-557 (imprenta El Ejercito). Ayacucho – Perú. SINGE (1996) Mantenimiento del motor de la motoniveladora CAT 24H (Imprenta El Ejercito). Lima – Perú. TECSUP 5-205-13 (2000) Manual técnico de equipo pesado (Ed. TECSUP). Lima, Perú. Ministerio de defensa (2000) Manual de mantenimiento de equipo pesado (Imprenta El Ejercito). Lima, Perú. Ministerio de defensa (2002) Manual de mantenimiento OEM (Imprenta El Ejercito). Lima, Perú. Ministerio de defensa (1999) Manual de mantenimiento técnico RE-7472 (Imprenta El Ejercito). Lima, Perú. Ministerio de defensa (1985) Manual técnico DFM-2623 del VC/TAN del TIANJIN PY160B del mantenimiento orgánico (Imprenta El Ejercito). Lima, Perú. Arias paz (2010) Manual de operación y mantenimiento Caterpillar. 58 4 Anexos Anexo 1. MATRIZ DE CONSISTENCIA. Anexo 2. LISTA DE COTEJO. Anexo 3. ESQUEMA DE MANTENIMIENTO TECNICO DEL MOTOR GRADER 6130ZG7H DE LA MOTONIVELADORA TIANJIN. Anexo 4. FOTOS. Anexo 5. PRESUPUESTO. Anexo 6. ADMINISTRACION DEL PLAN. 59 Anexo 01.- MATRIZ DE CONSISTENCIA Titulo Problemas Objetivos Hipótesis Operacionalizacion Variable Mantenimiento Metodología Indicadores General General General Variable Independiente GRADER Pg: ¿Cómo influye Og: Determinar Hg: El mantenimiento X: 6130ZG7H para la el mantenimiento cómo influye técnico técnico operatividad de la técnico del motor mantenimiento GRADER 6130ZG7H GRADER 6130ZG7H de motoniveladora GRADER técnico del motor influye la la TIANJIN PY160B 6130ZG7H GRADER operatividad la TIANJIN PY160B. en el IESTE-2012. la operatividad de 6130ZG7H para la Motoniveladora la motoniveladora operatividad de la TIANJIN PY160B en TIANJIN PY160B Motoniveladora el TIANJIN Educación 1. Tipo y Nivel de Investigación técnico del motor para el PY160B del motor en de Instituto de Superior en el Instituto de en el Instituto de Tecnológico Educación Educación Ejercito. Superior Superior Tecnológico del Tecnológico Mantenimiento del X1: Estado técnico motor Motoniveladora TIPO : Aplicada NIVEL : Experimental X2: Tipo de mantenimiento Diseño de la investigación X 3: Pruebas según el manual OEM Cuasi experimental del Diseño por objetivos del Ejército. Ejército? (Estrategia para contrastación) Y1 Desplazamiento de la motoniveladora TIANJIN. Oe1 cp1 Específicos Og Específicos Oe2 cp2 Especificas Oe3 cp3 Pe1 determinar ¿Cómo el Oe1: Determinar el estado técnico del motor GRADER He1: El diagnóstico del estado técnico del cf = hg estado técnico 6130ZG7H de la motor Motoniveladora 6130ZG7H, GRADER TIANJIN para 6130ZG7H de la para Motoniveladora desplazamiento. del motor PY160B obtener su GRADER obtener Og = objetivo general Oe = objetivo especifico el desplazamiento de la Motoniveladora TIANJIN PY160B Variable Dependiente influye Y: Operatividad de la H = hipótesis Motoniveladora TIANJIN TIANJIN PY160B. PY160B Cp = conclusión parcial para obtener su desplazamiento? Cf = conclusión final Oe2: Determinar el Pe2: ¿Qué tipo de tipo mantenimiento Mantenimiento técnico se realiza Técnico en necesita el motor Mantenimiento GRADER Técnico (3er Y 4to GRADER 6130ZG7H de la escalón) 6130ZG7H de la Motoniveladora realiza en el motor Motoniveladora TIANJIN GRADER 6130ZG7H TIANJIN PY160B para obtener su para funcionamiento? funcionamiento. el motor de que PY160B obtener su Hg = hipótesis general He2: El tipo que de se influye para obtener el funcionamiento de la Motoniveladora TIANJIN PY160B. Oe3: los tipos Motoniveladora de origen chino el año de fabricación1990 modelo pruebas de se motor el 6130ZG7H de la realiza motor en GRADER en de Pe3: ¿Qué tipos pruebas GRADER Motoniveladora 6130ZG7H de la TIANJIN Motoniveladora para TIANJIN PY160B operatividad para lograr operatividad? su Población Determinar Las estática pruebas y dinámica que se ejecutan en el PY160B lograr TIANJIN PY160B, tipo liviano, He3: su motor GRADER 6130ZG7H para influyen comprobar operatividad de la la blindaje según OEM, de matrícula EP152 ubicado en el Instituto de Educación Superior Tecnológico del Ejército. Motoniveladora TIANJIN PY160B. Muestra Motor GRADER 6130ZG7H de la motoniveladora de origen chino año de fabricación1990 modelo TIANJIN PY160B, tipo liviano, blindaje según OEM, de matrícula EP152 ubicado en el Instituto de Educación Superior Tecnológico del Ejército. Componente Prueba Ventilador Pérdida de tensión Si No X X Anillos Medida de luz de anillos X X Biela Ajuste de tapa d biela X X Bancada Ajuste de tapa de bancada X X Válvulas Medida de luz de válvulas X X Émbolos Medida de conicidad de émbolos X X Culata Mangueras y cañerías Filtro de combustible Filtro de aceite Radiador Planitud de culata X Fugas X Ruido extraño X Fuga de combustible X Ruido extraño X Fuga de aceite X Ruido extraño X Fuga de agua Múltiple de admisión Ruido extraño X Múltiple de escape Ruido extraño X Válvulas Asentado de válvulas X MOTONIVELADORA TIANJIN PY160B ANEXO 2: LISTA DE COTEJO DEL MOTOR GRADER 6130ZG7H DE LA Anexo 3.- ESQUEMA DE MANTENIMIENTO TECNICO DEL MOTOR GRADER 6130ZG7H DE LA MOTONIVELADORA TIANJIN PY160B. MANTENIMIENTO TECNICO DEL MOTOR GRADER 6130ZG7H RECOLECCION DE DATOS INDICADORES DE MANTENIMIENTO INSPECCION ANALISIS DE FALLAS Y DIAGNOSTICO PROGRAMACION Y EJECUCION DE MANTENIMIENTO PRUEBAS PRUEBA ESTATICA PRUEBA DINAMICA VERIFICACIÓN DE FUNCIONAMIENTO DE PARTES DEL MOTOR PRUEBA RAV 1 Retiro del Capoc, limpieza y retiro de los soportes del motor Foto 2 Desmontaje del radiador y de la manguera de retorno. Foto 3 Retiro del arrancador y ventilado foto 4 Desarmado de la culata y retiro del múltiple de admisión foto 5 Extracción de válvulas foto 6 Retiro del cárter foto 7 Armado del cigüeñal foto 8 Armado de los anillos de los cilindros foto 9 Ajustes de la tapa de biela con el Torquimetro foto 10 Colocado la empaquetadura y untado con goma laca foto11 Armado de Culata en el motor foto 12 Montaje del motor en el chasis de la motoniveladora foto 13 Poniendo en funcionamiento el motor foto 13 Bombeado del cebador, expulsando el aire del sistema de alimentación Anexo.5 (PRESUPUESTO) PERSONAL Concepto Cantidad Remuneración Tiempo Costo total Asesor técnico 01 00 -- 00 Asesor metodológico 01 00 -- 00 Alumnos 04 00 -- 00 -- 00 SUB TOTAL 06 00 Anexo 6. (Programación de actividades) CRONOGRAMA 2012 ACTIVIDADES FEB Elaboración y aprobación del tema Elaboración y Aprobación del Plan Organización e Implementación Revisión de literatura (Marco Teórico) Elaboración y Aplicación de Instrumentos Trabajo campo de Procesamiento de datos MAR ABR MAY JUN JUL AGO SET OCT NOV DIC Análisis e Interpretación Informe final Sustentación