Icon - Instituto Politécnico Nacional

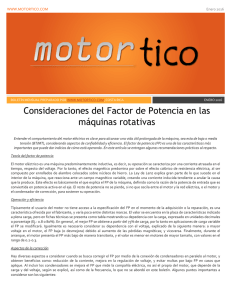

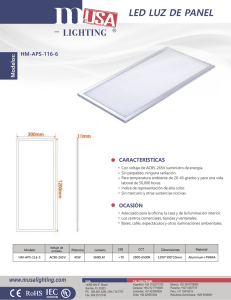

Anuncio