EL “CARBONATO DE CALCIO” EN LAS PASTA PARA TREFILADO

Anuncio

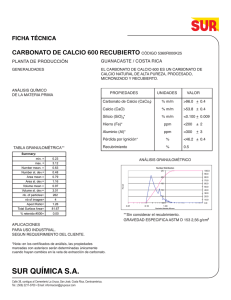

EL “CARBONATO DE CALCIO” EN LAS PASTA PARA TREFILADO: COMPORTAMIENTO, PROBLEMAS Y SOLUCIONES INTRODUCCIÓN Los problemas estéticos que más preocupan a los fabricantes de materiales trefilados como cubiertas, cara vista, pavimentación y arredo urbano son fundamentalmente dos: la florescencia y el carbonato de calcio. Para lo que concierne a la florescencia existe una bibliografía vasta sobre el origen y los efectos que derivan como también los procedimientos que pueden limitar tal manifestación. Estos géneros de defectos no deriva de las materias primas pero de otros factores tales como las aguas utilizadas en la fabricación de los manufacturados o sino de las maltas cuando se trata de un “cotto” que necesita de un encoraje cementicio. Seguido, se trata de un inconveniente temporáneo y de no fácil valuación objetiva, tal es así que fueron propuestas técnicas artificiales que prescinden del ojo humano. El origen del carbonato de calcio, al contrario, es exclusivamente de las materias primas y las consecuencias son más graves: se puede tener una declasación permanente de buena parte de la producción, desclasificar el material a los ojos de la clientela, llevar las empresas a causas legales muy onerosas y de publicidad negativas con el resultado final de provocar daños de consistencia de manera muy difícil de revertir. Estas situaciones limites han llevado a elecciones que después resultaron ser fatalmente equivocadas como, a tal propósito, el caso de una fabrica de tejas, que, totalmente obsesionada del problema del carbonato de calcio, adopto una molienda a húmedo con atomización de la barbo tina e sucesiva reumidificación de los polvos. A parte del aumento económico representado de la nueva instalación y de costos de gestión, el sistema jamás funciono. En cuanto a la fineza de las partículas del atomizado era tal de impedir el control de la columna extruida y de todos los sucesivos procesos de elaboración. No debemos olvidar que en casos extremos de elevada presencia de “Carbonatos de Calcio” con distribución en toda la masa, se puede llegar a la destrucción de los mismos manufacturados con fragmentación en más pedazos. Naturalmente en estos casos el inconveniente va más allá del defecto estético y tiene mucha relevancia en cualquier tipo de materiales extruidos. Este documento demuestra las evidencias de los problemas del “Carbonato de Calcio” a la atención de los “adeptos al trabajo”, analizar el origen, verificar el comportamiento y proponer eficaces soluciones. NATURALEZA Y ORIGEN DEL “CARBONATO DE CALCIO” También tradicionalmente, se considera que derivan de fragmentos calcáreos (Caco3) es más probable puedan derivar de las dolomitas (Carbonato de Calcio y Magnesio) y, si tomamos como metro de referencia el efecto que provocan sobre la superficie de las piezas, también el yeso (Sulfato de Calcio hidratado) entre en el círculo de los minerales sospechosos. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 1/11 Los clásicos carbonatos calcaremos provienen de fragmentos presentes en las materias primas arcillosas y arenosas como: • • • • Cúmulos de conchas (origin organogena) • Residuos de procesos de solubilización durante la formación, en áreas características de depósitos arcillosos de tierras “rojas”. Nódulos esféricos de origen químico. Relleno en las fracturas de la roca madre Fragmentación y apariciones carbonáticas circunstanciales con transporte y acumulación contemporánea al depósito de los materiales más finos. Las condiciones que favorecen la precipitación química de los nódulos carbonáticos son: • • • • Aguas calientes Temperatura ambiente elevada Buena ventilación Escaso recambio liquido (Pozos de sedimentación cerrados) Se trata de las mismas condiciones que preceden a las formaciones de las rocas calcáreas y dolomiticas (donde se tiene una parcial sustitución del calcio con el magnesio presente en las soluciones marinas) en este caso los aportes sedimentarios son marginales y no fundamentales. En tanto el yeso este puede estar presente disperso en el terreno arcilloso en cristales bien formados y de dimensiones considerables como también constituyen niveles de separación (de algunos milímetro) entre bancos sucesivos. DEFINICION DEL COMPORTAMIENTO DE LOS “CARBONATOS" ANALISIS REALIZADOS Durante el estudio fueron analizados las siguientes muestras de materiales fragmentados: • • • • Calcareos(CC) Conchas calcareas (CSH) Roca dolomitica (D) Selenite (yeso) (G) DEFINICIÓN QUIMICA DE LAS MUESTRAS UTILIZADAS EN EL ESTUDIO CC fragmentos calcareos CSH fragmentos de conchas D roca dolomitica G yeso CaO % 55,52 54,38 32,46 32,35 MgO - - 21,02 - PF 43,58 (*) 43,07 (*) 43,53 (*) 64,54 (**) SO3 - - - 46,30 Carbonatos total 99,8 98,4 98,6 - Formulación teorica CaCO3 CaCO3 CaMg(CO3)2 CaSO4 2H2O (*) casi exclusivamente constituida de CO (**) formada de SO3 y de las dos moléculas de agua Todas las muestras, secadas a 110 grados, fueron preliminarmente analizadas químicamente, termo diferenciales (DTA) y termo ponderables (TGA). Fragmentos de las dimensiones de alrededor de 1 mm de todos los contaminantes tomados en examen fueron subdivididos en dos partes y cocidos respectivamente a 900 y 1000 grados centígrados. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 2/11 Después de la cocción, una parte fue sometida a un secado con gel de sílice y protegida de la reabsorción de agua (serie 21 para los cocidos a 900 grados y serie 31 para los cocidos a 1000 grados). La parte restante fue expuesta por 15 días al ambiente húmedo (serie 22 para los cocidos a 900 grados y serie 32 para los cocidos a 1000 grados) Todas las muestras así tratadas fueron analizadas de modo termo diferencial y termo ponderable para relevar las diferencias con los materiales originales, entre las distintas temperaturas de cocción y en las diferentes condiciones de exposición (ambiente anidro y húmedo). Leyenda: • • • • • 1 : Tal cual secado 21 Después de cocción a 900 grados y estacionamiento en ambiente anidro. 31: Después de cocción a 1000 grados y estacionamiento en ambiente anidro. 22: Después de cocción a 900 grados y permanencia de 15 días en ambiente húmedo 32: Después de cocción a 1000 grados y permanencia de 15 días en ambiente húmedo Análisis termodiferencial (DTA) Muestra calcarea (CC) Fragmentos de conchas carbonaticas (CSH) Roca dolomitica (D) MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 3/11 Fragmentos de yeso (G) Analisis termoponderables (TGA) Muestra calcarea (CC) Fragmentos de conchas carbonaticas (CSH) MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 4/11 Roca dolomitica (D) Fragmentos de yeso (G) Todas las curvas, con la excepción de la 1/G (tal cual secado) no registran pérdidas de peso y se sobreponen perfectamente a la línea 21/G mostrada. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 5/11 OBSERVACIONES CALCAREO (CC) DTA Y TGA de las materias primas en condiciones tal cual secado a 110 grados, presentan las clásicas reacciones endotérmicas y perdida de peso que comienzan a partir de los 800 grados para finalizar alrededor de los 950 grados. Las muestras cocidas a 900 grados y sucesivamente siempre protegido y secado a 110 grados muestra una ulterior pequeña reacción endotérmica (DTA) entre los 450 y 500 grados donde corresponde una modesta pérdida de peso sobre TGA. La pirolisis permanece todavía bien visible (como al inicio) e indica como la cocción a 900 grados solo interesó a una parte del marginal de éste proceso a que la reacción fuese bien muy distante de la conclusión. La misma muestra expuesta al aire húmedo muestra un neto aumento de la intensidad de la reacción entre los 450 y 500 grados. Similar y el flujo de disociación de los carbonatos también si la perdida de peso es un poco inferior. El material cocido a 1000 grados muestra la misma reacción entre los 450 y 500 grados y es casi imperceptible a la pirolisis de eventuales carbonatos residuos. Los mismos expuestos al aire húmedo presenta una TGA con gran pérdida de peso entre los 450 y 500 grados acompañada de un flujo endotérmico muy intenso de la DTA. El fenómeno de la pirolitici de más alta temperatura son reducidas respecto a tal cual pero siempre bien visibles. La DTA muestra además una pequeño flujo exotérmico a los 350 grados sobre la muestra cocida y a 900 grados y expuesto al aire, reconducible a un pasaje de fase cristalina. CONCHAS (CSH) La DTA del cual presenta, un gran flujo endotérmica que se manifiesta poco antes de los 800 grados hasta despues de los 900 grados. n correspondencia a la TGA muestra una gran perdida de peso mientras aquella por debajo de 800 grados es casi transcurable y probablemente debido a una mínima presencia de sustancias vegetales. La DTA de la muestra cocida a 900 grados y después protegida muestra una pirolisi de carbonatos reducida y un segundo pequeño flujo endotérmico alrededor de los 450 grados. La TGA señala pérdida de peso solo en correspondencia a la disociación de los carbonatos residuos. En el caso de los materiales cocidos a 900 grados y dejados al aire la DTA presenta un gran flujo endotérmico de media temperatura, que culmina alrededor de los 500 grados, y corresponde a una pérdida de peso importante sobre la TGA, la disociación del Caco3 es reducida y se corre de 100 grados hacia la temperatura inferior. La DTA de cocidos a 1000 grados y después protegidas muestra solo dos flujo endotérmicos, casi inalterables, alrededor de los 450 y 700 grados, la TGA casi no señala la perdida de peso. La DTA y la TGA de los cocidos a 1000 grados y no protegidos son una repetición, más acentuada, de aquellas de los cocidos a 900 y dejadas al aire. DOLOMITA (D) La DTA tal cual muestra un típico doble flujo endotérmico entre los 780 y 930 grados. La TGA muestra una gran perdida de peso (subdividida en dos tiempo) que comienza antes de los 500 grados para terminar antes de los 900ºC. La muestras cocidas a los 900 grados no expuestas al aire nuevamente señalan dos reacciones endotérmicas a los 400/450 grados y 750/780 grados. Los mismos expuestos nuevamente al aire tienen una curva muy similar. Los cocidos a 1000 ºC protegidas tienen prácticamente solo las reacciones de baja temperatura. La muestra expuestas al aire 32/D tiene un andamiento que se sobrepone a aquel de 22/D y son visibles, también en estos casos, pequeños picos exotérmicos entre 300 a 350 grados ligados la pasaje de fase cristalina. YESO (G) Tal cual tiene sobre la DTA un importante reacción endotérmica alrededor de los 200 grados con fuerte perdida de peso (transformación en yeso emildrato) y una exotérmica alrededor de los 400 grados (transformación en anhídrido) Sobre la TGA toda la perdida de peso se desarrolla en los 200ºC. La curva TGA y DTA de todos los otras muestras (cocidas protegidas o no) tienen un desarrollo muy pequeño. EFECTOS SOBRE LA PRODUCCIÓN DE LOS TREFILADOS MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 6/11 El notable y clásico “Efecto del carbonato” y el cráter en el extracto de arcilla cocida que lo separa de la superficie del manufacturado, porque el fenómeno pueda verificarse ocurre que se realice las siguiente condiciones: • • • Que el fragmento originario carbonatico haya sido transformado (almenos parcialmente) CaO Que sus dimensiones sean superior a 0,5 mm Que casualmente se encuentren cerca de la superficie del cocido pero cubierta no más de 1-3 mm de arcilla sinterizada. El oxido de calcio a contacto con la humedad atmosférica pasa a Ca(OH)2 con una reacción que comporta poco menos de la duplicación del volumen inicial del corpúsculo. Causa una elevada presión sobre el cuerpo cerámico con el sedimento de las paredes más débiles, o de aquellas que las separa de la superficie externa más próxima. La fuerza ejercitada es proporcional al cuadrado de su rayo, por lo tanto un fragmento de 2 mm tiene un efecto de 16 veces superior a aquello de 0,5 mm. Sobre números test realizados se lee que para reducir el efecto carbonato es buena norma sinterizar mayormente los materiales quemándolos a temperaturas mas elevadas con ciclos mas largos. Este consejo parte de la consideración que una sinterización más a fondo favorece la reacción del oxido de calcio con la sílice presento, llevando a la formación de nuevos minerales (como wollastonita) con el resultado de eliminar el oxido de calcio y acumularlo en un nuevo elemento. Desafortunadamente, si es verdad que para los carbonatos presentes en modo muy fino, por lo tanto reactiva, lo mismo no sucede por corpúsculos de dimensiones que son para el “carbonato”. Al contrario como es claramente observable sobre el análisis térmico del calcáreo, de las conchas, y en medida reducida, en la dolomita, las muestras cocidas a 1000 grados y dejados al aire húmedo muestran reacciones endotérmicas y perdida de peso a 500 grados son más importantes de las pruebas que se realizaron cocidas a 900 grados con pirolisis de los carbonatos muy incompleta. Tales reacciones siendo combinadas a la transformación de Ca(OH)2 en Bao tiene una importancia cuantitativo sobre la presencia de cal hidratada y por lo tanto en el caso en que las características generales del cocido lo permiten (sobretodo aquellas mecánicas) será oportuna cocinarlas a temperatura mas baja posible. Para no caer en el efecto carbonato, se debería evitar de alcanzar el nivel térmico que inesca la pirolisis de los carbonatos. La importancia de estos comportamientos es ciertamente superior a la supuesta disminución de reactividad de los carbonatos que derivarían de una sinterización más fuerte por lo tanto de corpúsculos mas densos. De las curvas de los análisis térmicos se evidencia además que también las muestras protegidas de la humedad después de la cocción registran una reducida reacción endotérmica a los 450 grados. Este comportamiento evidencia la facilidad y rapidez que caracteriza la hidratación del oxido de calcio. Por la dolomita bien evidente, que las reacciones térmicas de media temperatura son netamente inferior a aquellas de los carbonatos. O sea es conforme con el comportamiento del oxido de magnesio que resulta menos hidratable que el del calcio. A los fines de la peligrosidad del efecto carbonato, las eventuales presencias de dolomitas es perceptible a aquella de calcita. En cuanto al comportamiento del yeso, es netamente diferente a aquel del carbonato, no se tiene el fenómeno de reabsorción por lo que se puede excluir que pueda causar el cráter típico del carbonato. En el caso se encuentre sobre la superficie a la vista del manufacturado todavía puede llevar un notable daño estético por el color, comúnmente blanco, que resalta con gran evidencia. INTERVENCIONES El tratamiento mas clásico es la inmersión en agua de los manufacturados apenas cocidos en modo de obtener una solubilización parcial del carbonato, con la creación de un espacio suplementario suficientemente para contener, sin daños, el aumento de volumen que comporta la hidratación. En este caso el agua debería ser sustituida con una cierta frecuencia dado un eventual saturación en la cal inhibiría la acción solubilizante.. Esta intervención es típicamente adoptados por productores de cotto toscano, que utilizan las arcillas con carbonatos del Chianti en modo de evitar daños sustanciales a la estructura de los manufacturados, que corren riesgo de transformarse en varios fragmentos uniformes. La misma operación, sobre escala artesanal, es realizada por los obreros de la construcción más escrupulosos durante la construcción de muros con ladrillos cara vista. En este caso la inmersión en un deposito de agua trata de acelerar la hidratación y por lo tanto las eventuales “cráter” de los fragmento de la superficie. Las piezas dañadas son eliminadas y sustituidas a cargo del productor. Otro sistema utilizado, es durante el proceso de secado, el agregado de una cantidad muy pequeña (2 – 5%) de cloruro de sodio que se depositará sobre lña superficie del manufacturado. En éste modo la sal, durante la cocción, se descompone reaccionando con la arcilla y carbonatos formando un compuesto silicatico que detecta los “carbonatos” presentes en la superficie. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 7/11 Ambos tratamientos tienen contraindicaciones: el primero incrementa el fenómeno de la fluorescencia mientras el segundo provoca un agresión a las paredes del horno. Antes de estas intervenciones realizados sobre los productos cocido existentes otros que pueden ser mayor eficaces, como la sustitución de las materias primas que aporta el carbonato o la intervención directamente en la cantera tramite la eliminación de niveles que contengan materiales contaminados, desafortunadamente ocurre que no siempre es posible estas selecciones y muchas veces no hay reales alternativas de utilización de estas materias primas contaminadas. Eficaz y realmente resolutiva es la solución “impiantistica” que lleve a la drástica reducción de los fragmentos carbonatitos a dimensiones no superiores a 0,2 mm. SOLUCIONES IMPIANTISTICAS Buena parte de la industria de alfarería, inclusive aquellas que producen un manufacturado de mayor valor agregado, están equipadas con una instalación tradicional que permiten la utilización de un laminador refinador con la función del molino refinador. Las dimensiones limites de los fragmentos tenaces que atraviesan estas maquinas es teóricamente representada de la distancia entre rulo, por lo tanto, de la luz dejada no puede ser inferior a 0,6-0,8 mm. Se trataría de una dimensión todavía no suficiente para poner solución al problema del carbonato, pero útil para reducirlo en modo sensible. Esta luz mínima resulta ser del todo teórica por los siguientes motivos: • Partículas de forma plana, por ejemplo, fragmentos de conchas o de depósitos carbonaticos, fractura de rocas madre que pueden pasar indemne, inclusive si son de dimensiones enormemente mayores. • Los rodillos, sobre todo cuando tratan materias primas que contienen cuarzo grueso, estar sujetos a un desgaste muy rápido que lleva a la formación de verdaderos y propios surcos con fuerte incremento de la luz. • Los mismos rodillos frecuentemente tienen una propia protección un sistema que, en caso de presencia de granos muy tenaces, opera un distanciamiento instantáneo que permite el pasaje de fe fragmentos que, en caso contrario, quedarian encastrados provocando daños al laminador. Otro limite de esta maquina fragmentadora es por la falta de un control granulométrico el cual, dada la elevada humedad del material laminado, operaria con resultados muy modestos. . A los fines del problema del carbonato, esta solución impiantistica presenta notables límites de fiabilidad. De esta consideración deriva la importancia de utilizar un sistema de molienda en seco que representa sobretodo un proceso con control de los resultados y es importante sobre remarcar que esta instalación puede tratar materias primas con tenores de humedad inicial también del 30% utilizando antes del proceso un secadero en grado de reducir el nivel de humedad de la arcilla hasta el 18% y permitiendo así al molino MOLOMAX de moler al máxime de su rendimiento. El proceso tecnológico Manfredini & Schianchi DRY-TECH HEAVYCLAY prevé fundamentalmente la utilización de un Molino Pendular refinador MOLOMAX completo de separador estático ó dinámico. En estos casos es posible colocar como molienda primaria un Molino a Martillos PIG, obteniendo en este modo ya es esta fase, un porcentaje de polvos pasantes entre el 60% e 80%. En la fase sucesiva el material es colocado en la cámara de molienda del molino Pendular MOLOMAX a través de un tornillo sin fin ó cinta pesadora y el procedimiento de molienda se realiza exclusivamente por aplastamiento del producto tramite de rodillos rotantes contra una pista circular fija. Las partículas son arrastradas hacia la parte superior del Molino por un flujo de aire generado por un ventilador centrífugo. La separación de las partículas del aire es realizado con dos metidos distintos: • • Tramite un ciclón, determinando un circuito cerrado molino-ciclón-ventilador. Tramite un filtro a mangas, con un circuito abierto molino-filtro-ventilador La caracteristica tecnico funzional del sistema innovativo a circuito abierto es de mover el material apenas molido con una fuerte e inmediata acción aspirante. Esta solución permite de reducir drásticamente los tiempos de permanencia del material al interior de la cámara de molienda, con el ahorro sea del consumo electrizó o sea de oréanos moledores y un notable aumento de la capacidad productiva horaria (también del 100%) El proceso Tecnológico Manfredini & Schianchi DRY-TECH HEAVYCLAY puede gestionar el secado de las materias primas con un consumo termino muy eficiente que no supera jamas las 650 Kcal./h de agua evaporada produciendo una reducción de la humedad del 18% al 8%. En este modo la linea puede servir a necesidades con graves problemas de humedad en la materia prima sin la instalación de una fase de secado preliminar y evitando de consecuencia un aumento de costo sea de inversión que de utilización.. El separador instalado en el molino Pendular MOLOMAX funciona como clasificador granulométrico de los polvos rindiendo todavía no necesario la implementación de un sistema de tamizado dedicado, también en este caso, reduciendo significativamente los costos de la instalación. Loa polvos así obtenidos son enviados al tratamiento de la humidificación, la maquina que es utilizada para esta especifica aplicación es del tipo MS/2000. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 8/11 La cantidad de agua es regulada tramite un sistema mecánico o hidráulico con posibilidad de corrección en automático sobre la lectura del tenor de humedad de los polvos a la salida gracias al instrumento electrónico MS/MU/7685. La nebulización obtenida del agua por un disco rotante accionado por un motor cerrado ventilado. Una seria de aspas rotantes en acero, mezclan los polvos humidificados a los fines de obtener una perfecta homogenización. El porcentaje de agua agregado al producto puede variar del 1% al 3%. En referencia a la características físico químicas de las materias primas y de la necesidad. La mezcla puede ser sucesivamente enviada al estocage en silos metálicos. El estocage de los polvos obtenidos de la molienda en seco y de sucesiva humidificación no necesita de largos tiempos de estocage y pueden ser enviadas, depuse de 24 horas ó de 48 horas , a la producción, por lo tanto los silos desempeñan la simple función de aprovisionamiento de las materias primas para un máximo de uno ó de dos días de producción.. La fase final prevé un mezclador –humidificador debidamente estudiado para materias primas molidas a seco. La máquina dotado de válvula mariposa hermética y un sistema de alta presión de agregado de agua, homogeniza perfectamente la mezcla y agrega la cantidad necesaria de agua que prevé fácilmente la composición sin formación de grumos o granos gruesos. Además de la eliminación total del carbonato la elección de la solución a seco DRY-TECH HEAVY CLAY prevé también la recuperación en la línea productiva de los descartes verdes, secos u cocidos. El consumo máximo es de 15kWh MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 9/11 CONCLUSIONES Metodo Tradicional Sistema DRY-TECH HEAVYCLAY MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 10/11 El sistema de molienda a seco de las materia primas Manfredini & Schianchi DRY TECH HEAVY CLAY se pone por lo tanto a la vanguardia por los importantes elementos innovadores que lo caracterizan bajo distintos aspectos: • Calidad: agrupamos resultados que no se obtuvieron a través de los más sofisticados laminadores y la presencia del carbonato es neutralizada con una severa reducción granulométrica. Además la ,mezcla para el trefilado resulta mas homogéneo y la superficie del producto se presenta perfectamente liza. Permite a muchas unidades productivas de realizar ladrillos y tejas esmaltadas con rendimientos cualitativamente excelentes. • Molienda y recuperación de la chamota: La instalación a seco esta en grado de tratar y reciclar descartes cocidos cerámicos, componentes inertes en general y arcillas con fuerte presencia de impuridad, sin comprometer la calidad final de los productos. • Economía: el costo de inversión como los costos de producción resultan decididamente competitivos en relación a la preparación tradicional con laminadores. • Tecnología: La elevada automatización del sistema, los controles electrónicos que lo caracterizan con la posibilidad en las fases sucesivas, de utilizar el sistema de cocción en los hornos a rodillos, identifican en el DRYTECH una solución de avanzada alas exigencias de unidades productivas modernas. MANFREDINI & SCHIANCHI Srl Via G.M. Dallari, 2 - 41049 Sassuolo (MO) - Italy - Tel. +39-0536-801207 Fax: +39-0536-807248 Web: http://www.manfredinieschianchi.com - Email: sales@ms-plants.it 11/11