Diapositiva 1 - Pasión por Estudiar

Anuncio

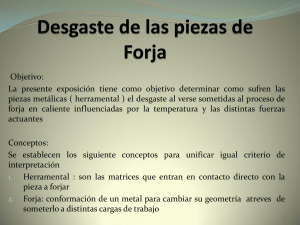

PROCESOS DE CONFORMADO MECÁNICO COMPARACIÓN TRABAJO EN CALIENTE EN FRÍO RESISTENCIA BAJA ALTA ELONGACIÓN ALTA BAJA RECRISTALIZACIÓN ALTA NULA POBRE ACABADO SUPERFICIAL BUENA FORMA DE LA PIEZA ES REGULAR BUENA MALA CALIDAD DIMENSIONAL (Por contracciones – variación de forma) BUENA PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA PROCESOS DE MANUFACTURA Prof. Wilmer Romero 9 PROCESOS DE CONFORMADO MECÁNICO PROCESOS DE CONFORMADO LÁMINAS Transformaciones plásticas primarias LINGOTES FORJADO PROCESAMIENTO DE POLVO • PRENSADO Y SINTERIZADO CONFORMADO DE LÁMINAS METÁLICAS LAMINACIÓN • PRESIÓN ISOESTÁTICA EXTRUSIÓN TREFILACIÒN DE ALAMBRE PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA PRINCIPIOS DE OPERACIÓN ES EL PROCESO MÁS ANTIGUO DE CONFORMADO DE METALES TRABAJA LOS METALES POR COMPRESIÓN ESTÁTICA (EN LA PRENSA) O DINÁMICA – IMPACTO- (EN EL MARTINETE) SE DISTINGUE POR LA DISCONTINUIDAD DE SU ACCIÓN Y PORQUE LOS ESFUERZOS SON TÍPICAMENTE LOCALIZADOS DOS CLASES DE FORJADO: EN MATRIZ ABIERTA Y EN MATRIZ CERRADA PROCESOS DE MANUFACTURA Prof. Wilmer Romero 10 PROCESO DE FORJA PRINCIPIOS DE OPERACIÓN PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA - PRINCIPIOS DE OPERACIÓN FORJA CON MATRIZ ABIERTA Metal no esta completamente contenido en el dado La forja suele hacerse con martillo y yunque plano ó matrices de forma muy simples Usados fundamentalmente para objetos grandes con tolerancias grandes ó cuando el número de partes producidas es pequeña A menudo es usada para hacer preforma a usarse en forja en matriz cerrada PROCESOS DE MANUFACTURA Prof. Wilmer Romero 11 PROCESO DE FORJA - PRINCIPIOS DE OPERACIÓN FORJA CON MATRIZ CERRADA El material es deformado entre dos matrices con la forma de la pieza deseada Producción de piezas de peso reducido (en general entre 2 a 50 kg) y en lote de 10.000 a 100.000 unidades Se producen piezas con exactitud dimensional debido a la alta presión en la cavidad cerrada de la matriz Se usa para grandes producciones para justificar el costo de las matrices La mayoría de las piezas requieren de un preformado MARTILLO DE CAÍDA LIBRE PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA - PRINCIPIOS DE OPERACIÓN FORJA CON MATRIZ CERRADA Forja con martinete de un cigüeñal de un motor PROCESOS DE MANUFACTURA Prof. Wilmer Romero 12 PROCESO DE FORJA - PRINCIPIOS DE OPERACIÓN RODILLOS FORJADORES PARA EL PREFORMADO DE UNA BIELA PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA - PRINCIPIOS DE OPERACIÓN FORJA CON MATRIZ CERRADA PREFORMADO Y FORJA DE UNA BIELA PROCESOS DE MANUFACTURA Prof. Wilmer Romero 13 PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA VARIABLES DEL PROCESO PRECALENTAMIENTO DEL LINGOTE (HOMOGENEIZADO), POR ENCIMA DE LA TEMPERATURA DE FORJA TEMPERATURA DE FORJA (1.150 a 1.260 oC para aceros) FUERZAS DE FORJA VELOCIDAD DEL EQUIPO (DETERMINA LA RATA DE DEFORMACIÓN) PROCESOS DE MANUFACTURA Prof. Wilmer Romero 14 PROCESO DE FORJA DEFECTOS DE FORJA LA PENETRACIÓN DE LA DEFORMACIÓN ES INCOMPLETA, TIENDE A SER SUPERFICIAL (No rompe estructura primaria del lingote) AGRIETAMIENTO SUPERFICIAL PLIEGUES (UNIONES FRÍAS) FLEXIÓN EN LA BARRA RECALCADA PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA ANÁLISIS DE ESFUERZO DE FORJA Esfuerzo actuando sobre una placa forjada en estado de deformación plana PROCESOS DE MANUFACTURA Prof. Wilmer Romero 15 PROCESO DE FORJA ANÁLISIS DE LA PRESIÓN DE FORJA Caso de fricción deslizante: Para el caso de fricción deslizante: txy = m . p Cálculo de la presión a una distancia x o presión instantánea p = so´ exp 2 m (a-x) h s Donde: 2 o 3 = so´ Presión promedio de forja: _ p= a p dx so´ h exp m L - 1 h a = mL 0 PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA ANÁLISIS DE LA PRESIÓN DE FORJA Para caso de fricción adherente: txy = m so 3 so =m ´ 2 m = factor de fricción en la intercara En el caso especial de fricción adherente, m = 1 p = so´ a – x +1 h PROCESOS DE MANUFACTURA Esta distribución de presión es linear con la distancia desde la línea central de la placa Prof. Wilmer Romero 16 PROCESO DE FORJA ANÁLISIS DE LA PRESIÓN DE FORJA Para caso de fricción adherente: Presión promedio de forja: PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA PROBLEMA Un bloque de plomo de 25 mm x 25 mm x 150 mm es presionado entre matrices planas a un tamaño de 6,25 mm x 100 mm x 150 mm. Si el esfuerzo de fluencia uniaxial es so = 6,9 Mpa y m = 0,25. Determine, asumiendo fricción deslizante: a) Distribución de presión sobre la dimensión de 100 mm b) Presión máxima c) La carga total de forja en tonelada (asumiendo 100% fricción adherente). REPUESTA: Se trata de un caso de deformación plana (la dimensión de 150 mm no cambia) P h a PROCESOS DE MANUFACTURA Prof. Wilmer Romero 17 PROCESO DE FORJA h a PROCESOS DE MANUFACTURA Prof. Wilmer Romero PROCESO DE FORJA REPUESTA: Para el caso de fricción deslizante: p = so´ exp 2m (a-x) h Como: so´ = 2 PROCESOS DE MANUFACTURA so 3 p= 2 so 3 exp 2m (a-x) h Prof. Wilmer Romero 18 PROCESO DE FORJA En la línea central del bloque ó placa (x=0), la presión máxima es: pmax = 2(6,9) exp 3 2(0,25) (50-0) = 435 Mpa 6,25 La distribución de presión desde la línea central es: X p, (Mpa) 0 6,25 12,5 18,75 25 31,25 37,5 43,75 50 435 264 160 97,1 58,9 35,7 21,7 13,1 8 _ Cálculo de la carga de forja asumiendo fricción adherente: p = so´ 2(6,9) a = 2h + 1 3 _ 2 so p= 3 50 + 1 = 39,8 Mpa 12,5 PROCESOS DE MANUFACTURA a 2h + 1 Ésta es la presión promedio de forja Prof. Wilmer Romero PROCESO DE FORJA Dado a que la presión es igual a la carga / área, y llevando mm a m: se tiene: P = (39,8 x 106) (100 x 10-3) (150 x 10-3) = 597.000 N = 597 kN = 61 t Presión Área P = 61 t PREGUNTA: Considerando el mismo problema, determine quien de los dos casos (fricción adherente o deslizante) ejerce la menor presión máxima de forja. Para fricción adherente p = so´ a – x + 1 h En x = 0 Pmax, se tiene: pmax = PROCESOS DE MANUFACTURA p = 2 so 3 a–x h +1 2(6,9) 50 – 0 71,7 Mpa 6,25 + 1 = 3 Prof. Wilmer Romero 19 PROCESO DE FORJA pmax para fricción deslizante es 435 Mpa y para fricción adherente 71,7 Mpa, Luego, la menor presión pico se ejerce en el caso de fricción adherente PROCESOS DE MANUFACTURA Prof. Wilmer Romero 20