Adquisición de datos y sensores

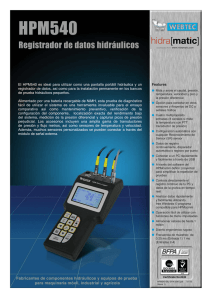

Anuncio

USO DE LA COMPUTADORA EN EL LABORATORIO EXPERIMENTAL. Adquisición automática de datos La adquisición automática de datos consiste en el empleo de una computadora personal (PC) para la lectura de los valores que adquieren distintas variables físicas provenientes de una variedad de procesos. Esto es muy útil para diversas aplicaciones tales como el control de procesos y maquinarias, el trabajo en los laboratorios de medición y pruebas, el control de calidad de productos o la detección o prevención de fallas en una línea de producción ¿Cómo se adquieren datos con una PC? Existen muchos esquemas alternativos. En nuestro caso conectaremos a la PC una interfase. Este periférico contiene los dispositivos necesarios para comunicar a la PC con el mundo real. ¿Por qué decimos esto? La PC es un procesador de señales digitales, las cuales consisten en niveles de voltaje discretos (Bajo = 0, alto = 1, si o no). Por otra parte, en el mundo real, la gran mayoría de las señales son analógicas, es decir, pueden tomar cualquier valor dentro de un rango dado. ¿Cómo funciona la interfase entonces? Las distintas mediciones se realizan mediante componentes llamados sensores. Estos son dispositivos capaces de transformar el valor de una magnitud física en una señal eléctrica. Existen dos clases de sensores: los analógicos y los digitales. Sensores analógicos: Miden variables de recorrido continuo tales como temperatura, presión, nivel, posición. Poseen un transductor que convierte el valor de la variable en una señal eléctrica: voltaje o corriente. Sensores digitales: Estos frente a un estímulo pueden cambiar de estado, ya sea de cero a uno o de uno a cero (hablando en términos de lógica digital) en este caso no existen estados intermedios y los valores de tensión que se obtienen son únicamente dos, 5V y 0V (o valores muy próximos). La salida de cualquiera de los dos tipos de sensores se conecta a la interfase, la que tiene circuitos que constituyen una etapa de acondicionamiento de la señal, que adecuan la señal (reducción de ruido, cambio de rango, etc) a los niveles compatibles con la capacidad de manejo de la PC. La interfase puede manejar simultáneamente un cierto número de sensores y va a introducir en la PC una muestra digital de las señales de entrada. Cada cierto tiempo, que en algunos casos podemos elegir, barre todos los canales e introduce los valores en la memoria. La cantidad máxima de veces que puede hacer esta operación en un segundo (frecuencia máxima de muestreo) es un parámetro importante puesto que debe tener un valor acorde con el tipo se señal. A mayor variabilidad de la señal, mayor frecuencia. La PC debe estar provista de un programa adecuado que le permita diferenciar los distintos tipos de sensores y asociar las señales que recibe con valores de la variable, o variables en estudio. El mismo programa puede estar diseñado para el manejo y tratamiento de los datos adquiridos. Es decir puede, por ej., proveer tablas o gráficos de las distintas variables medidas como función del tiempo. También puede facilitar el análisis de los gráficos, por ej, encontrar la mejor función matemática que relacione a la variable medida con el tiempo, realizar estudios estadísticos, etc. En el laboratorio disponemos de dos tipos de interfases, PASCO y Vernier, con prestaciones similares y diversos sensores que nos permiten adquirir valores de distintas magnitudes. La interfase PASCO funciona mediante el programa ScienceWorkshop y la Vernier con el programa Logger-Pro. SENSORES Sensor de posición El sensor de posición, como su nombre lo indica nos permite determinar la posición de un objeto. Detecta la presencia de un objeto dentro de un intervalo prefijado, es un sensor digital, puede clasificarse dentro de los sensores de proximidad. Funciona como un sonar, es decir emitiendo una onda ultrasónica y recibiendo su “eco”. Mide posición a partir del el retardo entre la emisión de la onda ultrasónica y la recepción de la onda proveniente del rebote con el objeto cuya posición se desea determinar. Es decir no realiza una medida directa de la magnitud de interés, la posición, sino que mide el tiempo entre dos señales y determina la posición a partir de la calibración. El proceso de calibración consiste en la ubicación de un objeto en una posición preestablecida conocida, por ej.:1m. A partir de esta información, que se debe proveer al programa que maneja a la interfase, y de la medida del tiempo de retardo entre la emisión y la recepción de la onda ultrasónica el programa determina la velocidad del sonido en el aire. Valor que el programa guarda en la memoria y emplea posteriormente para la determinación de la posición. OJO: acá debemos notar que la posición preestablecida no puede determinarse en forma exacta (como ya se vio) sino dentro de un intervalo. Lo que significa que el empleo de un sistema automático de recolección de datos no nos provee resultados exactos. Seguiremos teniendo distintas fuentes de incertidumbre que tendremos que analizar en cada caso. Modelos de sensores ultrasónicos disponibles en el laboratorio Conector digital negro Conector digital amarillo Fig. 1. Sensor de movimiento PASCO Este modelo de sensor puede determinar la posición de objetos que estén a distancias de 0,15 a 8 m del detector, requiere cambios en la frecuencia de muestreo para variar los rangos de posiciones. La cabeza del sensor puede inclinarse para mejorar la posibilidad de que la onda alcance el objetivo. En la parte superior el sensor tiene un selector del ancho del haz de sonido (ancho-angosto) que evita rebotes en objetos distintos de aquel cuya posición se desea medir cuando el objeto está a menos de dos metros del sensor. Para indicar al programa cuál es la señal de emisión y cuál la de recepción los conectores del sensor a la interfase son de distinto color. El amarillo es el que transmite la señal de emisión y el negro la de recepción. Para el reconocimiento por parte de la interfase debe conectárselos en dos canales digitales sucesivos con el conector amarillo siempre en el canal de numeración menor. La frecuencia del ultrasonido es de 49 kHZ. La resolución del instrumento informada por el fabricante es de 1mm. El sensor del la Fig 2. puede determinar la posición de objetos que estén a distancias de 0,15 a 6 m. La cabeza puede inclinarse para alcanzar mejor el objetivo. El cono de alcance cubre 20°, por lo tanto hay que cuidar mantener la zona del entorno despejada. Emplea un valor de la velocidad del sonido de 343 m/s. Se pueden hacer correcciones a éste valor por cambios de temperatura ambiente sólo a través del programa de manejo de la interfase, Logger Pro. La frecuencia del ultrasonido es de 50 kHZ. La resolución es de 1mm. Fig. 2. Sensor de movimiento VERNIER Para mayor información sobre los sensores ver en los sitios de los fabricantes o solicitar el manual de instrucciones en el pañol de Física. Sitios de los fabricantes: www.pasco.com www.vernier.com Determinación de velocidad y aceleración a partir de los datos de posición provistos por el sensor de posición Los programas de manejo de ambos sensores permiten la determinación indirecta de la velocidad y la aceleración a partir del conocimiento de la posición para distintos tiempos. OJO: Tener en cuenta: El origen del sistema de coordenadas está ubicado en el sensor y el sentido positivo del eje es el que se aleja del sensor. Dado que la información sobre x(t) es discreta, es decir se la obtiene para determinados tiempos, no se puede calcular en forma analítica la velocidad ni la aceleración. Por lo tanto los programas deben hacerlo mediante el empleo de algún algoritmo matemático. Por ej., la determinación de la velocidad media en cada intervalo de tiempo. Esto introduce limitaciones que se traducen en curvas “ruidosas” sobre todo en el caso de la aceleración. Si se desea una mejor determinación de la velocidad y aceleración debería, a partir de los datos de posición vs. Tiempo, encontrarse la función analítica, x(t), que mejor represente al conjunto de datos y a partir de derivaciones sucesivas obtener la velocidad y la aceleración. Estas estarán igualmente afectadas de incertidumbres, pero se eliminan las provenientes del algoritmo empleado por el programa. Sensor de fuerza La fuerza es una magnitud vectorial que al actuar sobre un sistema físico es capaz de cambiarle el movimiento, el tamaño o la forma. Para reconocer si una fuerza es real en el marco newtoniano debemos analizar el sistema desde un marco de referencia inercial y debemos encontrar la reacción que el sistema físico en estudio ejerce sobre el agente que la produce. En el sistema internacional de unidades (SI) la unidad de medida de fuerza es el Newton 1 . Hasta el momento se reconoce la existencia de cuatro fuerzas básicas en la naturaleza la gravitacional, la électromagnética, la nuclear fuerte y la nuclear débil. La más débil de todas, y aunque 1 La Conferencia Internacional de pesos y medidas en su reunión de 1960 adoptó el sistema internacional (SI) de medidas en el que las unidades convencionales para la mecánica son unidad de longitud: metro, m; unidad de masa: kilogramo, kg, y unidad de tiempo segundo, s. En Argentina, el SI fue adoptado a través de la ley Nº 19.511, del 2 de marzo de 1972. Se lo conoce como Sistema Métrico Legal Argentino (SI.ME.LA.). En este sistema la unidad de medida de fuerza es el Newton, N, 1N= fuerza necesaria para imprimir a un sistema de 1 kg de masa una aceleración de 1m/s2. parezca contradictorio, la más fácil de observar, es la gravitacional. Esto sucede porque actúa sobre toda la material conocida, es siempre atractiva y tiene un rango infinito (la atracción gravitatoria entre dos sistemas físicos tiende a cero como 1/r2). Es decir la atracción decrece con la distancia entre los sistemas pero siempre se puede medir. Las formas más convencionales de medida de fuerza, tanto en situaciones estáticas como dinámicas, están relacionadas con deformaciones inducidas por dicha fuerza sobre algún sistema físico (por ej el alargamiento de alguna dimensión). Los sensores de fuerza electrónicos son sensores analógicos. Recordemos que los sensores analógicos miden variables de recorrido continuo y poseen un transductor que convierte el valor de la variable en una señal eléctrica: voltaje o corriente. En general el funcionamiento de los sensorses de fuerza está estrechamente ligado a los materiales piezoeléctricos y a los “strain gages” 2 . Generalmente la configuración particular del sensor o la forma en que se procesa la señal que emite son las que determinan el tipo específico de valor de la señal de salida. Strain Gage2 Cuando se aplica una fuerza externa a un sistema físico en reposo el resultado de la fuerza por unidad de área (llamada esfuerzo, stress. Notación: σ) es la aparición de deformaciones (strain. Notación: ε) Esfuerzo (σ ) = F / A unidad de medida: N/m2 Deformación (ε ) = variación de longitud, dividido longitud inicial= ΔL / L La deformación es por lo tanto adimensional, valores típicos 0,005. La deformación puede producirse por compresión o por extensión y se mide típicamente mediante strain gages. Lord Kelvin, en 1856 fue el primero en informar que cuando se somete a esfuerzos a los conductores metálicos estos presentaban cambios en su resistencia eléctrica. Este fenómeno se empleo en un dispositivo por primera vez en 1930. Las celdas que miden mediante strain-gages trabajan “traduciendo” el valor de la carga que actúa sobre ellas en una señal eléctrica de una dada magnitud. Para tal fin el strain gage esta adherido a una pieza estructural del sensor que se deforma cuando actúa la fuerza. El producto empleado en la adhesión y el hecho de que los materiales no son necesariamente isótropos (es decir no tienen propiedades iguales en todas las direcciones) genera problemas de exactitud en las medidas. Por tal motivo en muchos sensores se emplean 4 strain gages para obtener la mayor sensibilidad posible (la sensibilidad de un instrumento es la capacidad del mismo para detectar variaciones en el valor de la magnitud que busca medir) y para compensar las variaciones introducidas por los problemas mencionados y los introducidos por los cambios de temperatura. En la actualidad son los sensores más populares dado el continuo aumento de su exactitud y la disminución de sus precios. Materiales piezoresistivos Los sensores piezorresistivos presentan una forma de operación similar a la de los strain gages. Generan una señal de valor elevado que los convierte en un sistema simple para detector peso dado que pueden conectarse directamente a un lector de señal de salida. La disponibilidad actual de amplificadores de señal que tienen una respuesta lineal y que, además, son de bajo costo ha disminuido Strain gage: empleamos el nombre inglés del dispositivo porque así se lo conoce en el ambiente técnico, la traducción más aproximada sería medidor de deformación. 2 las ventajas del uso de los sensores piezoeléctricos. Una de las desventajas de los sensores piezoeléctricos es que la respueta de los mismo no es lineal (esto significa que el valor de la señal no varía linealmente con el valor de la carga) Sensores de Fuerza Pasco Existen distintos modelos de sensores todos ellos funcionan en forma similar en la Figura 1 se muestran dos modelos: Botón de tara, fija la señal de salida en cero independientemente de la carga Gancho tornillo sensor (a) (b) Figura 1. Sensores de fuerza Pasco. (a) económico; (b) estandar. El sensor (b) tiene strain gages montados en una pieza metálica como se ve en la Figura 2. Al empujar o tirar del gancho tornillo sensor la pieza se deforma y esto induce modificaciones en el circuito strain gage que dan lugar a variaciones en la señal. Las deformaciones son de menos de 1 mm. Las variaciones de la señal son pequeñas y requieren de amplificación que se logra con un circuito adhoc. El sensor tiene incluida una protección para impedir daño por sobrerecarga. Strain gages Circuito amplificador Figura 2. Interior de un sensor de fuerza mostrando los strain gages y el circuito amplificador El conector a la interfase es del tipo 8 pin DIN. El conector se inserta en alguno de los canales analógicos de la interfase. Luego se sigue el mismo procedimiento que el aprendido para el sensor de posición. Especificaciones del sensor: Rango de medida: -50 N ≤ F ≤ 50 N Elección del cero: botón de Tara Resolución:0,03 N or 3,1 gr Voltaje de salida máximo: +8 V, corresponde a +50 N (empujando) Voltaje de salida máximo en el otro sentido: -8 V corresponde a -50 N (tirando) Ruido de salida: +/- 2 milivolts Tiempo de respuesta para llegar a medir 25 N 1 ms ( milisegundo) Limite de ancho de banda:2kH Longitud del cable de salida sin inestabilidad 8 m Calibración de fábrica: 1N=160 mV (0.160 V) Procedimiento de calibración en el laboratorio: 1) marque dos veces con el cursor sobre el ícono del sensor, se abrirá el menú de diálogo y mostrará los valores preestablecidos para la calibración: 50 N a 8V -50N a -8V. 2) Con el sensor descargado apriete el boton de tara. 3) Cuando la lectura del la fila cur value debajo de la columna Volts se estabilice marque el boton read en la fila low value y entre el valor cero en el recuadro de las izquierda. 4) Cuelgue del sensor una masa de valor conocido. 5) cuando la lectura del la fila cur value debajo de la columna Volts se estabilice, escriba el valor numérico del peso de la masa en Newtons. 5) Marque OK Cuidados al hacer la calibración. Poner el sensor en la posición en la que se hará la medida. Una vez calibrado cargar el sensor con un valor aproximadamente igual al que se espera medir. Para más información sobre sensores de fuerza vea los manuales de los fabricantes que están en el pañol y en el sitio web de los fabricante Para más información sobre materiales piezorresistivos, strain gages y evolución histórica de medidores de fuerza, presión flujo, etc. vea en el sitio http://www.omega.com transaction 3 Compuerta infrarroja En la Figura 1 se muestra una vista lateral de una compuerta infrarroja. Este dispositivo, que es también un sensor digital, consiste en una cabeza en forma de U en uno de cuyos extremos se instala un LED emisor de radiación infrarroja y en el otro un detector. El sensor puede detectar el tiempo en que el haz está interrumpido cuando algún objeto impide la llegada del haz a más del 50% de la superficie del detector. LED: se enciende cuando el haz no llega al detector . Enchufe del cable que conecta con la interfase Haz infrarrojo Detector Figura 1. Detalle de una compuerta infrarroja LED: emisor de radiación infrarroja. Las compuertas infrarrojas pueden usarse en tres modos el modo descrito anteriormente es el modo compuerta (gate), en este modo mide el tiempo que el haz permanece interrumpido (por ej por el paso de un móvil. El segundo modo es el puso (pulse). En este modo permite medir el tiempo que transcurre entre el comienzo de una interrupción del haz y el comienzo de la interrupción siguiente. Este modo es útil para trabajar con dos compuertas situadas a una distancia conocida (o que se puede medir) y permite determinar el tiempo que tarda un móvil en cambiar su posición desde la compuerta 1 hasta la 2, y por lo tanto determinar la velocidad media del mismo entre esas dos posiciones. El tercer modo es el modo Pendulo ( pendulum). En este modo puede medirse el tiempo que media entre la primera y la tercera interrupción como muestra la Figura 2. Diagrama Modo compuerta 1 compuerta IR Modo Pulso 2 compuertas IR D Módo Péndulo 1 compuerta IR B Figura 2. Diagrama que muestra el intervalo t medido en cada Modo. Señal baja haz bloqueda (B), alta desbloqueado (D) Sensores de rotación Hay dos tipos de sensores con distinta resolución, que pueden verse en la Figura 1. La polea inteligente, Figura 1 (a), y el propiamente llamado sensor de rotación, Figura 1(b). Polea inteligente Este dispositivo consta de una polea con 10 rayos opacos, que lleva adosada una compuerta infrarroja. Conectores digitales Tres poleas de distinto diámetro Compuerta infrarroja (a) (b) Figura 1. Polea inteligente (a) y sensor de rotación (b) Especificaciones de la polea: Momento de inercia: 1.8 x 10-6 kg m2. Diametro: 0,05m, Masa: 0.0055 kg; Coeficiente de roce: < 7 x 10-3. Especificaciones de la compuerta infrarroja: apertura distancia entre emisor y detector: 0,075 m; tiempo de repuesta: < 500 ns (nanosegundos, 1ns= 10-9s); resolución espacial: < 1 mm; resolución temporal: 1ms. Este sensor permite medir el tiempo que permanece obturado el detector de la compuerta por el paso del rayo opaco. Con ese tiempo y la información del ancho del rayo puede determinar la posición angular. Sensor de rotación La polea triple que se ve en la Fig. 1 se encuentra solidaria a un disco ranurado similar al que se muestra en la figura 2. A un lado del disco se encuentra un diodo emisor de luz (LED) y del otro se encuentranmontados dos fototransistores, los cuales son dispositivos sensibles a la luz emitida Figura 2: Extremo izquierdo: esquema del disco ranurado de un mouse convencional, centro: vista interior del dispositivo perpendicular al eje de rotación, extremo derecho: foto del disco ranurado montado en el eje por el LED. Conjuntamente con un circuito de conformación de señal que logra señales con flancos abruptos, estos fototransisores entregan como salida 2 valores posibles: un “1” lógico (5 volts), si reciben luz, o un “0” lógico (0 volts), si no la reciben. El sensor mide el tiempo que transcurre entre el paso de un tipo de señal a la otra. La resolución se puede elegir entre dos posibles 360 por vuelta o 1440 por vuelta. Esto significa que se medirá el tiempo que tarda el sensor en rotar un ángulo de 1° o de 0,25° respectivamente. Para poder determinar el sentido de la rotación se disponen los dos fototransistores de una forma tal que sus salidas se encuentren corridas entre sí en una cantidad de un cuarto de ciclo. Por lo tanto si se midiera la tensión en cada detector cuando está girando y se representaran los valores o se mostraran en una pantalla se obtendría un gráfico similar al de la Fig. 3. Figura 3. Gráfico de los voltajes medidos por los detectores A y B respectivamente en función del tiempo transcurrido. Limitaciones Podemos observar que el dispositivo posee una limitación básica en lo que se refiere a su resolución, (mínimo detectable) y está relacionada con la cantidad de rendijas que posee. Por otro lado, los fototransistores tienen un tiempo de “reacción” mínimo, esto es: la señal de salida tarda un tiempo Δt en cambiar de estado (alto a bajo o viceversa), cuando le cambiamos la condición de iluminación en forma brusca. Esto repercute de la siguiente manera: no podemos medir velocidades angulares arbitrarias, existe una velocidad angular máxima detectable para este dispositivo. Una manera de verificar el valor de la velocidad límite podría ser realizando un barrido de velocidad. Por ejemplo, acoplamos el sensor a un motor por medio de una correa, con una fuente de tensión como las que usamos en el laboratorio y le regulamos la corriente a motor desde 0, y vamos aumentando…con el programa registramos ω (velocidad angular), hasta que en un momento observamos que el valor de ω cae abruptamente, luego, ese es el valor de ω máx Ambos instrumentos la polea y el sensor de rotación son sensores digitales, es decir: la respuesta es si-no, 1 ó 0. En el sensor de rotación es: 5 ó 0 Volts. Especificaciones: Resolución: 1° y 0,25° Velocidad máxima : 13 rps, resol: 1° (360 datos/revolución) 3,25 rps, resol: 0,25° (1440 datos/revolución) Codificador óptico: bidireccional, indica dirección de movimiento Exactitud: ±0,09 ° Muestreo: Si no se especifica: 10 muestras/s Máximo: 1000 m/s Bibliografía: Apuntes de Fisica I - Segundo Semestre 2006