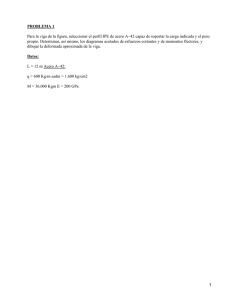

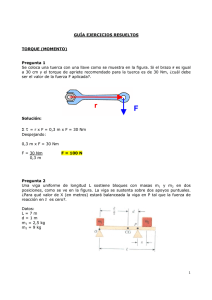

“diseño, fabricación y ensayo de vigas con perfil doble “t”

Anuncio