Mecatrónica

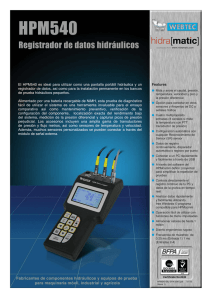

Anuncio