Balance de Propiedades de Gran Desempeno Inyeccion de PVDF

Anuncio

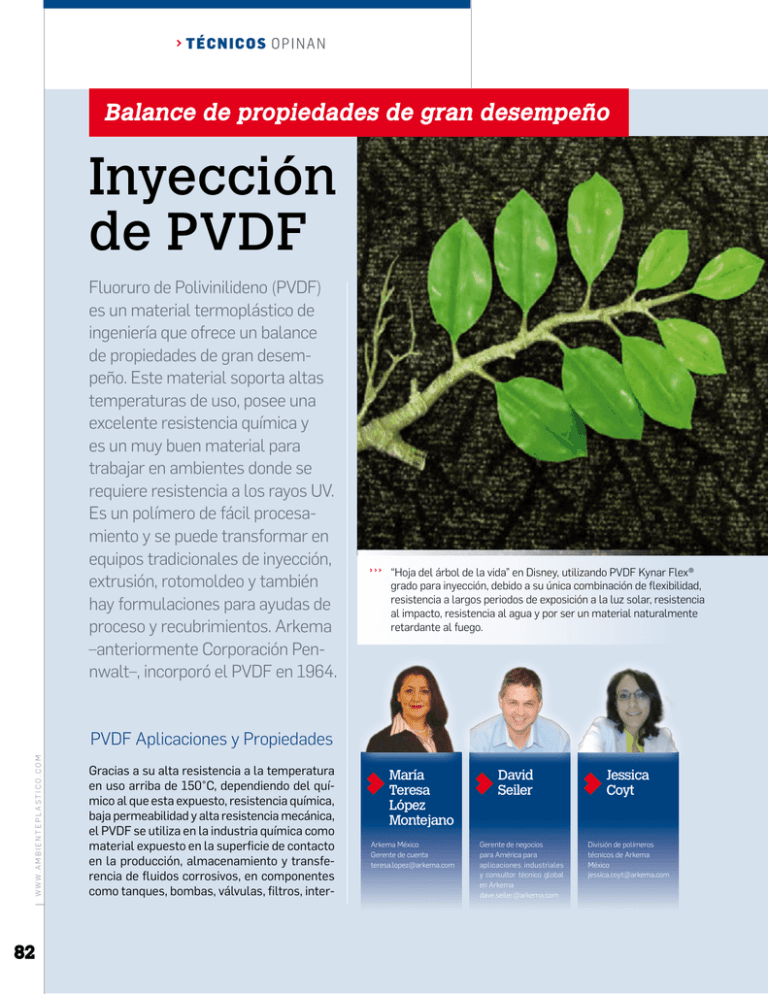

T éC N I C OS op i n an Balance de propiedades de gran desempeño Inyección de PVDF Fluoruro de Polivinilideno (PVDF) es un material termoplástico de ingeniería que ofrece un balance de propiedades de gran desempeño. Este material soporta altas temperaturas de uso, posee una excelente resistencia química y es un muy buen material para trabajar en ambientes donde se requiere resistencia a los rayos UV. Es un polímero de fácil procesamiento y se puede transformar en equipos tradicionales de inyección, extrusión, rotomoldeo y también hay formulaciones para ayudas de proceso y recubrimientos. Arkema –anteriormente Corporación Pennwalt–, incorporó el PVDF en 1964. “Hoja del árbol de la vida” en Disney, utilizando PVDF Kynar Flex® grado para inyección, debido a su única combinación de flexibilidad, resistencia a largos periodos de exposición a la luz solar, resistencia al impacto, resistencia al agua y por ser un material naturalmente retardante al fuego. W W W. A M B I E N T E P L A S T I C O . C O M PVDF Aplicaciones y Propiedades 82 Gracias a su alta resistencia a la temperatura en uso arriba de 150°C, dependiendo del químico al que esta expuesto, resistencia química, baja permeabilidad y alta resistencia mecánica, el PVDF se utiliza en la industria química como material expuesto en la superficie de contacto en la producción, almacenamiento y transferencia de fluidos corrosivos, en componentes como tanques, bombas, válvulas, filtros, inter- María Teresa López Montejano Arkema México Gerente de cuenta teresa.lopez@arkema.com David Seiler Gerente de negocios para América para aplicaciones industriales y consultor técnico global en Arkema dave.seiler@arkema.com Jessica Coyt División de polímeros técnicos de Arkema México jessica.coyt@arkema.com T éCNICOS o pina n Tabla 1 Propiedades típicas de grados comerciales de PVDF Propiedad del material Punto de fusión Gravedad específica Absorción de Humedad (@ 20 °C / 24Hrs) Resistencia a la tensión al cede* Resistencia a la tensión al quiebre* Elongación al quiebre* Modulo de flexión* Resistencia al impacto. Izod*. Dureza Unidad PVDF Homopolímero* PVDF Copolímero** °C % 155-170 1.77 0.01 – 0.03 100 – 167 1.78 – 1.82 0.03 – 0.06 psi 6,000 – 8,000 1,000 – 6,000 psi 5,000 - 7,000 1,500 – 7,000 % psi ft-lb/in Shore D 20 – 100 200,000 - 320,000 1.8 – 6.0 75 -78 100 – 1,000 10,000 – 170,000 2.0 – no rompe 50 – 75 *Los valores indicados anteriormente son únicamente de referencia. Hay que consultar al fabricante para corroborar el grado seleccionado para cada aplicación específica. **La tabla refleja datos de una gran variedad de productos comerciales. cambiadores de temperatura, empaques de torres de destilación, sistemas de tuberías y muchas otras aplicaciones. En la Industria eléctrico-electrónica se utiliza en el recubrimiento de cables especiales debido a sus propiedades de retardante a la flama, baja emisión de humo, resistencia a la abrasión y propiedades químicas. En la industria de transportación se utiliza para las partes que estén en contacto con gasolina gracias a la baja permeabilidad de gases, gasolinas y líquidos. Además, es un polímero de alta pureza y tiene aprobaciones FDA, UPS y Clase VI, y puede estar en contacto con alimentos, agua y cumple con las pruebas de flama y humo reguladas por varias agencias en cada país. Es un material que se puede encontrar en grados rígidos y flexibles. Moldeo por inyección PVDF En la actualidad se pueden encontrar varios grados de PVDF, la temperatura de fundido puede variar según la geometría de la pieza, molde y el grado a utilizar. En general bajas temperaturas de fundido y en el molde se pueden W W W. A M B I E N T E P L A S T I C O . C O M Tabla 2 84 Encogimiento de homopolímeros y copolímeros de PVDF Material % de Encogimiento* En dirección flujo PVDF Homopolímero PVDF Copolímero** 1.2-3.5 1.9-3.5 Dirección transversal del flujo 0.8-3.0 1.6-3.0 *Los valores indicados son de referencia. Se debe consultar al fabricante para seleccionar un grado para una aplicación especial. ** Son rangos de desempeño de PVDF copolímero: la tabla solo refleja datos de un grado particular de copolímero de PVDF. usar de manera efectiva con los diferentes grados de PVDF. Hay casos donde el diseñador de un proyecto hace una elección de tener todo su sistema de tuberías, hecho por algún grado de extrusión, así que es bueno saber, que con los grados de extrusión para tubería también se pueden inyectar las conexiones para dichas tuberías, en caso de que así se requiera. El fabricante puede entonces inyectar o extruír un mismo grado de material en la misma fábrica para reducir el inventario en su almacén, o para satisfacer pedidos especiales de su cliente y asegurar que el mismo lote de material se utilizará a través del entero diseño del proyecto. El PVDF se puede pigmentar fácilmente, para hacerlo, el concentrado de color debe producirse con una base de resina de PVDF. Este material no es compatible con poliolefinas como lo son otros polímeros. El uso de un concentrado de color con un vehículo no compatible resultará en una parte que se verá con apariencia fibrosa o con delaminación. Materiales precoloreados son comúnmente disponibles con el fabricante. Los copolímeros de fluoruro de vinilideno y hexafluoropropileno Kynar Flex® PVDF y son para aplicaciones en las que el usuario desea tener partes con mejor resistencia química en ambientes de alto PH, partes suaves, partes con muy alta resistencia al impacto o una parte que sea mejor en ciclos de temperatura fría. Los equipos estándares de moldeo por inyección y herramentales pueden usarse para moldear las resinas PVDF Kynar®. No se requiere materiales especiales para la fabricación del equipo, pero cromado o niquelado en husillos, cañones y herramentales se recomiendan para prevenir Debe evitarse el estancamiento del PVDF dentro del barril por periodos largos de tiempo. Si se requiere agregar algún tipo de carga al PVDF para modificar o controlar el encogimiento e incrementar las propiedades de resistencia a la tensión, se debe tener cuidado al seleccionar el tipo de concentrado, pigmento o el tipo de cargas. El uso de algún producto inapropiado puede causar degradación en el PVDF. Algunas cargas, como la silica –vidrio– se deben evitar o utilizar con mucho cuidado ya que pueden contener productos que no se deben mezclar con PVDF. Algunas cargas aceleran la descomposición del PVDF que al final resulta en un problema de seguridad. Bajo condiciones normales de procesamiento, no deberían generarse gases peligrosos de la resina PVDF. Se recomienda, sin embargo, que haya campanas extractoras, en particular en la boquilla y tolva, en dado caso de que suceda alguna condición no prevista. Para mejorar la apariencia superficial y reducir los defectos cosméticos en la pieza final, es mejor utilizar temperaturas altas en el molde (+65°C). Se recomienda que el PVDF se purgue de la máquina con el uso de Polietileno de alto peso molecular, Polipropileno (PP) o Acrílico, ninguno de los anteriores debe contener cargas de fibra de vidrio. Algún compuesto de purga que contenga silica puede ocasionar problemas y no se recomienda. Cabe señalar que el PVDF por sí mismo es un excelente material para purga que remueve partículas de los metales y se puede despegar fácilmente del husillo. El PVDF, en algunos casos se utiliza como un compuesto de purga antes de limpiar una maquina en un mantenimiento general, con el uso de una resina PVDF de alto peso molecular –grados de bajo índice de fluidez– trabaja mejor. Kynar ® PVDF es un material cristalino y como todos éstos presentará una contracción significativa. El encogimiento variará según el grosor de la pieza, dirección de flujo y condiciones de procesamiento. Esta contracción se debe tomar en cuenta en el diseño del molde. Para aplicaciones especiales donde el fabricante tiene corridas pequeñas de PVDF y quiere utilizar el mismo molde diseñado para PP, un grado Kynar® 370 con carga de grafito se desarrolló para igualar el encogimiento del PP que esta alrededor del 1.9 – 2.1%. Este material se puede utilizar en cualquier otro molde diseñado para PP, sí se puede utilizar color negro en dichas partes, este tipo de producto ahorrara al moldeador la inversión en moldes nuevos para corridas pequeñas sin tener que cambiar o modificar su molde actual que utiliza para la fabricación de piezas de PP. Rango de productos de PVDF Arkema tiene 45 años de experiencia en la producción Kynar® (PVDF homopolímeros) y Kynar Flex® (copolímeros de PVDF). En ambos grados cuenta con resinas para inyección desde baja a alta viscosidad. Los grados más comunes para moldeo de partes son, Kynar® 710, Kynar® 720, Kynar Flex® 2850-07, Kynar Flex® 2800-20, Kynar Flex® 3120-10 y Kynar Superflex® 2500-20. Muchos otros grados de PVDF Kynar® pueden ser para inyección, según las necesidades finales del cliente y necesidades especiales. n ú me r o 5 7 corrosión en el tiempo. Para producir las piezas de la mejor calidad que tengan un buen acabado superficial se recomienda velocidades de inyección lentas. La velocidad de inyección puede ser escalada durante el llenado de la parte hasta el final de la fase de inyección. El PVDF no es un material higroscópico y no es necesario secarlo. Se observó que las propiedades superficiales de las piezas que contienen paquetes retardantes a la flama se puede mejorar si el PVDF es secado antes de procesarlo. También que, cuando se procesa en condiciones de humedad excesiva, puede tener cierta humedad superficial, en estos casos, se puede secar la resina PVDF con un deshumidificador de 70 a 80 C durante 1 a 2 hrs. Cuando se inyecta PVDF, como en cualquier polímero, se recomienda adecuar la ventilación que se encuentra en el área donde se procesa este material. La degradación térmica del PVDF empieza alrededor de los 300°C y se acelera a medida que las temperaturas aumentan. Es recomendado que las condiciones del proceso de moldeo se mantengan lo mas bajo posible –típicamente por debajo de los 250°C– con el objetivo de mantener un grado de seguridad en el proceso. El inicio de la descomposición del material no es rápido, y comienza con el oscurecimiento del material o al generar puntos negros en las piezas moldeadas. Los grados de inyección del PVDF permiten al proceso de transformación, temperaturas alrededor de los 220°C o menores, así que existe una gran ventana de seguridad entre las condiciones de proceso actual y las temperaturas donde la descomposición puede ocurrir. 85