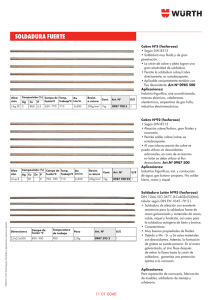

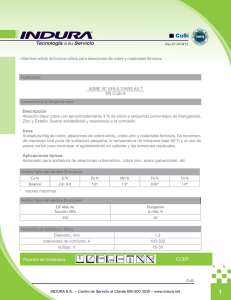

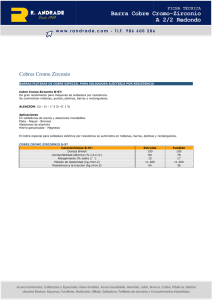

RAMOS_RICARDO_S O_ESTRUCTURAL_ASTM_A36

Anuncio