Planificación

Anuncio

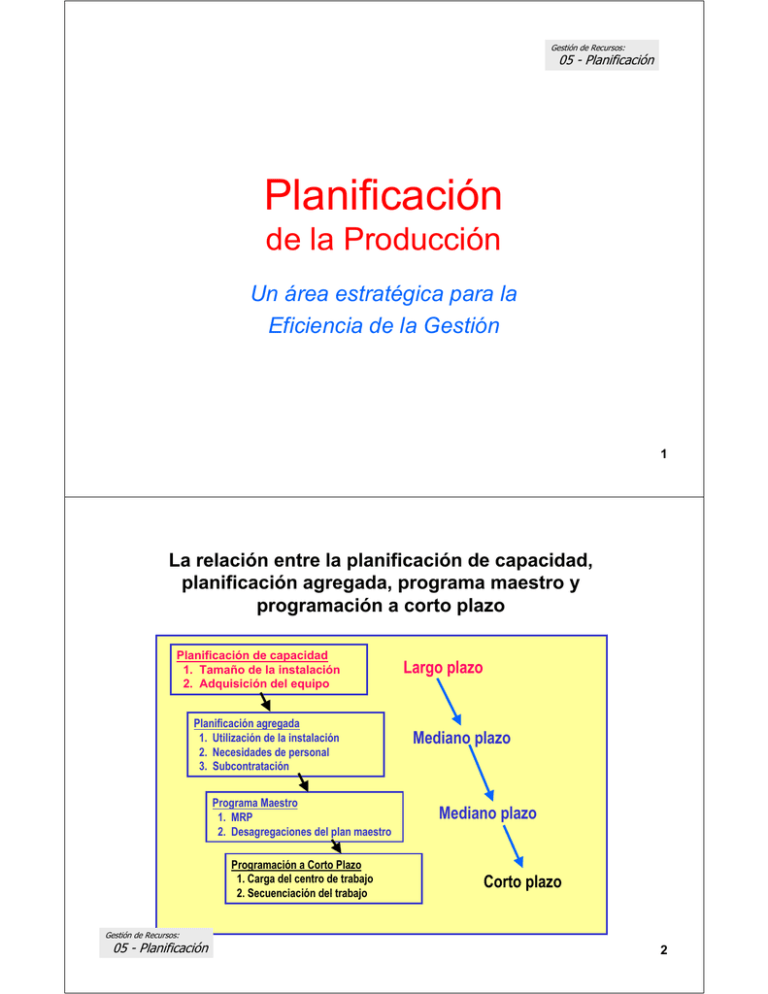

Gestión de Recursos: 05 - Planificación Planificación de la Producción Un área estratégica para la Eficiencia de la Gestión 1 La relación entre la planificación de capacidad, planificación agregada, programa maestro y programación a corto plazo Planificación de capacidad 1. Tamaño de la instalación 2. Adquisición del equipo Planificación agregada 1. Utilización de la instalación 2. Necesidades de personal 3. Subcontratación Programa Maestro 1. MRP 2. Desagregaciones del plan maestro Programación a Corto Plazo 1. Carga del centro de trabajo 2. Secuenciación del trabajo Largo plazo Mediano plazo Mediano plazo Corto plazo Gestión de Recursos: 05 - Planificación 2 Gestión de Recursos: 05 - Planificación Programación a corto plazo • Tiene en cuenta el tiempo de las operaciones. • Bases del corto plazo: semanal, diaria o por hora. • Tipos: Programación hacia adelante B Hoy Programación hacia atrás E B Fecha de entrega Hoy E Fecha de entrega 3 Programación hacia adelante y hacia atrás • La programación hacia adelante empieza el programa tan pronto como se conocen las necesidades: – Los trabajos se realizan bajo pedido del cliente. – El programa puede cumplirse incluso si ello significa no cumplir la fecha de entrega. – A menudo provoca una acumulación de inventario de trabajo en curso. • La programación hacia atrás empieza con la fecha de entrega, programando primero la última operación. Las etapas del trabajo se programan, de una en una, en orden inverso: – Es la usualmente empleada por la mayoría de las empresas productoras de bienes Gestión de Recursos: 05 - Planificación 4 Gestión de Recursos: 05 - Planificación Ejemplos de programación a corto plazo • Hospital: – Tratamientos de pacientes externos. – Salas de operaciones. • Universidad: – Profesores. – Aulas. • Fábrica: – Producción. – Compras. © 1984-1994 T/Maker Co. 5 Decisiones de Programación Organización Objetivo de programación Hospital Rivadavia Utilización de los quirófanos La admisión de los pacientes Enfermeras, Mantenimiento, Seguridad Consultorios externos UBA Utilización de aulas y materiales Profesores Cursos de grado y post grado Aerolineas Argentinas Vuelos Horarios de la tripulación Mantenimiento de las naves Catering Cadbury Stani Compras de materiales y m. primas Carga de máquinas Dotaciones de personal Gestión de Recursos: 05 - Planificación 6 Los objetivos de la programación a corto plazo • Minimizar el tiempo de finalización. • Maximizar la utilización (lo que hace efectivo el uso del personal y del equipamiento). • Minimizar el inventario del trabajo en curso (WIP) (mantiene los niveles de inventario bajos). • Minimizar el tiempo de espera de los clientes. Gestión de Recursos: 05 - Planificación 7 Sistema de planificación enfocado al proceso Pronóstico y pedidos de las empresas Planificación de la producción agregada Planificación de las necesidades de material Planificación maestra de la producción Disponibilidad de recursos No, modifica CRP, MRP, o MPS Planificación de las necesidades de capacidad ¿Realista? Sí Programa de producción Gestión de Recursos: 05 - Planificación 8 Reglas de prioridad para ejecutar trabajos FCFS Primera entrada, primer servicio El primer trabajo en llegar al centro de trabajo será procesado en primer lugar. EDD Tiempo de proceso más corto Los trabajos más cortos se realizan primero y se terminan. SPT Fecha de entrega más temprana El trabajo con la fecha de entrega más temprana se elige en primer lugar. LPT Tiempo de proceso más largo Los trabajos más largos son a menudo muy importantes y se eligen primero. CR Índice crítico Se calcula el índice entre el tiempo restante con el tiempo de trabajo necesario restante, y los trabajos se programan para aumentar el índice. Gestión de Recursos: 05 - Planificación 9 Gestión de Recursos: Primera entrada primer servicio vs Fecha de entrega mas temprana • El primer trabajo en llegar es el primer trabajo procesado • Apto para empresas que despachan. • Funciona muy bien para muchas empresas de servicios • Parece justo y razonable a los ojos de los clientes 05 - Planificación • El trabajo con fecha mas temprana de entrega se procesa primero • Apto para empresas industriales • Funciona muy bien para empresas productoras de bienes de consumo • Puede ser ineficiente desde otros puntos de vista 10 Gestión de Recursos: 05 - Planificación Índice crítico (CR) CR = = Tiempo restante Días de trabajo restante Fecha de entrega - Fecha actual Tiempo de trabajo restante (para entregar) Se procesan los trabajos en orden creciente de CR ICR Fecha de entrega Entre 0 y < que 1 Problemas Igual a 1 No me puedo atrazar Mayor que 1 Puede ser cumplida 11 Gestión de Recursos: 05 - Planificación DOS REGLAS IMPORTANTES La optimización del todo se logra en general incurriendo en sub optimizaciones de las partes Cuando planifique siempre deje espacio para las urgencias de los clientes y los fallos internos. 12 Gestión de Recursos: 05 - Planificación Centros de trabajo cuellos de botella • Los cuellos de botella tienen menos capacidad que los centros de trabajo anteriores o posteriores. • Limitan la salida de producción. • Es la velocidad de la línea de producción 13 Gestión de Recursos: 05 - Planificación Que hacer cuando los cuellos de botella nos dificultan la programación •Que la operación que sea cuello de botella trabaje todas las horas posibles, si fuera necesario que no pare (Sin embargo para) •Colocar a los mas capacitados •Hacerlo en otro equipo •Transladar antes del cdb todas las operaciones de control de calidad y verificación posibles •Subcontratar en terceros •Aumentar la capacidad ( Invertir) 14 Gestión de Recursos: 05 - Planificación • La utilización de un recurso que no sea de cuello de botella viene determinada, no por la capacidad del recurso, sino por alguna otra limitación del sistema. • Activar un recurso no es sinónimo de utilizar un recurso. • Cuando se pierde una hora en un centro de cuello de botella, se pierde una hora en todo el sistema. • Cuando se ahorra una hora en un centro de cuello de botella, es un espejismo. • La cantidad procesada debe ser verificable y no fijada. • La capacidad y la prioridad tienen que considerarse de forma simultánea y no secuencial. 15 Gestión de Recursos: 05 - Planificación Clasificación del inventario Inventario Fases del proceso Número y valor Tipo de demanda Otros Materia prima Productos terminados Artículo A Artículo B Artículo C Independiente Dependiente Mantener Reparar Operar 16 Gestión de Recursos: 05 - Planificación Demanda dependiente vs demanda independiente Artículo Materiales con Materiales con demanda independiente demanda dependiente Fuente de la Clientes de la empresa Artículos padre demanda Tipo de WIP y materias primas Productos acabados material Método de Previsión y reserva Cálculo estimación de de pedidos por los clientes demanda Método EOQ y ROP MRP de planificación 17 Gestión de Recursos: 05 - Planificación El proceso de planificación Programa marco de producción Plan de producción Plan de necesidades materiales Plan de las necesidades de capacidad al detalle No ¿Realista? Sí Llevar a cabo los planes de capacidad Llevar a cabo los planes de material 18 Gestión de Recursos: 05 - Planificación Listas de materiales Árbol de la estructura del producto Bicicleta (1) P/N 1000 Montaje del cuadro (1) Manubrio (1) P/N 1001 P/N 1002 Ruedas (2) P/N 1003 Cuadro (1) P/N 1004 19 Gestión de Recursos: 05 - Planificación Estructura MRP Lista de materiales Programa marco de producción Informe IMRP por periodo Plazo de entrega (archivo maestro de producción) Datos de inventario Informe MRP por fechas Programas MRP Informe de órdenes planificadas Avisos de compra Datos de compra Informes de excepción 20 Gestión de Recursos: 05 - Planificación ¿Qué es Justo a Tiempo? • Filosofía de dirección para la continua y obligatoria solución de problemas. • Los suministros y componentes son “arrastrados” a través de un sistema allí donde y cuando sean necesarios. 21 Gestión de Recursos: 05 - Planificación Que cosas no agregan valor • • • • • • • Exceso de producción Espera Transporte Proceso no optimizado Inventario Transporte innecesario Errores del producto 22 Gestión de Recursos: ¿Por qué se produce la variabilidad? 05 - Planificación • Empleados, máquinas, y proveedores producen unidades que no se ajustan al estándar, llevan retraso o no tienen la calidad adecuada. • Los diseños de ingeniería o especificaciones no son precisas. • El personal de producción intenta producir antes de que los diseños o especificaciones estén completos. • No se conocen las demandas del cliente. 23 Gestión de Recursos: 05 - Planificación Empuje frente a arrastre • Sistema de empuje: el material es “empujado” a la terminal de trabajo sin reparar en los recursos disponibles. • Sistema de arrastre: el material es “arrastrado” a la terminal de trabajo cuando se necesita. 24 Caracterísiticas de las asociaciones JIT Gestión de Recursos: 05 - Planificación Proveedores – – – – Pocos. Cercanía. Repiten negocio. Análisis para permitir a los proveedores clave convertirse o permanecer competitivos en cuanto a los precios. – Ofertas competitivas limitadas en su mayoría a nuevas compras. – El comprador resiste la integración vertical y posterior caída del negocio del proveedor. – Los proveedores fomentan la extensión de JIT a sus proveedores. 25 Gestión de Recursos: Distribución 05 - Planificación • Objetivo JIT: reducir el movimiento de gente y material. – ¡El movimiento significa derroche! • JIT requiere: – Células de trabajo para familias de producto. – Máquina móviles o intercambiables. – Distancias cortas. – Escaso espacio para el inventario. – Entrega directa a las áreas de trabajo. 26 Gestión de Recursos: 05 - Planificación Reducción del inventario y disminución del material inservible Nivel de inventario del trabajo en proceso (oculta problemas) Proveedores poco fiables Desechos Desequilibrios de la capacidad 27 Gestión de Recursos: 05 - Planificación Reducción del inventario y disminución del material inservible Al tratar los problemas y reducirlos baja el nivel del agua (inventario) y el barco transita mas libremente 28 Gestión de Recursos: 05 - Planificación Fases para reducir el tiempo de preparación Fase 1 Tiempo de preparación inicial Separar la preparación en ya preparado, y preparación real, haciendo todo lo posible mientras la máquina/proceso está funcionando (Ahorra 30 min) Trasladar el material más cerca del puesto y mejorar la manipulación de material Fase 2 (Ahorra 20 min) Fase 3 Estandarizar y mejorar las herramientas (Ahorra 15 minutos) Fase 4 Fase 5 Formar a los proveedores y estandarizar los procedimientos de trabajo (Ahorra 2 minutos) 90 min 60 min 45 min 25 min 15 min 13 min 29