estudio de suspensiones de zirconato de bario en medio acuoso

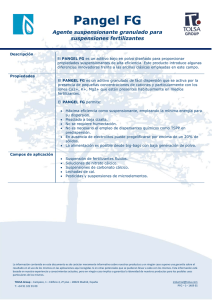

Anuncio