Universidad de San Carlos de Guatemala

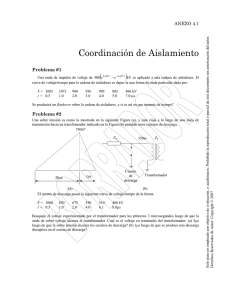

Anuncio