articulo en PDF

Anuncio

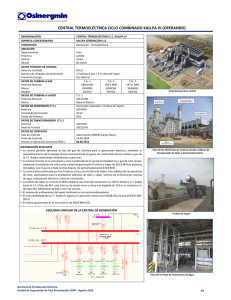

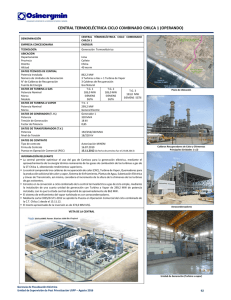

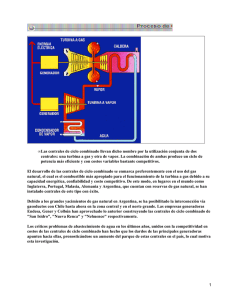

energía energía Energía para una nueva generación. Central térmica S Kallpa e encuentra ubicada a 63.5 kilómetros al sur de la capital, en el distrito de Chilca, provincia de Cañete; sobre un terreno de 13.5 hectáreas estratégicamente ubicada junto al gasoducto de Camisea y al corredor principal de transmisión eléctrica norte-sur. La central termoeléctrica Kallpa cuenta actualmente con tres turbinas de generación a base de gas natural en operación. Adicionalmente, se encuentra en construcción la conversión de estas tres unidades a Ciclo Combinado, mediante una cuarta turbina de generación a base de vapor, con una inversión total de 700 millones de dólares. Con la entrada en operación comercial de nuestra tercera turbina, el 24 de marzo del 2010, Kallpa se convirtió en la central termoeléctrica más grande del 42 país aportando 565.7MW al Sistema Eléctrico Interconectado Nacional (SEIN). Con la conversión a ciclo combinado, que se estima finalice en setiembre de 2012, se aportarán 285 MW adicionales, generando un total de 850.70 MW. La empresa Kallpa Generación (antes Globeleq Perú) fue fundada en el año 2005 con el objeto de efectuar operaciones de generación y transmisión eléctrica. A esa fecha, la empresa pertenecía a Globeleq Ltd., subsidiaria de CDC Group Plc. de Reino Unido. En Junio del 2007 Inkia Energy, subsidiaria de Israel Corporation, adquiere los activos de generación eléctrica propiedad de Globeleq Ltd. en América Latina y el Caribe, los cuales comprendían siete compañías operativas en 6 países: Perú, Bolivia, El Salvador, República Dominicana, Panamá y Jamaica. A partir de ese momento cambia la razón social de Globeleq Perú a Kallpa Generación. En Noviembre del 2009 mediante un aumento de capital Quimpac S.A.A., empresa peruana de productos químicos, y uno de los cinco mayores productores de cloro-soda en Sudamérica, adquiere el 25.1% de Kallpa Generación. Durante los primeros años de la compañía, se concentraron los esfuerzos en diseñar y hacer realidad el proyecto Kallpa I, el cual consistió en la construcción y puesta en marcha de una turbina generadora a base de gas natural de Camisea, la cual inició operaciones el 1ro de Julio de 2007. En Junio de 2009 entra en operación la segunda turbina y en Marzo de 2010 entra en operación la tercera y última turbina de este tipo. La cuarta fase del proyecto es la instalación de una turbina de vapor para convertir la planta a una de ciclo combinado, la cual alcanzará una capacidad instalada total de 850.7MW. Este proyecto se estima que entre en operación comercial en setiembre del 2012 y nos convertirá en la planta de generación eléctrica a gas más grande del Perú. Adicionalmente, se encuentra evaluando la construcción de la Central Hidroeléctrica Cerro del Águila en la provincia de Huancavelica, con una potencia instalada de 400 MW. Kallpa I Debido a la fuerte demanda por energía y la oportunidad de inversión en generación eficiente Kallpa desarrollo en el distrito de Chilca “La Central Termoeléctrica Kallpa”, con una capacidad instalada de 184MW. En una primera fase se construyó y puso en funcionamiento una turbina a gas natural, iniciando su operación comercial el 1ro de julio del 2007. Kallpa II La segunda fase del proyecto se concretó con la construcción de la segunda turbina de generación a base de gas natural con una capacidad de 192MW Kallpa II inició su operación comercial el 25 de junio del 2009. Con una capacidad instalada de 184MW, Se construyó Kallpa I que puso en funcionamiento una turbina a gas natural, iniciando su operación comercial el 1ro de julio del 2007. Kallpa III La tercera fase del proyecto se concreta con la construcción de la tercera turbina de generación a base de gas natural y con una capacidad instalada de Kallpa III inició su operación comercial el 24 de marzo del 2010. Kallpa IV La cuarta fase del proyecto (285MW) es la instalación de una turbina a vapor para convertir la planta a una de ciclo combinado lo cual alcanzará una capacidad instalada total de 850.7MW. Este proyecto culminado en su totalidad la convierte en la más grande planta de generación eléctrica a gas del país. Conversión a ciclo combinado El proyecto de conversión a ciclo combinado de la C.T. Kallpa consiste en la conversión de la C.T. Kallpa de ciclo simple a ciclo combinado. El ciclo combinado consiste en la coexistencia de dos ciclos termodinámicos (ciclos de producción de energía mediante vapor y gas) en un mismo sistema, de manera que el calor que genera uno lo aprovecha el otro ciclo como fuente térmica. La tercera fase del proyecto se concreta con la construcción de la tercera turbina de generación a base de gas natural y con una capacidad instalada de Kallpa III inició su operación comercial el 24 de marzo del 2010. Los ciclos de gas operan a temperaturas bastante más altas que los ciclos de vapor. El principio se basa en utilizar los gases de escape a alta temperatura de la turbina a gas para aportar calor a la caldera o generador de vapor, que a su vez alimenta de vapor a la turbina de vapor. La principal ventaja de utilizar el ciclo combinado es su alta eficiencia, ya que se obtienen rendimientos superiores al rendimiento obtenido operando en ciclo simple. Asimismo, cada turbina mantendrá la capacidad de operar en ciclo simple en caso se requiera. Los componentes principales del proyecto son las tres (03) calderas recuperadoras de calor y la turbina a vapor. Adicionalmente, el sistema requiere de elementos auxiliares tales como el sistema de desmineralización de agua, batería de aerocondensadores, sistema de alimentación de agua, sistema de aire comprimido, sistema de protección contra incendios, generador auxiliar diesel, y un sistema integrado de control. 43 energía energía ventiladores para el intercambio de calor y así lograr la condensación del vapor (similar a la operación de un radiador de automóvil). El agua condensada será almacenada en un tanque desde donde mediante la bomba de alimentación se enviará a la caldera. El agua de alimentación se evaporará en la caldera y el vapor producido volverá a la turbina, completando así el ciclo cerrado. La cuarta fase del proyecto (285MW) es la instalación de una turbina a vapor para convertir la planta a una de ciclo combinado lo cual alcanzará una capacidad instalada total de 850.7MW. Desviador hidráulico En cada chimenea de ciclo simple se ha instalado un desviador hidráulico de accionamiento manual. El desviador es una guillotina aisladora que permite la desviación de los gases de escape hacia las calderas recuperadoras de calor para poder operar en ciclo combinado. En aquellas circunstancias en las cuales se realice el mantenimiento de las calderas recuperadoras de calor o de la turbina a vapor, el desviador hidráulico permitirá operar cualquiera de las turbinas a gas en ciclo simple. Incremento de altura de chimeneas de ciclo simple Cada chimenea de ciclo simple debió ser elevada hasta una altura de 41 m. Esto se debe a requerimientos de seguridad, debido a que ante una eventual operación en ciclo simple, la chimenea debe asegurar la seguridad de las personas que puedan estar trabajando en la parte superior de las calderas recuperadoras de calor y permitir la dispersión adecuada de los gases. Calderas recuperadoras de calor Cada caldera consiste en un sistema de tuberías que contienen agua desmineralizada donde el paso de los gases provenientes de la turbina a gas calienta y vaporiza dicha agua. El vapor generado llega al cabezal de la caldera desde donde es conducido mediante tuberías hasta la turbina de vapor. La temperatura de entrada de gases a la caldera es de 600ºC, mientras que en la salida hacia la chimenea es alrededor de 92ºC. Además, se requiere un flujo de vapor de 784,313 kg/hr y de 44.8 GPM de agua de reposición. Gráfico N0 1: Chimeneas de Plano de distribución ciclo combinado Cada caldera está provista de una chimenea de 60 m. de altura y posee un amortiguador de vibraciones apilado, un silenciador y puertos de medición. Las chimeneas están compuestas por una sección circular y se han construido con planchas de acero roladas sobre plataformas de campos magnéticos, en enerde concreto. Las dimensiones de gía eléctrica. El vapor de alta presión será turcada una de las chimeneas son binado en la fase de presión alta las siguientes: y enviado a la caldera recuperado• Altura: 60 m. ra de calor. Luego, una vez reca• Diámetro: 6 m. lentado será turbinado en la fase de presión intermedia y enviado Turbina – Generador de vapor La turbina de vapor recibirá vapor a nuevamente a la caldera recupealta presión proveniente de las cal- radora de calor. Finalmente, será deras para generar una potencia de turbinado en la fase de presión 280 MW. La turbina contiene eta- baja y enviado hacia los aeroconpas de alta, media y baja presión. densadores. El vapor a alta presión y temperatura entrará en la turbina a vapor Condensadores de aire donde se expandirá para transferir (Aerocondensadores) su energía haciendo girar los ála- El vapor de baja presión descargabes de la turbina generando ener- do por la turbina será conducido gía mecánica. El generador trans- mediante tuberías al sistema de formará la energía mecánica de aerocondensadores. Este emplearotación, a través de interacción rá aire ambiental impulsado por Transformador del generador El generador cuenta con un transformador de 16.5 kV a 220 kV, que está ubicado sobre un pozo a tierra y aislado por muros perimetrales contra incendio que servirán a la vez como medio de contención secundaria. La terna del transformador está conectada a un interruptor de salida de alta tensión que permitirá la desconexión de los generadores de la barra. Generador auxiliar diesel Se han instalado tres generadores eléctricos que operan con combustible diesel a fin de proveer energía durante la puesta en línea, parada o durante una eventual interrupción del abastecimiento normal de gas natural, logrando mantener el funcionamiento continuo del equipo auxiliar. El sistema de generación auxiliar diesel tiene una potencia aproximada de 3.75MW y está conectado al sistema de 4,160 V. Este proporcionará energía eléctrica a instalaciones esenciales como la planta desmineralizadora de agua y el sistema de bombeo de condensados. El consumo anual de combustible se ha estimado en 30 m3. Cada generador se encuentra dentro de un contenedor e incluye un tanque de almacenamiento de 10.5 m3 de capacidad. Dicho contenedor servirá como contención secundaria en caso ocurra una falla en el tanque de combustible. 15 al 21 de abril, Múnich Regístrese online y ahorre Minería El punto de reunión para toda la industria de minería Más de 600 expositores mineros de todo el mundo Aproximadamente 100,000 visitantes profesionales Mayores informes: Cámara de Comercio e Industria Peruano-Alemana Tel. (01) 441 8616, ferias@camara-alemana.org.pe bauma13-BesucherMINING-177x120-Final-S-AV.indd 1 44 SISTEMA DE DESMINERALIZACIÓN DE AGUA El ciclo combinado requiere de 10.2 m3/hr de agua de reposición, la cual es extraída del subsuelo mediante un pozo tubular (IRHS658) de propiedad de Kallpa, que tiene autorización para extraer un volumen anual de 120,137 m3. En caso se requiera agua adicional se comprará a terceros autorizados para su venta. La desmineralización consiste en la adición de pequeñas cantidades de materiales ácidos y cáusticos para inducir la decantación de sólidos disueltos en el agua cruda. La calidad del agua que recircula será controlada por la continua purga y la adición de productos químicos en los calderos. El agua de purga será tratada y utilizada para riego de áreas verdes dentro de la C.T. Kallpa. Disfrute los beneficios – Visítenos en línea y regístrese directamente: www.bauma.de/tickets/en 12.11.12 12:56 45