Simulación de fresado mediante corte interrumpido en torno para

Anuncio

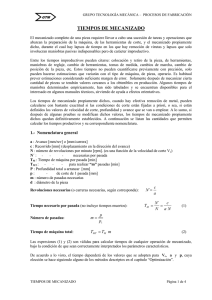

Asociación Española de Ingeniería Mecánica XVIII CONGRESO NACIONAL DE INGENIERÍA MECÁNICA Simulación de fresado mediante corte interrumpido en torno para medición de temperaturas en la herramienta de corte I. Ansoategui, A. Martínez, O. Pereira, J. Aguirrebeitia, A. Lamikiz, U. Garitaonaindia Dpto. Ingeniería Mecánica. Univ. del País Vasco UPV/EHU igor.ansoategui@ehu.es Resumen En este trabajo se aborda la simulación del fresado mediante un corte interrumpido en torno. El objetivo principal de este trabajo es conocer las temperaturas que se alcanzarán en la cara de desprendimiento de la herramienta en el proceso de corte. Para conseguir este objetivo se va a hacer una extrapolación del proceso de torneado al proceso de fresado, lo cual es posible si se tornea una pieza ranurada longitudinalmente, simulando así el torneado como si de un fresado se tratara, al ser el fresado un corte interrumpido. Para poder realizar estas medidas de temperatura en las condiciones de ensayos se hará uso de un termopar tipo K que se colocará a una distancia de 0,5 mm de la cara de desprendimiento de la plaquita. La temperatura media en el contacto se estimará a partir de un modelo teórico de conducción de calor. Se han realizado diferentes ensayos para diferentes condiciones de corte que serán descritas en profundidad. Además de esto se estudiará también la diferencia de temperatura que se alcanzará para corte continuo e interrumpido usando por una parte mismo tiempo de corte, y por otra, misma longitud efectiva de corte. CONDICIONES INICIALES Para conseguir los objetivos marcados en la citada simulación se han realizado una serie de ensayos, los cuales se han llevado a cabo en el centro de torneado modelo LEALDE TCN 10. Estos ensayos se han realizado con dos materiales diferentes, por una parte tenemos un acero AISI 4340 (F1272, 40NiCrMo7) dureza 35 HRc, el cual es un material de alta dureza y difícil maquinabilidad, y por lo tanto será de interés saber las temperaturas obtenidas en este material. El otro material que se ha usado, un aluminio AW 2030 HB108. La razón de tomar este material para realizar los ensayos es comparar las temperaturas obtenidas en ambos casos. Lo normal es que en aluminio, al tratarse de un material de baja dureza, las temperaturas que se alcancen sean bastante menores a las que obtendremos en los ensayos del acero citado. Las probetas que se han utilizado han sido piezas cilíndricas de 60 mm de diámetro, 300 mm de longitud, y 240 mm de longitud de corte útil. Además de máquinas, herramientas y piezas, se ha requerido para los ensayos de un termopar tipo K para la medida de temperaturas, taladrina para los ensayos con refrigerante, ordenador dotado de una tarjeta de adquisición de datos, programa de conversión de voltios a grados instalado en el citado ordenador (Labview 6.0), bus de direcciones, y un amplificador de señal (0-10V, 0-1200º C). METODOLOGÍA En este artículo abarcaremos dos estudios más o menos diferenciados, con sus correspondientes variables, pero todos ellos relacionados de forma directa. Variación De La Temperatura De Estabilización Con El Ángulo Evolvente θmáx El primer estudio que realizaremos será la estabilización de la temperatura en el proceso de fresado tangencial para diferentes valores de la θmáx , ángulo evolvente (ver Fig. 1). Para los ensayos con acero y aluminio, I.Ansoategui et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 2 representaremos en la mismas gráficas las temperaturas de estabilización, usando una gráfica diferente para cada valor de θmáx. Si los datos salen concordantes deberíamos de obtener una temperatura de estabilización para el corte interrumpido en aluminio bastante menor que en el acero. Haremos un total de 11 pasadas a lo largo de las cuales iremos variando el valor de θmáx. Cada una de estos ensayos tendremos que repetirlos en seco, con MQL y con taladrina. Comparación Entre la Temperatura de Estabilización en Continuo e Interrumpido Esta comparación la vamos a hacer tomando dos suposiciones, la primera con igual tiempo de corte y la segunda con igual longitud de corte efectiva. Cuando nos referimos a igual tiempo de corte hablamos de que la longitud de pieza que estamos cortando sea la misma, o lo que es lo mismo, que el tiempo que dura la operación de torneado sea el mismo. Lógicamente, si estamos cilindrando la misma longitud de pieza la cantidad de material que estamos cortando será mucho menor en el corte interrumpido que en el corte continuo de la misma longitud de pieza, por tanto las temperaturas de estabilización que se alcancen en el primer caso deberán de ser sensiblemente inferiores a las que se obtengan en el segundo. Cuando nos referimos a igual longitud efectiva de corte estamos hablando de la longitud durante la cual está cortando, por tanto en la pieza ranurada estaremos cortando aproximadamente la 5ª parte de lo que estamos cortando para la pieza continua en la misma longitud, por tanto para conseguir realizar esta hipótesis tomaremos aproximadamente la quinta parte de la longitud del tocho. Observaremos la estabilización en continuo frente a interrumpido. Estos ensayos los realizaremos para aluminio y acero, representándolos en gráficas diferentes. Estos ensayos serán repetidos en seco, MQL y taladrina. EQUIVALENCIAS Y CÁLCULOS El estudio que queremos llevar a cabo es la simulación del fresado mediante un torneado interrumpido pero este estudio necesita de una sería de cálculos matemáticos para que esta analogía sea posible. A continuación, vemos una figura en la que se resumen las condiciones que necesitamos que se cumplan para poder hacer la simulación del fresado mediante el torneado interrumpido. Fig. 1. Parámetros fundamentales en el Fresado (1) y Torneado (2). Volv1 = Volv2 lc1 = lc2 f z = ft a r 0,6365 aa (1) Simulación de fresado mediante corte interrumpido en torno para medición de temperaturas en la herram. 1 2 max lc D L 3 1 2 (2) La fresa que tomaremos para los cálculos será una fresa diámetro 12 mm y de dos dientes. Para la realización de los ensayos para ambos materiales en el torno usaremos una velocidad de giro de nt= 800 r.p.m., y un avance f= 0,2 mm/rev. Teniendo en cuenta los datos iniciales considerados anteriormente pasaremos a calcular los parámetros de equivalencia. Velocidad de Rotación Equivalente en Fresado Por una parte tenemos por la expresión de la velocidad periférica: vt = vf → wt · rt = wf · rf Siendo: vt = velocidad periférica en el torneado (m/s), vf = velocidad periférica en el fresado (m/s), wt = velocidad de rotación en el torneado (rad/s), wf = velocidad de rotación en el fresado (rad/s), rt = radio de la pieza en el torneado (m) y, rf = radio de la fresa (m). Sin más que sustituir en la expresión anterior los datos dados obtenemos: 800 2 0,03 w f 0,06 60 w f 418,879 60 4000 r. p.m 2 (3) Tenemos que tener en cuenta que según vamos comiendo material el radio de la pieza rt va disminuyendo su valor, por tanto, al mantenerse constante la velocidad de rotación para los ensayos realizados la consecuencia es que la velocidad de rotación de la fresa irá disminuyendo, llegando esta disminución hasta un valor de unas 3000 r.p.m. Avance Equivalente en Fresado Hemos dicho que hemos considerado un avance en torneado de 0,2 mm/rev. Tenemos que tener en cuenta que el avance debe ser igual en ambos casos, y también cual es el trozo en el que estamos comiendo. Sabiendo que la pieza tiene hechas 5 ranuras, y que éstas dividirán a la pieza de fresado en 10 franjas (corte y no corte), pero que no sabemos qué ángulo abarca cada franja, ya que esta es variable con el radio de la pieza, podremos decir que: 0,2 mm / rev fz 2 / f franja f z (4) Siendo: ffranjta_t = avance por franja de la pieza de torno, fz = avance por diente en el fresado y, θ = ángulo que abarca una franja. Equivalencia de los Procesos de Corte Para poder hacer la equivalencia entre ambos procesos de corte tenemos que tener en cuenta dos cosas. Por una parte, la longitud de corte, donde tenemos que conseguir que esta sea análoga en ambos casos para que el tiempo de corte sea el mismo. Por otro lado, el volumen de viruta, donde tenemos que conseguir que este sea análogo para que la cantidad de material comida sea la misma en ambos casos. Por lo tanto, teniendo en cuenta las consideraciones anteriores, tendremos dos ecuaciones que nos dejarán como única variable la profundidad de corte ap. lc Donde: df 2 max a p Vf df V ap 1 (5) I.Ansoategui et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 4 fz = avance por diente, df = diámetro de fresa, ap = profundidad de corte, Vf = velocidad de avance y, V = velocidad de corte. Fórmula que responde a la geometría del fresado: Fig. 2. Geometría de corte en el fresado. Por una parte que el volumen arrancado en fresado en cada virutazo puede simplificarse de la forma: Vol f f z d f a p (6) Y si además tenemos en cuenta que el volumen de viruta arrancado en torneado es: Q 1000 V a p f (7) 60 Y sabiendo que tenemos que igualar el volumen arrancado en cada virutazo de fresado al material arrancado en cada franja de torneado, tendremos la igualdad siguiente: 1000 V a p f z mm 3 1 min seg 60 60 min seg nt rev f z d f l mm 3 2 (8) Vamos a tomar un valor de la profundidad de pasada en fresado de 1mm. Para resolver la ecuación anterior necesitamos la velocidad periférica, por tanto en primer lugar calculamos esta: V d t nt 1000 60 800 1000 150,796 m min (9) Tenemos que tener en cuenta que esta velocidad de corte es sólo para un diámetro de 60 mm de tocho, por tanto para un diámetro de pieza diferente tendrá un valor distinto. Si sustituimos este valor en la ecuación anterior: 1000 150,796 a p 0,2 12 l mm 3 2 60 0,2 3 2 mm 1 min 60 seg seg 800 rev min 2 Como podemos observar en principio nos falta un dato más para poder operar, el valor de θ. Este valor lo obtenemos sustituyendo valores en la fórmula para la longitud de corte en fresado, e igualándola a la que habrá en torneado, es decir lc df 2 max a p Vf df V ap 1 rt (10) Simulación de fresado mediante corte interrumpido en torno para medición de temperaturas en la herram. 5 Sustituyendo valores obtendremos: 2 4000 12 0,012 60 0,001 2 1 2 150,796 0,001 2 → 0,628 rad 36º (11) Que era el resultado que esperábamos obtener, ya que estamos haciendo ranuras igualmente espaciadas, y por lo tanto al haber un total de 10 franjas longitudinales, cada franja ocupará 360/10= 36º. Las franjas en el tocho metálico anteriormente mencionado las haremos por medio de una fresa de un diámetro determinado. Si calculamos la longitud periférica de cada franja: l franja r1 0,06 0,6277 18,831 mm 2 (12) Por lo tanto, si tenemos en cuenta que esta longitud está medida sobre la periferia de la pieza, deberemos coger una fresa de diámetro algo menor a este valor. Si miramos los diámetros de fresas más apropiados para este caso, vemos que una fresa de diámetro 18 mm es la adecuada. Antes de continuar con la forma que van a tener estas ranuras y las consideraciones que vamos a tener en cuenta, tenemos que calcular el dato fundamental que nos falta, ya que ahora en la ecuación de igualdad de volumen de viruta no tenemos más incógnitas, por tanto sustituimos para hallar la profundidad de corte que tendremos que aplicar en torneado: 1000 150,796 a p 0,2 12 l mm 3 2 60 0,2 0,6277 mm 3 1 min seg 2 60 seg 800 rev min 2 0,6277 a p 0,6365 mm (13) Teniendo en cuenta que en torneado se suele programar en diámetros, la profundidad de corte será 1,273 mm. Consideraciones Sobre el Ángulo Evolvente θmáx Anteriormente hemos dicho que las franjas las vamos a hacer por medio de una fresa de diámetro 18 mm, por tanto, según vayamos profundizando en la pieza veremos que la magnitud de 18,831 mm perteneciente a la zona de las franjas hueco se mantendrá constante al serlo el diámetro de la fresa, en cambio, las franjas de material irán disminuyendo su longitud. Por lo tanto, el ángulo θ que abarcará cada franja de material dejará de ser de 36º, pasando a ser un valor menor, y esta variación se verá reflejada en el ángulo θmáx del fresado. De esta forma aprovechamos un solo tocho de material para hacer diferentes ensayos para diferentes θmáx. Comiendo profundidades 1,2745 mm, para hallar el valor de la θmáx en cada pasada tendremos que hacer el proceso inverso al realizado para hallar el valor de θ del ángulo que abarcaba la ranura, ahora tendremos que calcular el valor de θmáx a partir de que sabemos que la anchura de las ranuras y hueco es fija, es decir, conocido θ. Por tanto, teniendo en cuenta que se cumple: Lc d t (14) La longitud de cada tramo de ranura de material será por tanto: l arco Y sabiendo que larco=θ·r tendremos: d t 18,831 5 5 (15) I.Ansoategui et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) l arco 2 l arco r d 6 2 d t 188,31 5 dt (16) Ya tenemos una relación entre el valor de θ y el valor del diámetro para el tocho cilíndrico. Ahora sólo nos falta llevar esta relación para saber a que θmáx corresponde cada valor del de θ. Realmente deberíamos de usar ahora la fórmula completa que relacionaba longitudes de corte en torneado y fresado, pero para simplificar los cálculos podemos usar la fórmula aproximada: d t d f max max d t df max 2 d 188,31 5d f (17) Ahora, si tenemos en cuenta el valor de ap calculado, calcularemos los diferentes valores de θmáx para diferentes valores del diámetro, y por tanto, de esta forma conseguiremos analizar como varían las temperaturas con el valor del ángulo evolvente. 1ª pasada => d = 58,7255 → θmáx = 712.53º 2ª pasada => d = 57,4510 → θmáx = 164.88º 3ª pasada => d = 56,1765 → θmáx = 157,24º 4ª pasada => d = 54,9020 → θmáx = 149,59º 5ª pasada => d = 53,6275 → θmáx = 141,94º 6ª pasada => d = 52,3530 → θmáx = 134,29º 7ª pasada => d = 51,0785 → θmáx = 126,64º 8ª pasada => d = 49,8040 → θmáx = 118,99º 9ª pasada => d = 48,5295 → θmáx = 111,34º 10ª pasada => d = 47,2550 → θmáx = 103,69º 11ª pasada => d = 45,9805 → θmáx = 96,037º 12ª pasada => d = 44,7060 → θmáx = 88,387º Las franjas que realicemos tendrán una profundidad finita. Vamos a hacer franjas de 0,75 mm de profundidad, por lo tanto, para los datos que hemos obtenido tendremos que podemos llegar para esta profundidad hasta la 11ª pasada para obtener un corte interrumpido. Tendremos que calcular su correspondiente velocidad de corte, sabiendo que la velocidad de giro es constante y su valor conocido. Además de esto es necesario que tengamos en cuenta el tiempo que cuesta mecanizar una de estas franjas. Para ello no tenemos más que hacer una regla simple que aplicaremos de forma aproximada a la primera pasada. Siendo 800 revoluciones por minuto la velocidad de giro, y las ranuras ocupan 1/10 parte de la revolución: t 60 0,0075 seg 800 10 (18) ESTABILIZACIÓN DE LA TEMPERATURA Para explicar este fenómeno es necesario que realicemos un balance de calor en la zona de corte. Tenemos que tener en cuenta que el calor que se genera por cizalladura del material en el proceso de corte, se transmite una parte por conducción a la pieza y otra parte por convección al medio ambiente. Por lo tanto, dentro de la generación de calor tendríamos dos casos, uno el del corte interrumpido, y otro el del corte continuo. Tenemos que tener en cuenta que cuando estamos realizando un corte interrumpido, sólo estamos generando calor durante unos intervalos de tiempo, mientras que en el corte continuo esta generación de calor es constante y tiene un valor determinado. Ahora tenemos que ver como se produce la evacuación de calor, para así explicar el porqué de la estabilización de la temperatura. Este calor será evacuado por medio de conducción a la herramienta y a la pieza, además del calor que se vaya con la viruta. Si suponemos una situación en la que hayamos llegado a la estabilización de la temperatura, tendremos que la fórmula que gobierna este proceso es: Simulación de fresado mediante corte interrumpido en torno para medición de temperaturas en la herram. Qv 2 A2 Q 1 A1 x2 x1 7 (19) Donde: Q = calor generado en el instante t, λ1 = coeficiente de conducción del material de la herramienta, λ2 = coeficiente de conducción del material de la pieza, A1 = superficie de evacuación del calor en gradiente de temperaturas en la la herramienta, A2 = superficie de evacuación del calor en la pieza, x1 gradiente de temperaturas en la pieza y, Qv = calor evacuado por la viruta. x2 herramienta, Método Analítico de Cook Cook desarrolló en 1973 una fórmula que puede ser utilizada para predecir el incremento de temperatura en la interfase herramienta viruta durante el proceso de maquinado. U v t0 T 0,4 C K 0 , 333 Donde: T: temperatura media en la interfase viruta-herramienta (ºC), U: energía específica de la operación N m / mm , v: velocidad de corte (m/s) y, 3 específico volumétrico del material t 0 : espesor de la viruta antes de corte (m), C : calor J 2 y, K: difusividad térmica del material de trabajo m / s . 3 mm º C Al incremento de temperatura obtenido por esta ecuación debe sumarse la temperatura de referencia, que será normalmente la temperatura ambiente, es decir: T VC T VC TReferencia (20) Donde: T = temperatura media del proceso y, TReferencia = temperatura de referencia (normalmente la ambiental). Si ahora aplicamos la expresión de Cook para los parámetros de los ensayos realizados, podríamos hacernos una idea de la temperatura que deberíamos de haber obtenido para el caso de corte continuo. Los parámetros del aluminio Al-2030 T4 son: U 0,56 Nm / mm 3 , v 2,46m / s, 2,75 g / cm 3 , c 0,882 J / g º C , y 159W / mK Por lo tanto, si ahora sustituimos los valores anteriores en la expresión de Cook obtenemos que: ∆T = 266 ºC Si ahora a esto le añadimos la temperatura de referencia: T VC T VC TReferencia 266 20 286º C Los valores del acero 40NiCrMo7 (AISI 4340, F 1272) son: U 3,61Nm / mm 3 , v 2,46m / s, 9 g / cm 3 , c 0,507 J / g º C , y 44,5W / mK Por lo tanto, si ahora sustituimos los valores anteriores en la expresión de Cook y le añadimos la temperatura de referencia: T VC T VC TReferencia 1833 20 1853º C I.Ansoategui et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 8 Si comparamos por tanto estos resultados con los obtenidos en los ensayos se puede observar que son bastante diferentes. Aquí por lo tanto podemos observar el efecto tan importante de la colocación del termopar a una distancia de 0,5 mm de la cara de desprendimiento. ENSAYOS REALIZADOS La consecución de este trabajo precisa de una serie de ensayos experimentales. Por lo tanto, lo que haremos a continuación será presentar algunos de los resultados obtenidos en estos ensayos mediante el uso de gráficas Tiempo - Temperatura para cada uno de los diferentes tipos de ensayos realizados a cabo. Además de esto, tenemos que tener en cuenta que cada uno de los ensayos ha sido realizado a diferentes tiempos de muestreo, pero para ensayos similares usaremos el mismo tiempo de muestreo. Como los 75 ms de tiempo de muestreo es algo bajo para tomarlo como para este tipo de ensayos, lo mejor es que tomemos un tiempo múltiplo de este, por ejemplo, podemos medir la temperatura que tenemos en la cara de desprendimiento cada 10 vueltas del tocho, es decir, tomaremos un tiempo de muestreo de 750 ms, que es un tiempo más adecuado. Al estar realizando estos ensayos durante 240 mm de tocho, tendremos que el tiempo total de muestreo de temperaturas será de 90 segundos. 1ª Pasada 2ª Pasada 3ª Pasada 4ª Pasada 5ª Pasada 6ª Pasada 7ª Pasada 8ª Pasada 9ª Pasada 10ª Pasada N (rev/min) 800 800 800 800 800 800 800 800 800 800 Tabla 1 .Resumen De Los Ensayos Realizados D Vc Lc (mm) (m/min) (mm) 58,727 147,597 240 57,450 144,398 240 56,18 141,199 240 54,91 138,006 240 53,64 134,8 240 52,36 131,602 240 51,09 128,402 240 49,82 125,203 240 48,54 122,004 240 47,27 118,795 240 θmáx Fresado (º) 172,53 164,88 157,24 149,59 141,94 134,29 126,64 118,99 111,34 103,69 Ahora nuestro objetivo será comparar los gráficos para así poder llegar a conclusiones sobre el efecto de la acción de cada uno de los parámetros que intervienen en el corte. Gráficos Comparativos A Inmersión Constante En este apartado veremos los gráficos comparativos que se obtienen, en este caso cuando mantenemos constante la inmersión y variando cada una de las condiciones de corte anteriormente descritas, es decir, en seco, con MQL y con taladrina. Aluminio Corte Interrumpido 80 70 60 Temperatura (ºC) 50 40 Seco MQL Taladrina 30 20 10 0 0 10 20 30 40 50 60 70 Tiempo (s) Fig. 3 y Fig. 4. Gráficos de los ensayos con aluminio mediante corte continuo e interrumpido 80 90 100 Simulación de fresado mediante corte interrumpido en torno para medición de temperaturas en la herram. 9 Gráficas De Los Ensayos Longitud - Temperatura Aluminio Seco Continuo 300 250 250 200 200 Longitud (mm) Longitud (mm) Aluminio Seco Interrumpido 300 150 150 100 100 50 50 0 0 0 10 20 30 40 50 60 70 Temperatura (ºC) 80 0 10 20 30 40 50 60 70 80 Temperatura (ºC) Fig. 5 y Fig. 6. Gráficos de los ensayos Longitud- Temperatura ANÁLISIS DE RESULTADOS Algunos Análisis Gráficas Tiempo y Temperatura En cuanto a los gráficos comparativos a inmersión constante en aluminio, la taladrina se presenta como la mejor forma de refrigeración, por delante del método MQL para estas condiciones de corte. Descenso de un 50% en la temperatura con taladrina, frente a un 22% con MQL. Por otro lado, en cuanto a los gráficos comparativos a inmersión constante en acero las temperaturas de estabilización son mayores que en el caso del aluminio debido a que éste tiene mayor punto de fusión y soporta mejor el calor. En corte interrumpido se observa que las mayores temperaturas están para el aluminio seco, en torno a (18-75 ºC), para el MQL entre (16-61 ºC) y para la taladrina (17-40 ºC), teniendo como consecuencia que es la taladrina el mejor refrigerante. En cambio, en corte continuo se observa que las mayores temperaturas están para el aluminio seco, en torno a (18-95 ºC), para el MQL entre (22-76 ºC) y para la taladrina (16-45 ºC), teniendo como consecuencia, como antes, que es la taladrina el mejor refrigerante. Análisis Gráficas Longitud y Temperatura En corte interrumpido del aluminio en seco, se produce un incremento de la temperatura hasta llegar a la mitad del tocho, en la cual los valores rondan entre 60-70 ºC, produciéndose una estabilización de la temperatura ya que las variaciones que se producen son muy pequeñas. Por otro lado, en corte continuo en seco del aluminio, hay un aumento progresivo de la temperatura hasta la mitad de la pieza, en la cual los valores rondan entre 80-100 ºC, produciéndose una estabilización de valores. Mecanizado interrumpido del aluminio con taladrina, obtenemos un aumento hasta los 100 mm rondando temperaturas ente 35 y 40 ºC, luego se mantienen prácticamente constante, temperaturas más bajas respecto al seco y al MQL, porque la taladrina es mejor refrigerante y reduce muchísimo tanto la fricción como el rozamiento. Para el acero las conclusiones son las mismas, con la única diferencia que las temperaturas son mayores ya que tiene un mayor punto de fusión que el aluminio. CONCLUSIONES 1. La ley de Cook nos demuestra que las temperaturas obtenidas no son reales por la distancia de 0,5 mm del termopar a la cara de desprendimiento de la plaquita, a pesar de lo cual, no invalida las conclusiones anteriores. 90 100 I.Ansoategui et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 10 2. En los ensayos comparativos a inmersión constante, se observa que la taladrina se presenta como el mejor refrigerante, por delante del MQL. 3. Observamos que en cada pasada el tiempo de corte va aumentando, mientras que la velocidad también disminuye, se trata de algo totalmente lógico, ya que para calcular el tiempo de corte usamos la longitud de corte, y esta va disminuyendo en cada pasada, lo mismo sucede con la velocidad de corte. 4. En los ensayos comparativos interrumpido-continuo, se observa que el tiempo de estabilización de la temperatura depende del tiempo de corte, y no de la cantidad de material cortado, dependerá del gradiente de temperaturas. 5. Además se observa que la temperatura de estabilización no se hace la mitad al cortar la mitad de material, sino que presenta una disminución de aproximadamente 1/5 respecto a la temperatura inicial debido a que durante el corte interrumpido cortamos y paramos dando lugar a que la herramienta se enfríe, mientras que en el continuo eso no sucederá ya que lo realizamos sin detenerse. REFERENCIAS [1] J. Peláez Vara, El torno. Colección “La Máquina Herramienta” (TOMO I), CEDEL, Barcelona, (1992). [2] Shaw M.C., Metal Cutting Principles, Oxford Science Publications, (1989).