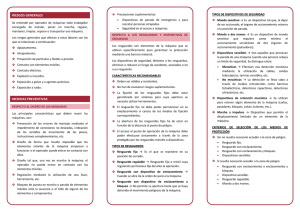

Máquinas peligrosas

Anuncio