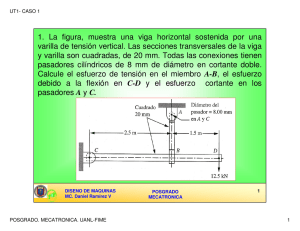

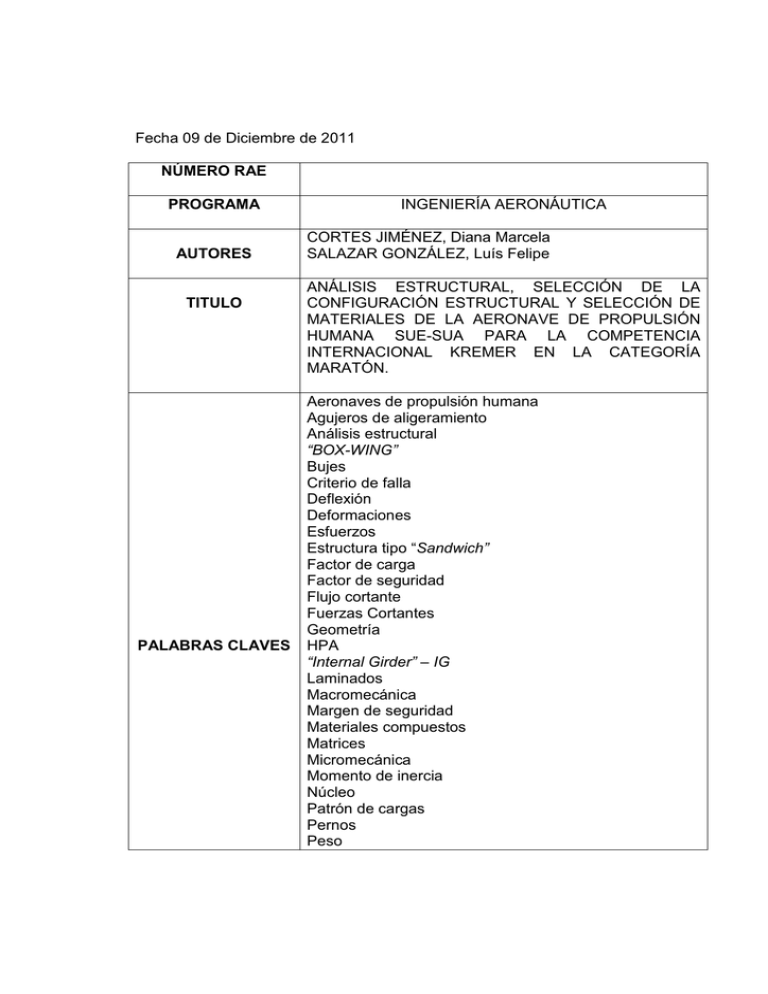

Fecha 09 de Diciembre de 2011 NÚMERO RAE PROGRAMA

Anuncio