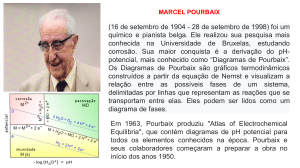

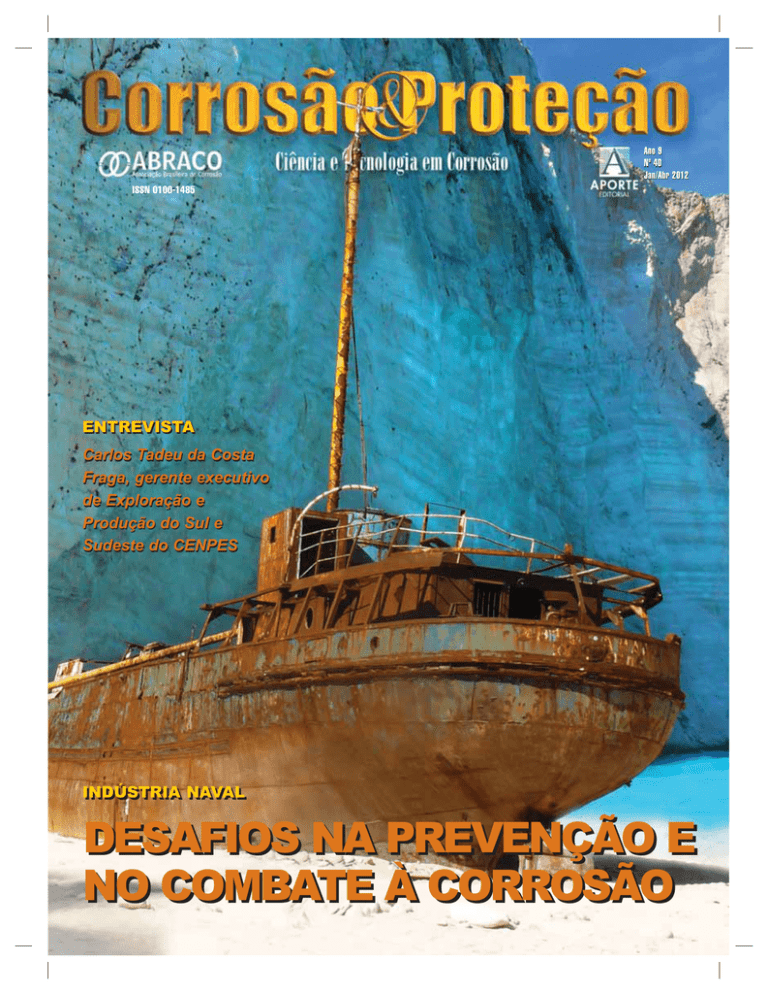

desafios na prevenção e no combate à corrosão desafios

Anuncio