Project1:Layout 1

Anuncio

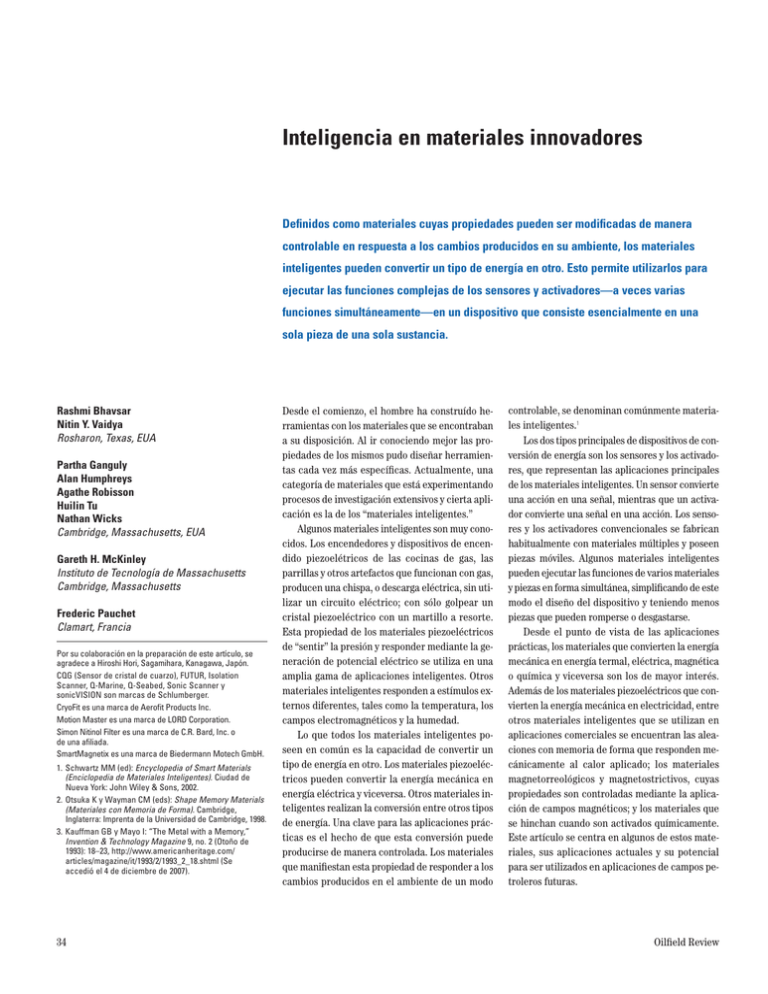

Inteligencia en materiales innovadores Definidos como materiales cuyas propiedades pueden ser modificadas de manera controlable en respuesta a los cambios producidos en su ambiente, los materiales inteligentes pueden convertir un tipo de energía en otro. Esto permite utilizarlos para ejecutar las funciones complejas de los sensores y activadores—a veces varias funciones simultáneamente—en un dispositivo que consiste esencialmente en una sola pieza de una sola sustancia. Rashmi Bhavsar Nitin Y. Vaidya Rosharon, Texas, EUA Partha Ganguly Alan Humphreys Agathe Robisson Huilin Tu Nathan Wicks Cambridge, Massachusetts, EUA Gareth H. McKinley Instituto de Tecnología de Massachusetts Cambridge, Massachusetts Frederic Pauchet Clamart, Francia Por su colaboración en la preparación de este artículo, se agradece a Hiroshi Hori, Sagamihara, Kanagawa, Japón. CQG (Sensor de cristal de cuarzo), FUTUR, Isolation Scanner, Q-Marine, Q-Seabed, Sonic Scanner y sonicVISION son marcas de Schlumberger. CryoFit es una marca de Aerofit Products Inc. Motion Master es una marca de LORD Corporation. Simon Nitinol Filter es una marca de C.R. Bard, Inc. o de una afiliada. SmartMagnetix es una marca de Biedermann Motech GmbH. 1. Schwartz MM (ed): Encyclopedia of Smart Materials (Enciclopedia de Materiales Inteligentes). Ciudad de Nueva York: John Wiley & Sons, 2002. 2. Otsuka K y Wayman CM (eds): Shape Memory Materials (Materiales con Memoria de Forma). Cambridge, Inglaterra: Imprenta de la Universidad de Cambridge, 1998. 3. Kauffman GB y Mayo I: “The Metal with a Memory,” Invention & Technology Magazine 9, no. 2 (Otoño de 1993): 18–23, http://www.americanheritage.com/ articles/magazine/it/1993/2/1993_2_18.shtml (Se accedió el 4 de diciembre de 2007). 34 Desde el comienzo, el hombre ha construído herramientas con los materiales que se encontraban a su disposición. Al ir conociendo mejor las propiedades de los mismos pudo diseñar herramientas cada vez más específicas. Actualmente, una categoría de materiales que está experimentando procesos de investigación extensivos y cierta aplicación es la de los “materiales inteligentes.” Algunos materiales inteligentes son muy conocidos. Los encendedores y dispositivos de encendido piezoelétricos de las cocinas de gas, las parrillas y otros artefactos que funcionan con gas, producen una chispa, o descarga eléctrica, sin utilizar un circuito eléctrico; con sólo golpear un cristal piezoeléctrico con un martillo a resorte. Esta propiedad de los materiales piezoeléctricos de “sentir” la presión y responder mediante la generación de potencial eléctrico se utiliza en una amplia gama de aplicaciones inteligentes. Otros materiales inteligentes responden a estímulos externos diferentes, tales como la temperatura, los campos electromagnéticos y la humedad. Lo que todos los materiales inteligentes poseen en común es la capacidad de convertir un tipo de energía en otro. Los materiales piezoeléctricos pueden convertir la energía mecánica en energía eléctrica y viceversa. Otros materiales inteligentes realizan la conversión entre otros tipos de energía. Una clave para las aplicaciones prácticas es el hecho de que esta conversión puede producirse de manera controlada. Los materiales que manifiestan esta propiedad de responder a los cambios producidos en el ambiente de un modo controlable, se denominan comúnmente materiales inteligentes.1 Los dos tipos principales de dispositivos de conversión de energía son los sensores y los activadores, que representan las aplicaciones principales de los materiales inteligentes. Un sensor convierte una acción en una señal, mientras que un activador convierte una señal en una acción. Los sensores y los activadores convencionales se fabrican habitualmente con materiales múltiples y poseen piezas móviles. Algunos materiales inteligentes pueden ejecutar las funciones de varios materiales y piezas en forma simultánea, simplificando de este modo el diseño del dispositivo y teniendo menos piezas que pueden romperse o desgastarse. Desde el punto de vista de las aplicaciones prácticas, los materiales que convierten la energía mecánica en energía termal, eléctrica, magnética o química y viceversa son los de mayor interés. Además de los materiales piezoeléctricos que convierten la energía mecánica en electricidad, entre otros materiales inteligentes que se utilizan en aplicaciones comerciales se encuentran las aleaciones con memoria de forma que responden mecánicamente al calor aplicado; los materiales magnetorreológicos y magnetostrictivos, cuyas propiedades son controladas mediante la aplicación de campos magnéticos; y los materiales que se hinchan cuando son activados químicamente. Este artículo se centra en algunos de estos materiales, sus aplicaciones actuales y su potencial para ser utilizados en aplicaciones de campos petroleros futuras. Oilfield Review Materiales activados termalmente: un recuerdo total Algunos materiales pueden ser deformados pero luego recuperan su forma original cuando se aplica calor. Se trata de los materiales con memoria de forma. Las aleaciones con propiedades que se relacionan directamente con el fenómeno de memoria de forma se conocen desde la década de 1930.2 No obstante, la aplicación tecnológica de este fenómeno no se produjo hasta después de transcurridas tres décadas.3 A comienzos de 1958, William J. Buehler, un metalúrgico del Naval Ordenance Laboratory (NOL), en White Oak, Maryland, EUA, comenzó a probar diversas aleaciones para la proa de un cohete submarino y determinó que una aleación de níquel-titanio poseía la mayor resistencia al impacto y otras propiedades beneficiosas, tales como elasticidad, maleabilidad y resistencia a la fatiga. Buehler dio a esta aleación el nombre de Nitinol, combinando los símbolos Verano de 2008 químicos del níquel, Ni, y el titanio, Ti, con la sigla del laboratorio, NOL. El primer indicio de las propiedades inusuales del Nitinol se observó en 1959, cuando Buehler descubrió las características excepcionales de amortiguamiento acústico dependiente de la temperatura de la aleación, que sugerían los cambios dependientes de la temperatura, producidos en la estructura atómica de la misma. Pero el paso final, hacia el descubrimiento de la memoria de forma, tuvo lugar en 1960 en una reunión de los directivos del laboratorio NOL, a quienes se les presentó una muestra de Nitinol que demostraría las propiedades favorables de la aleación en términos de resistencia a la fatiga. La muestra consistía en una tira larga de Nitinol, plegada repetidas veces para formar un perfil en zigzag. Los directores doblaron y desdoblaron la muestra y se manifestaron satisfechos con sus características mecánicas. Uno de los gerentes decidió verificar las propiedades termales de la aleación, utilizando un encendedor de cigarrillos. Para su sorpresa, ante la aplicación de calor, la tira comprimida se estiró longitudinalmente. La comprensión del mecanismo de memoria de forma llevó unos años más. Un descubrimiento importante fue que el Nitinol existe como dos fases diferentes dependientes de la temperatura; la memoria de forma es posible debido a las transiciones de fase existentes entre estas fases. Para fijar la forma original, o para “entrenar” una muestra para que “recuerde” esta forma, la muestra de Nitinol debe recocerse a una temperatura de aproximadamente 500°C [932°F] durante una hora, mientras se la sostiene en una posición fija. El calentamiento genera una fase inelástica, dura, de alta temperatura denominada austenita. El enfriamiento o descenso rápido de temperatura subsiguiente de la muestra, produce una fase elástica, más deformable, de baja temperatura, denominada 35 Austenita Martensita maclada Enfriamiento Martensita demaclada Calentamiento Deformación A > Mecanismo del efecto memoria de forma. Al enfriarse, la fase de austenita de alta temperatura, con una red cúbica centrada en la cara, se convierte en la fase martensítica de baja temperatura. Debido a los esfuerzos experimentados durante el enfriamiento, la martensita producida a partir de la austenita experimenta un proceso de maclado de cristales: la formación de capas adyacentes relacionadas por simetría especular. La deformación remueve el maclado. La martensita demaclada posee una red cristalina tetragonal. El calentamiento de la martensita demaclada deformada la convierte nuevamente a la fase de austenita. martensita. Si la muestra entrenada se deforma y se somete al calor nuevamente, el movimiento termal hace que los átomos formen la red de austenita, restituyendo de ese modo la forma original de la muestra (arriba). Las temperaturas de revenido y templado, además de otras propiedades, dependen considerablemente de la composición de la aleación y de los aditivos utilizados. El procedimiento precedente describe el efecto conocido como efecto de memoria de forma simple (de una sola vía), en el que el material recuerda una sola forma. Mediante un entrenamiento adecuado, algunos materiales con memoria de forma pueden recordar dos formas diferentes; una a una temperatura más baja y la otra a una temperatura más elevada, exhibiendo de este modo un efecto de memoria de forma de dos vías. Hasta hoy, el fenómeno de memoria de forma se ha observado en docenas de aleaciones metálicas de dos y tres componentes, de las cuales, junto con el Nitinol, las aleaciones de cobre-cincaluminio [CuZnAl] y cobre-aluminio-níquel [CuAlNi] son las más utilizadas. Otro grupo promisorio de materiales es el de los polímeros con memoria de forma, que comenzaron a estar disponibles en el comercio en la década de 1990.4 La primera aplicación comercial de los materiales con memoria de forma fue la de los acoplamientos de tuberías CryoFit, que se contraen para lograr el ajuste adecuado, desarrollados en 1969 para unir las líneas hidráulicas en los aviones de combate F-14.5 Los acoplamientos de tubulares 36 son fáciles de instalar, colocando el acoplamiento trabajado y enfriado con nitrógeno líquido en los extremos de las tuberías a unir y dejándolo que alcance la temperatura ambiente. A medida que el acoplamiento adquiere temperatura, se contrae y se acopla sobre las tuberías para formar una unión hermética (derecha).6 Posteriormente, el empleo de los acoplamientos con memoria de forma se extendió a los oleoductos y gasoductos, los acueductos y otros tipos de caños y tubos. Además se desarrolló una amplia gama de sujetadores diversos con memoria de forma, tales como anillos y grampas.7 Otra área importante de aplicación de los materiales con memoria de forma es la de la medicina. Los dispositivos médicos con memoria de forma más fáciles de observar son los aparatos dentales. Los aparatos a base de Nitinol se utilizaron por primera vez en pacientes en el año 1975 y se patentaron en 1977.8 Los aparatos dentales tradicionales incluyen un alambre de acero inoxidable, que posee un grado de elasticidad insuficiente y requiere reajustes frecuentes. En contraposición, un alambre de Nitinol no sólo es más elástico sino que además provee una carga constante sobre la dentadura, por lo que el grado de reajustes que requiere es menor o nulo. Un alambre de Nitinol se moldea inicialmente para obtener una forma correcta; luego, un ortodoncista lo adosa a la dentadura del paciente, doblándolo como sea necesario. El calor del cuerpo activa el alambre de Nitinol, devolviéndolo a la forma moldeada originalmente. B C D > Fotografía del acoplamiento CryoFit, que se contrae para lograr el ajuste adecuado (extremo superior ), y el principio de su utilización (extremo inferior ). El acoplamiento es trabajado a temperatura ambiente hasta que su diámetro interno es un poco más pequeño que el diámetro externo de los tubos a unir (A). Luego, se enfría en nitrógeno líquido y se expande mecánicamente de manera que su diámetro interno sea un poco más grande que el diámetro externo de los tubos (B). El acoplamiento expandido se desliza fácilmente sobre los extremos del tubo (C). Se coloca en la posición adecuada y se deja calentar hasta que alcanza la temperatura ambiente. Durante el proceso de calentamiento, se vuelve a contraer hasta adquirir su tamaño original, más pequeño, para formar una unión estanca (D). (Fotografía, cortesía de Intrinsic Devices, Inc., referencia 5. Dibujos, cortesía de ATI Wah Chang, referencia 6.) Un procedimiento similar se utiliza en las grampas y placas protésicas con memoria de forma, que aceleran la curación de las fracturas óseas. No obstante, las aplicaciones médicas verdaderamente vitales de la memoria de forma, y probablemente las más importantes, corresponden a la cirugía cardiovascular.9 Un ejemplo es el dispositivo Simon Nitinol Filter, un cedazo de alambre de Nitinol que se inserta en un vaso sanguíneo para atrapar los coágulos que se desplazan por la Oilfield Review corriente sanguínea.10 Los coágulos atrapados se disuelven gradualmente y de ese modo se evita una embolia u obstrucción del vaso sanguíneo. El cedazo Simon Nitinol Filter se inserta utilizando un catéter mientras se encuentra en un estado martensítico deformado y enfriado, y luego se expande para alcanzar su tamaño completo cuando se calienta con el calor del cuerpo (derecha). Materiales activados eléctricamente: inteligentes como la pintura Se ha creado una amplia gama de aplicaciones utilizando materiales inteligentes piezoeléctricos. El efecto piezoeléctrico, también conocido como efecto piezoeléctrico directo, es la capacidad de ciertos materiales—minerales, cerámicas y algunos polímeros—para producir una carga eléctrica en respuesta a un esfuerzo mecánico aplicado. También puede observarse el efecto inverso, en el que los materiales piezoeléctricos se deforman en un campo eléctrico aplicado. El efecto piezoeléctrico directo fue descubierto en 1880 por los hermanos Pierre y Jacques Curie, quienes observaron que la compresión de un corte de placa de cristal de cuarzo, en una cierta orientación, generaba cargas eléctricas sobre las caras de la placa opuestas a la dirección de la compresión: una carga positiva sobre una cara y una carga negativa sobre la otra. La expansión de la placa de cristal también generaba cargas eléctricas, pero si la carga sobre una cara durante la compresión era negativa, la carga sobre esta cara durante la expansión era positiva, y viceversa. El efecto piezoeléctrico directo tiene lugar si una deformación elástica de un sólido es acompañada por una distorsión asimétrica de la distribución de las cargas positivas y negativas, los 4. Lendlein A y Kelch S: “Shape-Memory Polymers,” Angewandte Chemie International Edition 41, edición 2 (12 de junio de 2002): 2034–2057. 5. “Use of Shape Memory Alloys in High Reliability Fastening Applications,” http://www.intrinsicdevices.com/ history.html (Se accedió el 24 de diciembre de 2007). 6. Tuominen S y Wojcik C: “Unique Alloys for Aerospace and Beyond,” Outlook 16, no. 2 (2do trimestre de 1995), http://www.wahchang.com/pages/outlook/html/bkissues/ 16_02.htm (Se accedió el 24 de diciembre de 2007). 7. Stöckel D: “The Shape Memory Effect: Phenomenon, Alloys, Applications,” Informe (2000), NDC, Nitinol Devices & Components, Inc., Fremont, California, EUA, www.nitinol-europe.com/pdfs/smemory.pdf (Se accedió el 24 de diciembre de 2007). 8. Andreasen GF: “Method and System for Orthodontic Moving of Teeth,” Patente de EUA No. 4,037,324 (26 de julio de 1977). 9. Machado LG y Savi MA: “Medical Applications of Shape Memory Alloys,” Brazilian Journal of Medical and Biological Research 36, no. 6 (Junio de 2003): 683–691, www.scielo.br/pdf/bjmbr/v36n6/4720.pdf (Se accedió el 19 de diciembre de 2007). 10. Duerig TW, Pelton AR y Stöckel D: “Superelastic Nitinol for Medical Devices,” Medical Plastics and Biomaterials 4 (Plásticos Médicos y Biomateriales 4), no. 2 (Marzo de 1997): 30–43. Verano de 2008 Despliegue del dispositivo Simon Nitinol Filter Vista frontal Vista lateral > Dispositivo Simon Nitinol Filter. El esquema (extremo superior ) muestra el despliegue del dispositivo en un catéter. Se incluyen además la vista frontal y la vista lateral en el estado desplegado (extremo inferior ). (Copyright Brazilian Journal of Medical and Biological Research; utilizado con autorización, referencia 9.) dipolos o los grupos de dipolos paralelos (dominios de Weiss) en la estructura del sólido, de manera que se induce un momento dipolar total; es decir, que el sólido se polariza. El efecto piezoeléctrico inverso ocurre si un campo eléctrico aplicado causa tal distorsión de la distribución de las cargas, dipolos o dominios de Weiss, que se generan distorsiones geométricas, manifestadas como esfuerzos mecánicos (abajo). Hasta hoy, la piezoelectricidad ha sido detectada en muchos tipos de materiales. Los hermanos Curie descubrieron la piezoelectricidad en los minerales naturales, tales como el cuarzo, la turmalina, el topacio y la sal de Rochelle (tetrahidrato tartrato de sodio y potasio, o KNaC4H4O6·4H2O). De estos minerales, sólo el cuarzo se utiliza ahora comercialmente. Todos los demás cristales piezoeléctricos simples, importantes desde el punto de vista práctico—tales como el dihidrofosfato amónico [NH4H2PO4], el ortofosfato de galio [GaPO4], y los óxidos complejos de galio y lantano—se obtienen en forma artificial. Sin esfuerzo Expansión Piezoelectricidad Compresión Piezoelectricidad inversa > Efectos piezoeléctricos directo e inverso. En el efecto piezoeléctrico directo, la compresión y la expansión de un material piezoeléctrico genera cargas eléctricas opuestas sobre las caras respectivas de la muestra (extremo superior ). En el efecto piezoeléctrico inverso, la aplicación de voltaje a un material piezoeléctrico produce la deformación Δh (extremo inferior a la derecha). Este efecto se opone al efecto piezoeléctrico directo, en el que la deformación Δh produce voltaje (extremo inferior a la izquierda). 37 > Efectos de la polarización. Los dipolos en los cerámicos sinterizados son paralelos sólo dentro de cada dominio, mientras que los dominios se polarizan en forma aleatoria (izquierda). Después de la polarización en el campo eléctrico intenso Ep, a temperatura elevada, los dominios se alinean en forma aproximada y la sustancia se vuelve piezoeléctrica (derecha). Si bien los materiales piezoeléctricos monocristalinos se siguen desarrollando, la clase de materiales piezoeléctricos más utilizada es ahora la de los materiales cerámicos piezoeléctricos policristalinos, que poseen rangos mucho más amplios de características útiles y funcionan bajo condiciones operativas más amplias. Actualmente, el grupo más grande de los materiales cerámicos piezoeléctricos es el de los materiales consistentes en cristalitas con la estructura de la perovskita.11 Son óxidos metálicos complejos con la fórmula general ABO3, donde A y B son cationes de diferentes tamaños. El catión A incluye elementos tales como Na, K, Rb, Ca, Sr, Ba y Pb, y el B incluye Ti, Sn, Zr, Nb, Ta y W. A veces A y B en cada caso pueden representar dos o más de estos cationes, siempre que se satisfagan la estoiquiometría total (por ejemplo, como en el titanato-circonato de plomo, PbZrxTi1-xO3). Los ejemplos principales de cerámicos piezoeléctricos tipo perovskita son el titanato de bario [BaTiO3] (el primer cerámico piezoeléctrico descubierto), el titanato de plomo [BaTiO3], el titanato zirconato de plomo (el material cerámico piezoeléctrico más utilizado hasta la fecha), el titanato zirconato de plomo y lantano [Pb1-xLax(ZryTi1-y)1-x/4O3] y el niobato de plomo y magnesio [PbMg1/3Nb2/3O3].12 Después de la fase de sinterización, en los procesos de manufactura, los dipolos en esos cerámicos son paralelos sólo dentro de cada dominio, mientras que los dominios se polarizan en forma aleatoria.13 Una deformación elástica de un conjunto de dipolos polarizados aleatoriamente no puede conducir a una distorsión asimétrica de la distribución de la carga y, por consiguiente, no puede producir piezoelectricidad. En consecuencia, la última etapa de la fabricación de los cerámicos piezoeléctricos es siempre la aplicación de un campo eléctrico intenso a temperatura elevada, luego de lo cual los dominios se polarizan en forma aproximadamente idéntica y la sustancia se vuelve piezoeléctrica (arriba). 38 Algunos polímeros pueden ser piezoeléctricos o hacerse piezoeléctricos. La piezoelectricidad fue descubierta o desarrollada en una serie de polímeros naturales, incluyendo la queratina, el colágeno, algunos polipéptidos y películas orientadas de DNA, y los polímeros sintéticos, tales como algunos nilones y la poliurea. No obstante, en la actualidad, los únicos polímeros piezoeléctricos que se consiguen en el comercio son el difluoruro de polivinilo (PVDF) y sus copolímeros con trifluoroetileno y tetratrifluoroetileno.14 El PVDF es un polímero sintético semicristalino con la fórmula química (CH2–CF2)n. El PVDF se produce en películas delgadas, que se estiran a lo largo del plano de la película y se polarizan en sentido perpendicular a este plano, para producir las propiedades piezoeléctricas (derecha). Dado que los materiales piezoeléctricos pueden convertir la energía mecánica en energía eléctrica y viceversa, entre sus aplicaciones predominan diversos sensores y activadores electromecánicos. El efecto piezoeléctrico se utiliza en los sensores para diversos parámetros físicos (tales como la fuerza, la presión, la aceleración, el impacto lateral y la yaw rate), y en los micrófonos, hidrófonos, sensores ultrasónicos, sensores sísmicos, detectores acústicos y muchos otros dispositivos. Un ejemplo interesante de un sensor piezoeléctrico de distribución constante es el de las pinturas piezoeléctricas o inteligentes.15 Este tipo de pintura puede prepararse utilizando polvo cerámico a base de titanato-circonato de plomo, como pigmento, con resina epóxica como aglomerante. La mezcla se aplica sobre una superficie y se cura y polariza a temperatura ambiente. La película de pintura resultante actúa como un sensor de vibraciones y emisiones acústicas para la superficie entera. Estas pinturas inteligentes pueden ser utilizadas para cubrir superficies grandes de elementos estructurales individuales e incluso cons- trucciones enteras, tales como puentes, para monitorear su integridad. Las pruebas controladas de alteración al aire, efectuadas recientemente en puentes que cruzan ríos en el Reino Unido y Finlandia, han demostrado que los sensores de pintura piezoeléctrica pueden subsistir en condiciones exteriores rigurosas y conservar su funcionalidad durante seis años como mínimo.16 Otros ejemplos importantes de activadores piezoeléctricos son los altoparlantes, los motores piezoeléctricos y los micro-activadores de alta precisión. Los micro-activadores de alta precisión utilizan el hecho de que los cambios pequeños, producidos en el voltaje aplicado a los materiales piezoeléctricos, producen cambios pequeños en su forma. Esto permite el control fino de las posiciones y desplazamientos de piezas y elementos, que es crucial en la operación de una diversidad de dis- Moldeado por fusión Región cristalina Región amorfa Orientación mecánica Dirección de estiramiento Polarización eléctrica Dirección del campo eléctrico Después de la polarización Ep Antes de la polarización > Tratamiento con difluoruro de polivinilideno (PVDF) para impartir las propiedades piezoeléctricas. En una película de polímero moldeado por fusión, las cristalitas (de decenas de cientos de nanómetros de tamaño) se distribuyen en forma aleatoria entre regiones amorfas (extremo superior ). El estiramiento de la película de polímero (centro) alinea significativamente las cadenas poliméricas en las regiones amorfas del plano de la lámina, y facilita la rotación uniforme de las cristalitas por la acción de un campo eléctrico. La polarización a través del espesor de la película (tal como mediante el empleo de electrodos metálicos depositados), hace que la película sea piezoeléctrica (extremo inferior ). (Figura, cortesía de la NASA; utilizada con autorización, referencia 14.) Oilfield Review Verano de 2008 Fluido magnetorreológico Fluido portador Partículas ferrosas Dirección del campo magnético positivos que van desde los cabezales de impresión de chorro de tinta hasta los sistemas de guía. La clase más significativa de dispositivos piezoeléctricos es la constituida por los generadores ultrasónicos piezoeléctricos que, a diferencia de los generadores magnetostrictivos u otros tipos de generadores ultrasónicos, proveen la generación más eficiente de ultrasonido con potencia y frecuencia controladas. El ultrasonido en esos generadores se produce utilizando el efecto piezoeléctrico inverso. Aquí, una aplicación cíclica de voltaje a un material piezoeléctrico hace que éste se expanda y se contraiga, emitiendo de ese modo una onda de presión. La creación de los generadores ultrasónicos piezoeléctricos ha abierto el camino para una serie de aplicaciones extremadamente vasta. La primera aplicación práctica de la piezoelectricidad fue un generador ultrasónico de cuarzo piezoeléctrico en un sonar activo, diseñado para detectar submarinos durante la Primera Guerra Mundial, en el año 1915.17 Desde entonces, esta aplicación ha crecido para convertirse en una recopilación extensiva de métodos de detección de inhomogeneidades en diversos medios. El proceso de detección de defectos que utiliza la tecnología ultrasónica prueba una amplia gama de materiales y construcciones, incluyendo diversas tuberías y líneas de conducción. Para el público general, la aplicación más común es la ultrasonografía médica; una técnica de visualización de los tejidos y órganos internos del cuerpo, especialmente la ultrasonografía obstétrica para la visualización de un embrión o un feto en el útero, que se ha convertido en un procedimiento estándar de las prácticas de cuidado prenatal en muchos países. Los dispositivos piezoeléctricos también se encuentran en numerosas aplicaciones de campos petroleros. Un elemento piezoeléctrico de cuarzo es una parte importante del Sensor de Cristal de Cuarzo (CQG) de Schlumberger, que se utiliza como sensor de presión en una amplia diversidad de herramientas. Los dispositivos cerámicos piezoeléctricos también desempeñan un rol clave dentro del instrumental de adquisición de registros sísmicos, sónicos y ultrasónicos de Schlumberger: como emisores de ultrasonidos e hidrófonos en el sistema de sísmica marina con sensores unitarios Q-Marine y en el sistema sísmico de fondo marino con componentes múltiples Q-Seabed, y como receptores y transmisores monopolos en la plataforma de barrido acústico Sonic Scanner, el servicio de evaluación de la calidad del cemento Isolation Scanner, y la herramienta de adquisición de registros sónicos durante la perforación sonicVISION. Si bien las aplicaciones actuales se limitan a los sensores, en aplicaciones de campos petroleros futuras podría utilizarse el efecto pie- Cadenas de partículas alineadas con el campo > Aplicación de un campo magnético a los fluidos magnetorreológicos (MR). Sin un campo magnético, las partículas ferrosas se distribuyen en forma aleatoria en un aceite no magnético para formar un fluido MR (extremo superior ). Una vez que se aplica un campo magnético, las partículas se alinean con el campo magnético para formar cadenas, incrementando sorprendentemente la viscosidad en la dirección perpendicular a la dirección del campo (extremo inferior ). Materiales activados magnéticamente: la resistencia rápida de las partículas diminutas Otra categoría de materiales inteligentes es la de los fluidos magnetorreológicos (MR). Estos fluidos poseen propiedades reológicas que pueden modificarse mediante la aplicación de un campo magnético. El cambio es proporcional a la intensidad del campo magnético, puede ser controlado con un alto grado de precisión mediante la modificación de esta intensidad y es inmediatamente reversible después de remover el campo. Un fluido MR típico es una suspensión de partículas micrónicas (cuyo tamaño oscila normalmente entre 3 y 8 micrones), magnéticamente susceptibles (en general un 20 a un 40% por volu- men de partículas de hierro puro) en un fluido portador, tal como aceite mineral, aceite sintético, agua o glicol.18 Además, a los fluidos MR se agregan diversos surfactantes, incluyendo ácido oleico y ácido cítrico, hidróxido de tetrametilamonio y lecitina de soja, para evitar que las partículas se precipiten. Los sistemas de materiales MR pueden fabricarse en forma de geles, espumas, polvos, grasas e incluso elastómeros sólidos. Sin un campo magnético, las partículas en un fluido MR se distribuyen en forma aleatoria. Una vez aplicado un campo magnético, las partículas se alinean con el campo magnético para formar cadenas, que resisten el flujo o la deformación de corte en la dirección perpendicular a la dirección del campo magnético e incrementan significativamente la viscosidad (o más precisamente, la resistencia elástica) en esta dirección (arriba). 11. La perovskita (que recibió su nombre de Lev A. Perovski, un mineralogista ruso) es un titanato de calcio natural [CaTiO3] con una red seudocúbica. Esta clase de sólidos incluye numerosos cerámicos tecnológicamente importantes, tales como los semiconductores y los materiales magnéticos, ferroeléctricos y piezoeléctricos. 12. Kholkin A, Jadidian B y Safari A: “Ceramics, Piezoelectric and Electrostrictive,” en Schwartz MM (ed): Encyclopedia of Smart Materials (Enciclopedia de Materiales Inteligentes). Ciudad de Nueva York: John Wiley & Sons (2002): 139–148. 13. La sinterización es un método de desarrollo de objetos a partir de un material granular, que es calentado hasta que casi alcanza su punto de fusión y sus partículas se adhieren entre sí. 14. Harrison JS y Ounaies Z: “Piezoelectric Polymers,” Informe ICASE No. 2001-43, NASA/CR-2001-211422, http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/ 20020044745_2002075689.pdf (Se accedió el 24 de diciembre de 2007). (Se agregó color a la figura original). 15. Egusa S e Iwasawa N: “Piezoelectric Paints as One Approach to Smart Structural Materials with HealthMonitoring Capabilities,” Smart Materials and Structures 7 (Materiales y Estructuras Inteligentes 7), no. 4 (Agosto de 1998): 438–445. Egusa S e Iwasawa N: “Piezoelectric Paints: Preparation and Application as Built-In Vibration Sensors of Structural Materials,” Journal of Materials Science 28, no. 6 (Marzo de 1993): 1667–1672. 16. Hale JM y Lahtinen R: “Piezoelectric Paint: Effect of Harsh Weathering on Aging,” Plastics, Rubber and Composites 36 (Plásticos, Caucho y Compuestos 36), no. 9 (Noviembre de 2007): 419–422. 17. El término sonar, abreviatura que corresponde a la expresión inglesa sound navigation and raging (navegación y medición por sonido), es una técnica que utiliza ondas acústicas submarinas para detectar y localizar objetos sumergidos. Los sonares activos producen un impulso sonoro y luego escuchan las reflexiones del impulso. Los equipos de sonar pasivos sólo escuchan los sonidos submarinos sin que exista transmisión. 18. Henrie AJM y Carlson JD: “Magnetorheological Fluids,” en Schwartz MM (ed): Encyclopedia of Smart Materials (Enciclopedia de Materiales Inteligentes). Ciudad de Nueva York: John Wiley & Sons (2002): 597–600. zoeléctrico para el aprovechamiento energético y los micro-activadores. 39 Pierna protésica Sistema de amortiguamiento magnetorreológico Cables al electromagneto Pistón Cojinete y sello Fluido MR Sistema de amortiguamiento MR Dispositivos de control Bobina Canal de flujo anular Diafragma Acumulador > Esquema del amortiguador con fluido MR Motion Master (LORD Corporation) en la rodilla artificial de la prótesis de pierna Smart Magnetix (Biedermann Motech) (izquierda) y esquema del amortiguador con fluido MR (derecha). (Utilizado con la autorización de LORD Corporation, referencia 22.) No bien se remueve el campo magnético, las cadenas de partículas se desintegran (a través de las fuerzas Brownianas aleatorias) y se restituye la viscosidad inicial. Los fluidos MR fueron descubiertos en la década de 1940 y comienzos de la década de 1950 en la Oficina Nacional de Normas de Gaithersburg, en Maryland.19 Se desarrollaron varios dispositivos en base a polvos magnéticos secos, tales como los frenos de polvo magnético. No obstante, estos primeros fluidos y dispositivos MR poseían una duración y una estabilidad limitadas, y fue recién a comienzos de la década de 1990 que el avance registrado en la ciencia de materiales y en los componentes electrónicos de control renovó el interés en estos materiales. Los fluidos MR atraen el interés por su capacidad singular para experimentar un incremento rápido y abrupto de la viscosidad, correspondiente a una transición casi instantánea a un estado semisólido, en respuesta a la aplicación de un campo magnético. La restitución de la viscosidad inicial, después de remover el campo magnético, es igualmente rápida con un tiempo de respuesta de tan sólo 6.5 ms.20 Por lo tanto, los fluidos MR han sido 40 utilizados mayormente en diversos sistemas de amortiguamiento. Los fluidos MR fueron comercializados por primera vez en 1995 en los frenos rotativos hidráulicos para los equipos utilizados en ejercicios aeróbicos. Otros productos que utilizan fluidos MR, disponibles en el mercado, son los amortiguadores para los sistemas de control de vibraciones en tiempo real, utilizados en los camiones de servicio pesado, los amortiguadores de choques ajustables para las carreras de autos en pistas ovales y pistas de tierra, y los amortiguadores lineales para el control del paso en tiempo real en los dispositivos protésicos de avanzada.21 Un ejemplo de esta última aplicación es el amortiguador con fluido MR Motion Master de la pierna protésica Smart Magnetix (arriba).22 Este amortiguador con fluido MR responde 20 veces más rápido que los diseños mecánicos o hidráulicos previos, de última generación. El tiempo de respuesta total, 40 ms, es similar al tiempo de respuesta para las señales de la rodilla humana.23 Este mejoramiento ayuda al nuevo protésico a simular el movimiento natural en forma más exacta y lo hace más conveniente para el usuario. Otra clase de materiales activados magnéticamente es la constituida por las sustancias magnetostrictivas. La magnetostricción es la propiedad de los materiales ferromagnéticos que cambian su forma en respuesta a la aplicación de un campo magnético.24 La magnetostricción fue descubierta en 1842 por James P. Joule, quien observó que el largo de una muestra de hierro cambiaba luego de la aplicación de un campo magnético. Junto con este efecto, también conocido como efecto Joule, existe un efecto recíproco, el efecto Villari, en el que la aplicación de un esfuerzo a un material produce un cambio en su magnetización. Este comportamiento se asemeja tanto al efecto piezoeléctrico directo y como al efecto piezoeléctrico inverso. De hecho, los mecanismos macroscópicos de la piezoelectricidad y la magnetostricción se asemejan entre sí, con la diferencia de que los efectos piezoeléctricos son determinados por la acción de un campo eléctrico sobre las cargas, los dipolos eléctricos o los dominios de los dipolos eléctricos, mientras que los efectos magnetostrictivos son controlados por la acción de un campo magnético sobre los dominios magnéticos; regiones de magnetización uniforme. Un campo magnético aplicado a una muestra ferromagnética desplaza los dominios magnéticos, produciendo cambios detectables macroscópicamente en la forma y el tamaño de la muestra. E, inversamente, la aplicación de un esfuerzo produce un desplazamiento mecánico de los dominios magnéticos, alterando de ese modo la magnetización de la muestra. El efecto magnetostrictivo directo (Joule) se utiliza en los activadores magnetostrictivos, mientras que el efecto Villari se utiliza en los sensores magnetostrictivos. Entre las aplicaciones de la magnetostricción se encuentran los receptores telefónicos, los hidrófonos, los generadores ultrasónicos magnetostrictivos para los sonares, los motores lineales y rotacionales, y diversos sensores de deformación, movimiento, posición y fuerza. Materiales químicamente activos: cuán extraordinarios son La activación química de los materiales es un tema prácticamente inacabable. En este artículo, abordamos solamente la activación química de los polímeros ante la exposición a los líquidos. Este fenómeno es suficientemente general como para tener lugar en la vida cotidiana y además, suficientemente específico como para sustentar aplicaciones inteligentes, incluyendo algunas aplicaciones en el campo petrolero. La mayoría de las personas ha observado el fenómeno de hinchamiento Oilfield Review intencional y no intencional de los polímeros en la vida cotidiana. Por ejemplo, el derrame de café o té sobre un libro hace que el polímero natural celulosa contenido en el papel del libro aumente de volumen, y en la preparación de postres de gelatina se hace uso de la propiedad del polímero gelatina que se hincha en el agua. No obstante, este comportamiento de hinchamiento también puede ser perjudicial: las compañías industriales pueden incurrir en pérdidas importantes si una junta hecha con un polímero inadecuado para las condiciones operativas existentes, por pequeña que sea, se dilata y se degrada produciendo una fuga u otras consecuencias peligrosas. Por otro lado, las personas durante mucho tiempo hallaron formas de utilizar las propiedades de hinchamiento de los polímeros en forma controlable, como en las áreas de elaboración de alimentos, medicina (materiales absorbentes), equipos para derrames químicos y construcción (diversos rellenos). Un ejemplo de la aplicación moderna del hinchamiento controlable de los polímeros en la medicina es el de los sistemas de liberación de fármacos previstos.25 La forma más simple de este tipo de sistema es una cápsula con un núcleo que contiene el fármaco y una cobertura con capacidad de hinchamiento. Las propiedades de la cobertura están diseñadas para que ésta se hinche gradualmente y el fármaco sea liberado a determinadas velocidades y en determinados lugares, a medida que la cápsula es transportada a través del tracto gastrointestinal. Los diseños más intricados incluyen cápsulas de capas y fármacos múltiples, a veces provistas de orificios especiales para la liberación de los fármacos. Los polímeros con capacidad de hinchamiento están comenzando a utilizarse en aplicaciones de campos petroleros. Se emplean en empacadores con capacidad de dilatación para el aislamiento por zonas y el control eficiente de la producción de agua en el pozo (arriba, a la derecha). Para el aislamiento por zonas, se baja en el pozo una serie de empacadores sensibles al petróleo, sin dilatar. Si se exponen al petróleo, se dilatan y sellan la formación, creando intervalos aislados entre sí. Para el control del agua, se instala en el pozo un empacador de polímero (elastomérico o compuesto) sensible al agua, sin dilatar. Si incursiona agua en el pozo, el empacador se dilata y sella el pozo en esa posición, aislando el intervalo de manera que se reduce el influjo de agua y se incrementa la producción de petróleo.26 Los empacadores con capacidad de dilatación poseen ventajas, en comparación con los conven- Verano de 2008 Casquetes antiextrusión Empacador dilatable Dilatación > Fotografía (extremo superior ), diagrama esquemático (centro) e ilustración de la dilatación (extremo inferior ) de un empacador dilatable. cionales, ya que en general son más económicos, no contienen partes móviles y no requieren ningún mecanismo de accionamiento mecánico o hidráulico. Todas las funciones de estos elementos son ejecutadas por una sola pieza de material inteligente polimérico. Una historia temprana de éxito de los polímeros con capacidad de hinchamiento tuvo lugar durante la Segunda Guerra Mundial, cuando se utilizaron materiales de caucho con capacidad de hinchamiento en los tanques autosellados para combustible de los aviones.27 Un tanque autosellado 19. Rabinow J: “Magnetic Fluid Torque and Force Transmitting Device,” Patente de EUA No. 2,575,360 (20 de noviembre de 1951). Rabinow J: “The Magnetic Fluid Clutch,” Transactions of the American Institute of Electrical Engineers 67 (Actas del Instituto Americano de Ingenieros Eléctricos 67) (1948): 1308–1315. 20. Weiss KD, Duclos TG, Carlson JD, Chrzan MJ y Margida AJ: “High Strength Magneto- and Electro-Rheological Fluids,” Society of Automotive Engineers Technical Paper Series (Serie de Artículos Técnicos de la Sociedad de Ingenieros Automotrices), no. 932451, Warendale, Pensilvania, EUA (1993): 1–6. 21. Carlson JD y Sproston JL: “Controllable Fluids in 2000—Status of ER and MR Fluid Technology,” artículo presentado en Actuator 2000—7a. Conferencia Internacional sobre Activadores Nuevos, Bremen, Alemania, 19 al 21 de junio de 2000. 22. http://www.lord.com/Home/MagnetoRheologicalMRFluid/ Applications/OtherMRApplicationSolutions/Medical/tabid/ 3791/Default.aspx (Se accedió el 5 de enero de 2008). 23. Bullough WA: “Fluid Machines,” in Schwartz MM (ed): Encyclopedia of Smart Materials (Enciclopedia de Materiales Inteligentes). Ciudad de Nueva York: John Wiley & Sons (2002): 448–456. 24. Un material ferromagnético no sólo puede magnetizarse en un campo magnético externo sino que permanece magnetizado después de remover el campo. Algunos ejemplos de materiales ferromagnéticos son el hierro, el níquel, el cobalto, algunos elementos del grupo tierras raras y algunas aleaciones y compuestos de estos elementos. 25. Wise DL (ed): Handbook of Pharmaceutical Controlled Release Technology. Ciudad de Nueva York: Marcel Dekker, 2002. 26. http://www.tamintl.com/pdf/FreeCapAd1JPT.pdf (Se accedió el 11 de enero de 2008). 27. Gustin E: “Fighter Armour,” http://www.geocities.com/ CapeCanaveral/Hangar/8217/fgun/fgun-ar.html (Se accedió el 28 de febrero de 2008). 41 Catalizador Microcápsula Fisura Agente reparador Agente reparador polimerizado > Material autorreparable en el que se encastran microcápsulas de 200 micrones que contienen un agente reparador polimerizable y partículas catalíticas de polimerización. El daño produce la propagación de la fisura (extremo superior ); la fisura rompe las microcápsulas, liberando un agente reparador (centro); el agente reparador se pone en contacto con el catalizador, polimeriza y cura el área dañada (extremo inferior ). (Adaptado con autorización de Macmillan Publishers Ltd., referencia 29.) constaba de dos capas de caucho; la capa externa era de caucho curado y la interna de caucho sin curar, con capacidad de hinchamiento ante la exposición al petróleo. La capa interna estaba revestida con un material impermeable al combustible para evitar el contacto del caucho no curado con el combustible mientras el tanque se mantenía intacto. Si una bala u otro proyectil perforaba el tanque, el combustible se derramaba y se ponía en contacto con el caucho no curado, que se hinchaba y de ese modo sellaba la perforación. Este tipo de tanque autosellado aún se sigue utilizando. Estos materiales de caucho autosellado pueden ser considerados los predecesores del con- cepto moderno de los materiales autorreparables. En éstos últimos, un agente reparador no forma una capa adyacente sino que está encerrado en microcontenedores, tales como microcápsulas o microfibras huecas, y se distribuye uniformemente por todo el material a proteger.28 En los materiales poliméricos autorreparables, el agente reparador es habitualmente el correspondiente polímero no curado. Si un material polimérico autorreparable se daña, estos microcontenedores se rompen y liberan el agente reparador, que se infiltra en la zona donde se localiza el daño, se polimeriza—si es necesario, se agrega al volumen de material un catalizador de polimerización—y de 28. Shah AD y Baghdachi J: “Development and Characterization of Self-Healing Coating Systems,” http://www.emich.edu/public/coatings_research/ AmitPresentation.pdf (Se accedió el 14 de enero de 2008). 29. White SR, Sottos NR, Geubelle PH, Moore JS, Kessler MR, Sriram SR, Brown EN y Viswanathan S: “Autonomic Healing of Polymer Composites,” Nature 409 (15 de febrero de 2001): 794–797. 30. “Self-Healing Composite Materials,” http://www.aer.bris.ac.uk/research/fibres/sr.html (Se accedió el 14 de enero de 2008). 31. Moroni N, Panciera N, Zanchi A, Johnson CR, LeRoy-Delage S, Bulte-Loyer H, Cantini S, Belleggia E e Illuminati R: “Overcoming the Weak Link in Cemented Hydraulic Isolation,” artículo SPE 110523, presentado en la Conferencia y Exhibición Técnica Anual de la SPE, Anaheim, California, 11 al 14 de noviembre de 2007. 42 este modo cura el área dañada (izquierda).29 Este procedimiento imita las funciones autocurativas de los tejidos biológicos, cuya respuesta al daño es a menudo la secreción de fluidos curativos. Para simular aún más la actividad natural, existen algunas propuestas que sugieren el punzado de un material con una red vascular para transportar un agente reparador que circule por todo el material.30 Los materiales autorreparables también están comenzando a tener éxito en las aplicaciones de campos petroleros. Por ejemplo, Schlumberger anunció recientemente la disponibilidad de su tecnología de cemento activo fraguado FUTUR que sella automáticamente las microfugas existentes en un revestimiento de cemento (véase “Aseguramiento del aislamiento por zonas más allá de la vida productiva del pozo,” página 20). El sistema de cementación FUTUR, que se bombea y coloca de la misma forma que cualquier cemento ordinario, contiene componentes que permanecen inactivos hasta que son expuestos a los hidrocarburos como los que se filtran a través de microfugas en el revestimiento de cemento. El contacto con los hidrocarburos activa el revestimiento elaborado con la tecnología de cemento FUTUR, que se autorreparará en unas pocas horas sin necesidad de ningún tipo de intervención. Esto impide que se produzcan muchos eventos indeseados después de fraguado el cemento, tales como la migración anular de fluidos entre zonas de la tubería de revestimiento, la presión sostenida de la tubería de revestimiento en la superficie, las fugas de la tubería de revestimiento de superficie y los flujos cruzados.31 Hacia los materiales inteligentes innovadores Estos ejemplos de materiales y procesos son sólo un pequeño muestreo del mundo de los materiales inteligentes y sus aplicaciones. Los materiales inteligentes son abundantes y pueden encontrarse en una diversidad de dispositivos, que abarcan desde los encendedores y los dispositivos de encendido piezoeléctricos simples hasta el instrumental ultrasónico complejo. Incluso los materiales comunes pueden hacerse inteligentes o sensibles. El cemento autorreparable constituye un ejemplo de un material cotidiano abundante, que ha sido diseñado para adoptar propiedades inteligentes para aplicaciones en campos petroleros. Es probable que a nuestro alrededor existan candidatos prometedores para la adaptación de materiales inteligentes, esperando ser descubiertos. Oilfield Review La investigación de los materiales inteligentes constituye una de las nuevas direcciones de las actividades de investigación en el Centro de Investigaciones Doll de Schlumberger en Cambridge, Massachusetts, e incluye la definición y ejecución de un mapa del camino para la tecnología de accionamiento en diversas aplicaciones de campos petroleros. Una parte importante de la implementación del mapa del camino es la definición y el desarrollo de los pilares tecnológicos comunes que pueden integrarse de diversas maneras para proveer las aplicaciones de la tecnología de accionamiento. Esto se logrará mediante el estudio de los sistemas de accionamiento—activadores, sensores, componentes dinámicos y control de los sistemas, y mecanismos innovadores—y la aplicación de materiales inteligentes para inventar sistemas de accionamiento nuevos (derecha). > Una investigadora (arriba) estudia las propiedades termomecánicas de una muestra de un material en el Centro de Investigaciones Doll de Schlumberger (SDR) en Cambridge, Massachusetts (abajo, a la izquierda). Si bien los investigadores de la ciencia de los materiales están entusiasmados con el enorme potencial de los materiales inteligentes, es poco probable que estos materiales nuevos suplanten a los materiales estándar que utilizamos todos los días. La vasta mayoría de los materiales son estructurales; seleccionados no sólo por sus propiedades sino porque son económicos y abundantes. Los materiales inteligentes, al igual que otros materiales funcionales, incluyendo los filamentos de tungsteno de los focos de luz, el alambre de platinorodio de las termocuplas y las puntas de diamante de las barrenas de perforación, habitualmente tienen aplicaciones de poco volumen. Estas aplicaciones requieren propiedades singulares para las cuales los sustitutos son escasos o inexistentes, y, por consiguiente, el costo no constituye un problema. En relación con las herramientas sofisticadas de los campos petroleros, los materiales inteligentes pueden permitir la implementación de nuevas tecnologías, la miniaturización de piezas y la confiabilidad mejorada en el ambiente de fondo de pozo cada vez más riguroso. —VG Verano de 2008 43