Textiles

Anuncio

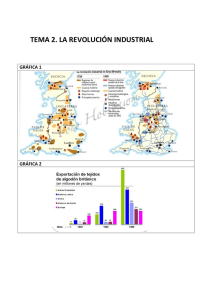

UNIDAD DE PLANEACION MINERO ENERGETICA REPUBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGIA DETERMINACION DEL POTENCIAL TECNICO Y ECONOMICO DE URE EN EL SUBSECTOR INDUSTRIAL DE TEXTILES BOGOTA D.C., Septiembre de 2002 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA ÍNDICE 1.0 ANTECEDENTES 1 2.0 SECTOR INDUSTRIAL DE TEXTILES 2 3.0 METODOLOGIA DE TRABAJO 3 4.0 ESTADISTICAS 4.1 Algodón 4.2 Lana 4.3 Seda 4.4 Textiles 3 3 4 5 5 5.0 5 CARACTERIZACIÓN DE LA ENERGÍA 6.0 TECNOLOGÍA 6.1 Hilatura 6.2 Tejeduría 6.3 Teñido, Estampado y Acabado 6.4 Recomendaciones Tecnológicas 7 7 8 8 9 7.0 INDICADORES 7.1 Productividad 7.2 Consumo Específico 10 10 10 8.0 COGENERACIÓN 14 9.0 POTENCIAL TÉCNICO-ECONÓMICO DE URE 18 10.0 ANÁLISIS FINANCIERO 20 11.0 IMPACTO MEDIOAMBIENTAL EN LA INDUSTRIA TEXTIL 25 12.0 CONCLUSIONES Y RECOMENDACIONES 27 BIBLIOGRAFIA 30 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA RESUMEN DE LA INVESTIGACION DETERMINACIÓN DEL POTENCIAL TÉCNICO Y ECONÓMICO DEL USO RACIONAL DE ENERGIA EN EL SECTOR TEXTIL COLOMBIANO 1.0 ANTECEDENTES La energía, en cualquiera de sus formas, desempeña un papel fundamental como instrumento para alcanzar los objetivos de crecimiento económico, para el mejoramiento del nivel de vida de la población y como elemento vinculado estrechamente con la protección al medio ambiente, por su producción y uso. Alcanzar cada uno de estos propósitos, requiere de cambios drásticos en los tipos de energía que producimos y la forma como las utilizamos. Ello implica, que el desarrollo de los sistemas energéticos debe impulsar programas de eficiencia energética, promocionar la utilización de las fuentes renovables y que se apoye el uso de tecnologías limpias y energéticos de próxima generación. Sin duda, los recursos naturales no renovables constituyen la base del suministro energético primario de nuestro país, lo que significa que deben ser cuidados y utilizados en forma racional y eficiente. Más aún, siendo el soporte fundamental de la economía, corresponde al Estado planificar y gestionar que el uso y transformación de dichos recursos contribuya efectivamente con el crecimiento y desarrollo del país, sin que ello cause deterioro del medio ambiente. Dichas premisas determinan que el Estado es responsable de planificar y gestionar el uso y transformación de dichos recursos, siendo un objetivo estratégico del sector energético, para garantizar una productividad en el uso de la energía, atender sosteniblemente la demanda, conservar los recursos disponibles y no comprometer el bienestar de las generaciones futuras. Al mismo tiempo, elementos como la situación económica del país, el aumento de los costos de producción de bienes y servicios, el incremento de las emisiones de gases efecto invernadero, la globalización de la economía, entre otros razones, alcanzan nuevas dimensiones y precisan cambios en la política energética. Estas deben estar encaminadas a desarrollar estrategias y proyectos específicos para afrontar un futuro acorde con la problemática del país. Por esta razón y con el propósito de identificar opciones puntuales de eficiencia energética, la Unidad de Planeación Minero Energética (UPME), realizó el estudio 1 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA para determinar el potencial técnico y económico de ahorro energético en el subsector textil colombiano. 2.0 SECTOR INDUSTRIAL DE TEXTILES La industria textil colombiana ha un sido factor determinante en el desarrollo industrial del país. Ha construido una muy compleja y diversificada cadena productiva, generando una importante contribución al crecimiento económico, a las exportaciones y al empleo durante más de 80 años. La industria textil colombiana, uno de los sectores productivos con mayores beneficios por la extensión de la Ley de Preferencias Arancelarias Andinas -ATPApromulgada por los Estados Unidos, al disponer del libre arancel podrá situar sus productos en el mercado americano, con las mismas ventajas competitivas de las cuales gozaban otros países y regiones con acuerdos ya establecidos. El ATPA que estará vigente hasta el 2005, permitirá un incremento de la producción y crecimiento en materia de exportaciones, será una oportunidad única y afortunada para que el subsector textil incremente su productividad y eficiencia como vía expedita para allanar el camino hacia el ALCA (Area de Libre Comercio para las Américas). Este subsector, está conformado por los siguientes nueve grupos industriales: hilado y tejidos, artículos textiles, tejidos de punto, alfombras, cordelería, tejidos de algodón, tejidos de lana, tejidos sintéticos y otros textiles. El presente análisis se concentró en los siguientes grupos: Hilados, tejidos y acabados textiles (código CIIU 3211), Tejidos de manufacturas de algodón y sus mezclas (código CIIU 3216), Tejidos y manufacturas de lana y sus mezclas (código CIIU 3217) y Tejidos y manufacturas de fibras artificiales y sintéticas (código CIIU 3218). Para tener una idea comparativa de la importancia de esta actividad en Colombia, vale la pena anotar que el consumo per cápita de textiles en el país es ligeramente superior al promedio de los países en vía de desarrollo, el cual es de 4,5 Kg, mientras los países industrializados registran un consumo per cápita aproximado de 20,8 Kg En el ámbito nacional, la producción y las ventas de textiles disminuyeron considerablemente en el período 1996 – 1999, básicamente por el incremento de las importaciones con precios competitivos y por el contrabando. Para el año de 1999, la producción nacional disminuyó aún más según Bancoldex, debido en buena parte a las menores ventas a Venezuela, la revaluación real del peso colombiano y el estancamiento de la demanda doméstica. 2 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA No obstante, durante el 2000 se incrementó la producción, dadas las medidas tomadas para controlar el contrabando y un aumento en las ventas a Estados Unidos, Venezuela y Costa Rica. Durante el 2001 las cifras mostraron una tendencia creciente, aunque no al mismo ritmo del año 2000. En cuanto a generalidades del sector, se puede decir que Antioquia es el centro textil de Colombia, concentrando aproximadamente el 50% de la producción, seguido de Bogotá con el 36% y Valle del Cauca con 10%. El departamento del Tolima, actualmente está desarrollando una próspera industria textilera, convirtiéndose poco a poco en uno de los centros textileros más importantes del país1. 3.0 METODOLOGIA DEL TRABAJO Puesto que el propósito último de este estudio, es promover estrategias de política energética que permitan aprovechar las bondades que ofrece el uso racional y eficiente de energía, se requiere del conocimiento detallado del consumo energético, de su situación ambiental, de la tecnología utilizada, de las prácticas más comunes realizadas y posibilidades del susbsector industrial, en el entorno internacional. Para el desarrollo del estudio se efectuaron encuestas mediante el sistema de entrevistas a un total de 77 industrias, que conforman el universo de empresas grandes y medianas, de acuerdo con la clasificación energética establecida por esta Unidad, donde se catalogan empresas grandes, aquellas cuyo consumo total de energía supera los 50 MWh/año, empresas medianas las que consumen entre 5 y 50 MWh/año y pequeñas las que consumen menos de 5 MWh/año. Para lograr este universo se consultó y comparó información proveniente de la encuesta anual manufactura del DANE, Directorio Industrial del DANE y se acudió a la información particular de los gremios y del sector privado que hacen parte de la industria textil, tanto a nivel nacional como internacional.. 4.0 4.1 ESTADISTICAS Algodón. El algodón fue la fibra de mayor uso en el entorno mundial, fibra que hoy está siendo desplazada por las fibras sintéticas y artificiales, particularmente en los países en vía de desarrollo. La siguiente tabla presenta algunas referencias sobre la producción de esta fibra. 1 Bancoldex: “Perfil Sectorial” – Septiembre 2001 3 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Tabla No 1 China Colombia Mundo China Colombia Mundo PRODUCCION DE ALGODÓN SIN DESMOTAR (Millones de Toneladas) 1997 1998 1999 2000 13,80 13,50 11,48 13,25 0,108 0,096 0,111 0,100 54,35 51,79 52,83 53,29 Producción Fibra de Algodón (Millones de Toneladas) 4,603 4,501 3,829 4,417 0,036 0,036 0,040 0,035 18,96 18,05 18,12 18,51 2001 14,70 0,105 56,52 4,901 0,037 19,59 Fuente: International Cotton Advisory Committee – ICAC Según el International Cotton Advisory Committee, Colombia es un país netamente importador de algodón. Vale la pena mencionar que en marzo de 2000 se firmó el “Acuerdo de Competitividad Exportadora para la Cadena de Algodón – Fibras – Textil – Confecciones” a fin de aumentar las exportaciones y mejorar la competitividad y productividad del sector. 4.2 Lana Nuestro país no se ha caracterizado por ser productor de lana. Su participación dentro de la producción mundial de lana sin procesar, sólo alcanza el 0.119%, de acuerdo con las estadísticas de la FAO, información que se puede observar en la tabla que se presenta a continuación. Tabla No 2 PRODUCCION DE LANA CON GRASA (MILES DE TONELADAS) 1997 1998 1999 2000 2001 Australia 728,2 704,0 673,0 685,0 700,0 Colombia 3,0 2,6 2,8 2,8 2,8 Mundo 2.407,7 2.66,5 2.23,2 2.331,3 2.347,0 Fuente: FAO La producción mundial de lana ha tenido una tendencia variable en los últimos años. Australia, principal productor, mantiene un comportamiento similar al valor mundial, mientras Nueva Zelanda, el segundo en producción, ha disminuido considerablemente, en tanto que China viene aumentando progresivamente la producción. 4.3 Seda 4 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA El mercado internacional de la seda se estima en 89.000 toneladas anuales, de las cuales China contribuye con un 80% de la oferta. India es el segundo abastecedor mundial con una participación del 14,5% que equivale a 12.885 toneladas. Los principales importadores de seda son América, Japón e Italia. Tabla No 3 PRODUCCION DE CAPULLOS DEVANABLES (MILES DE TONELADAS) 1997 1998 1999 2000 2001 China 145,0 194,0 200,0 215,0 220,0 Mundo 276,3 322,4 322,0 338,1 344,8 Fuente: FAO 4.4 Textiles La producción mundial de textiles y confecciones, señalan al continente Asiático como el principal proveedor del mercado, seguido de América y Europa. Al tiempo que Europa es el mayor importador de textiles resaltándose que las fibras sintéticas representan cerca de un 70% del consumo. En lo referente a la situación de nuestro país, la evolución del mercado textil colombiano se muestra en la tabla siguiente: Tabla No 4 CRONOLOGIA DEL MERCADO TEXTIL COLOMBIANO (Millones de metros2) TIPO Tejido Plano Tejido de Punto Producción Nacional Exportaciones Importaciones Oferta Nacional Consumo Aparente Consumo Tejido Plano Consumo Tejido Punto 1993 1994 1995 1996 1997 1998 1999 515.4 272.0 787.4 152.6 126.2 634.8 760.9 489.9 271.0 480.0 324.5 804.5 164.5 157.0 640.0 797.0 496.0 301.0 503.2 343.1 846.2 186.3 184.6 659.9 844.6 547.6 297.0 481.8 377.9 859.7 204.9 206.8 654.9 861.6 558.6 303.0 454.5 376.0 830.5 198.7 223.3 631.8 855.1 546.1 309.0 409.1 364.9 774.0 178.9 234.5 595.2 829.6 522.7 307.0 306.8 346.7 653.5 152.0 211.0 501.5 712.5 448.9 263.6 Fuente: Fibratolima 5.0 CARACTERIZACIÓN DE ENERGÍA EN EL SUBSECTOR La industria textil se caracteriza por tres grandes procesos a saber: hilatura, tejeduría, teñido y acabados. Los dos primeros son procesos intensivos en energía eléctrica, mientras que el tercero en energía térmica. Como cada uno de estos procesos, exige condiciones particulares de humedad y temperatura para el normal 5 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA desarrollo de la operación, se realizó un análisis detallado del consumo del tipo de energía, de acuerdo con la fibra que se manipule. Los resultados señalan que el procesamiento del algodón se constituye en la fibra con mayor consumo energético, particularmente de energía eléctrica, frente a los de lana y fibra sintética, debido a los volúmenes de fibra procesados y a los distintos subprocesos requeridos en la transformación sobre todo en hilatura. La gráfica No 1 muestra el consumo de energía eléctrica de acuerdo con tipo el de fibra procesada, exceptuando la seda, por el poco desarrollo de la fibra en nuestro país. Grafica No 1 CONSUMO DE ENERGIA ELECTRICA INDUSTRIA TEXTIL - 2001 FIBRA SINTETICA 35,54% ALGODÓN 58,90% LANA 5,56% En lo que hace referencia a la energía térmica, esta representa el 74% de la energía total consumida por el subsector, la cual proviene del uso de: carbón, ACPM, combustóleo, gas natural, GLP, queroseno y crudos. El ACPM se utiliza en el proceso de teñido y acabado. El carbón empleado por este grupo industrial, se destina casi en su totalidad al proceso de cogeneración. Por su parte el combustóleo, combustible líquido más utilizado dentro de la transformación de las distintas fibras provee energía para los tres procesos requeridos, en particular para teñido y acabado, dado que este demanda la mayor cantidad de energía térmica. A su vez, el gas natural es el energético con el mayor índice de crecimiento en el sector textil. Pese a ello, la incertidumbre en su precio no ha permitido importantes desarrollos que conlleven a la utilización de las nuevas tecnologías. El consumo de GLP se dedica al proceso de chamuscado de la tela y para calentamiento directo en las ramas. El uso principal del queroseno, al igual que el GLP, es para el proceso de chamuscado de la tela. Por último, los crudos Rubiales y Toqui Toqui se utilizan como combustible para generación de vapor y/o calentamiento de aceite térmico. Grafica No. 2 6 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA CONSUMO DE ENERGIA TERMICA INDUSTRIA TEXTIL - 2001 FIBRA SINTETICA 23,76% LANA 1,87% 6.0 ALGODÓN 74,16% TECNOLOGÍA De acuerdo con investigaciones del Centro de Investigación y Desarrollo tecnológico Fibras-Textil-Confección de Colombia – CIDETEXCO2, no existen datos comparativos acerca del comportamiento productivo de las empresas a nivel interno, ni indicadores internacionales que permitan realizar tales comparativos. En consecuencia, no existe un registro del tiempo para el proceso de reconversión, ni la inversión requerida para ello. En el ámbito mundial, los cambios en la moda han originado innovaciones aceleradas tanto tecnológicas como organizacionales, en tanto que nuestra industria mantiene la misma estructura organizativa del pasado, bajo grado de especialización y en muchos casos no existe vínculo con las prendas de vestir. Un análisis de los procesos realizados en esta cadena productiva, permiten apreciar en detalle el estado actual de nuestra industria y la tecnología, pese al cambio del modelo económico. 6.1 Hilatura Colombia tiene escasa estructura en hilandería. Medido en husos, el país dispone de 968.000 husos, frente a los 172 millones inventariados en el mundo. La maquinaria colombiana es antigua, con más de 15 años de operación en promedio Los desarrollos tecnológicos en el proceso de hilatura se concentran en la búsqueda de velocidad de elaboración de los hilos, la combinación de fibras para lograr 2 CIDETEXCO: Indicadores generales y oportunidades tecnológicas para la construcción de ventajas competitivas. 7 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA propiedades de diseño especial, mayor flexibilidad en los procesos y en los equipos y la evolución de los procesos que permitan la obtención de fibras cada vez más delgadas, para obtener así hilos suaves con características del tejido final más confortables. Entre los principales cambios tecnológicos en el proceso de hilatura se encontraron: ✜ ✜ ✜ ✜ ✜ 6.2 Alta velocidad Flexibilidad Hilos compuestos por dos o más polímeros Hilos confortables Procesamiento “jet” Tejeduría La industria nacional de tejidos plano y de punto está restringida por limitaciones de sus equipos, a pesar de las grandes destrezas y habilidades desarrolladas por el capital humano en los casi cien años de operación. No obstante la innovación se ha dado en diseño, donde se han logrado dos desarrollos importantes: uno es la producción de tejidos a partir de hilos muy finos y livianos (subdeniers) y el otro es el diseño de ropa deportiva para pruebas de alta velocidad. La nueva tecnología en telares es de gran versatilidad y flexibilidad, la velocidad de inserción de la trama ha llegado a superar los 6.000 metros por minuto y gracias a los sistemas electrónicos y de automatización, los ajustes, correcciones, fijados y copiados se pueden realizar de inmediato. 6.3 Teñido, Estampado y Acabado Al igual que en hilandería, uno de los mayores obstáculos que tiene la industria colombiana es la obsolescencia de los equipos, para estos procesos. No obstante, gremios como ASCOLTEX, han iniciado programas de capacitación con énfasis en gestión de la tecnología, gestión ambiental y gestión en modelos textiles y de confección. El panorama mundial, muestra al proceso de teñido como el de mayor avance tecnológico, ya que esta nueva tecnología permite disminuir el uso de agua, colorantes, energía, vapor, químicos y tiempos de proceso y es quizá el área de la industria donde mayor potencial de ahorro se detectó para el caso colombiano. Los avances obtenidos a nivel mundial en lo vinculado con los procesos de teñido, estampación y acabado y que pueden ser aplicables en nuestro país se resumen así: ✼ ✼ ✼ Tintas y pigmentos Tratamiento alcalino de poliésteres Desencolado 8 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA ✼ ✼ ✼ ✼ ✼ ✼ ✼ 6.4 Blanqueado Sistemas de coloración y pigmentación Teñido eléctrico Acabados Convencionales Estampado Digital Tundido (Sponging) Secado de Textiles por medio de Micro-ondas. Recomendaciones Tecnológicas Además de las recomendaciones específicas para la industria textil, en las que se sustituyen equipos de muchos años de uso por otros de tecnología reciente, lo cual involucra ahorros energéticos importantes, requieren altas inversiones de capital. Algunos consejos que conducen al ahorro de energía, con los equipos actualmente en operación o que implican inversiones mucho menores, básicamente en mejoramiento de las instalaciones, pueden ser: Administración de la Energía Eléctrica ✶ ✶ ✶ ✶ ✶ Gestión de la demanda Motores eléctricos Iluminación Conductores eléctricos Transformadores Administración de la Energía Térmica Elevados excesos de aire Altas temperaturas en los gases de combustión Presencia de productos no quemados Radiación al exterior Limpieza de la superficie de transferencia Limpieza de la superficie de transferencia – lado agua Trampas de vapor defectuosas.- Escapes de vapor Pérdidas de calor a través de aislamientos Minimización de purgas Recuperación de condensados Utilización de economizadores para recuperar calor en el agua de alimentación. Recuperación de calor en tambores de “flash” Sistemas de distribución de vapor Dimensionamiento de las redes Distribución general y drenaje de condensados Aislamiento 9 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Pérdidas en trampas de vapor 7.0 INDICADORES A partir de la información obtenida en las encuestas, se determinaron índices de desempeño energético, económico y ambiental para cada una de las empresas y en forma agregada, donde sus características lo permitían. 7.1 Productividad El índice de productividad se determinó tanto para los procesos como para cada una de las empresas, tomándose como base la producción en toneladas por año y vinculando el personal ocupado para la producción de una tonelada, definiendo de alguna forma el rendimiento de las industrias. La siguiente tabla presenta dicho índice por proceso. 7.2 Consumo Específico Para la construcción de este indicador se realizaron agrupaciones de acuerdo con características específicas y procesos similares, para los mismos productos, obteniéndose como resultado, información básica de los efectos tecnológicos y hábitos de utilización de la energía. Tomando en consideración la variedad de fibras, productos y procesos efectuados, se determinaron índices para cada compañía y para cada uno de estos parámetros, diferenciando la procedencia o abastecimiento de la energía eléctrica. Son diversos los resultados obtenidos del índice energético dentro de cada proceso y tipo fibra. Estos pueden variar ampliamente dependiendo de la manufactura de los hilos, textura, manejo del hilo, características del tejido y los acabados. En la tabla No. 6 se presenta el agregado nacional por proceso, de aquellas empresas que se autoabastecen de energía eléctrica. Los datos por si solos no explican la eficiencia en el uso de la energía, tan solo una comparación o una desagregación por empresa permitirá una mejor comprensión de las tendencias y opciones de ahorro de energía, consideración por la cual, se incluye el índice de la compañía más eficiente. En el anexo estadístico, se presenta la información en forma individual, la cual proporciona un indicativo de la situación de cada una con respecto al ponderado nacional y con la empresa de mejor desempeño energético. 10 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Tabla No 5 Indice de productividad Código Compañía Proceso Personal Producción Anual Índice Total Toneladas Productividad 47 Adecuación Hilos 9 210 23,33 54 Empaques 200 4.200 21,00 5 13 10 15 Estampación Estampación Estampación Estampación 71 40 29 25 9.240 1.152 720 378 130,14 28,80 24,83 15,12 37 1 55 72 Hilatura Hilatura Hilatura Hilatura 477 160 146 928 21.403 5.500 4.200 26.155 44,87 34,38 28,77 28,18 71 70 Lavado Lavado 3 10 260 300 86,67 30,00 21 37 62 22 Tejeduría Tejeduría Tejeduría Tejeduría 7 467 145 165 1.020 23.976 5.178 5.250 145,71 51,34 35,71 31,82 37 34 22 21 Teñido y Acabado Teñido y Acabado Teñido y Acabado Teñido y Acabado 304 54 138 27 17.605 2.160 5.250 1.020 57,91 40,00 38,04 37,78 En cuanto a las empresas que compran energía eléctrica al sistema interconectado nacional, los resultados en forma agregada se pueden examinar en la tabla No 7. En forma similar al caso anterior, será necesario efectuar una comparación para establecer el desempeño energético de cada una de las industrias, frente al ponderado nacional y al de mejor índice, lo cual puede permitir una comparación confiable. Tabla No 6 INDICES ENERGETICOS. 11 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA EMPRESAS QUE GENERAN SU PROPIA ENERGIA ELECTRICA CONSUMO CONSUMO TOTAL INDICE MEJOR E. ELECT TERMICO ENERGIA NACIONAL EMPRESA Gj/Año Gj/año Gj/año Gj/Ton Gj/Ton INDICES ENERGÉTICOS PROCESO DE HILATURA 64.171 446.237 3.713.025 4.159.261 64,82 59,84 8.400 314.244 879.635 1.193.879 142,13 108,83 INDICES ENERGÉTICOS PROCESO DE TEJEDURIA 35.266 75.495 1.303.965 1.379.460 39,12 20,26 INDICES ENERGÉTICOS PROCESOS DE TEÑIDO Y ACABADO 31.050 64.710 1.165.104 1.229.814 39,61 20,33 TIPO DE PRODUCCION FIBRA Ton/Año Algodón Sintética Algodón Algodón En términos generales se puede afirmar que los índices energéticos de las empresas autogeneradoras difieren notablemente con respecto al grupo de empresas que compran la energía eléctrica, ya que las primeras consumen más energía por producto obtenido. Lo anterior se debe a que la energía autogenerada tiene un bajo costo para las empresas, sin motivar al ahorro en este sentido. Ello no implica que la autogeneración suscite ineficiencias en los respectivos procesos productivos, pero si los provoca a nivel del país, con el mayor consumo de energía primaria. Con respecto a los procesos de tejeduría, teñido y acabado, es necesario realizar un comparativo de los índices energéticos en cada una de las dos clasificaciones, para el mismo tipo de fibra. En este caso es posible inferir que el equipamiento y la utilización que se hace de la energía explican los mayores consumos específicos en unas y otras. En definitiva, las empresas con alta trayectoria empresarial pareciera que no han reaccionado con suficiente velocidad a los cambios sucedidos como consecuencia de la globalización de la economía y la aparición de tecnologías de punta durante los últimos años. Caso contrario, las empresas constituidas más recientemente y que se han especializado en procesos de transformación, han implementado en sus fabricas las tecnologías modernas y eficientes logrando con ello mejores desempeños energéticos, económicos y ambientales. Una mirada rápida a los índices energéticos calculados, muestra las enormes oportunidades existentes para mejorar, pero más que eso, para identificar en forma individual las causas y factores que explican las diferencias en el consumo de energía y de esta forma precisar los correctivos requeridos para la búsqueda de los tan anhelados objetivos de productividad y competitividad. Tabla No 7 INDICES ENERGETICOS. 12 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA EMPRESAS QUECOMPRAN ENERGIA ELECTRICA CONSUMO CONSUMO TOTAL INDICE MEJOR TIPO DE PRODUCCION E. ELECT TERMICO ENERGIA NACIONAL EMPRESA FIBRA Ton/Año Gj/Año Gj/año Gj/año Gj/Ton Gj/Ton INDICES ENERGÉTICOS PROCESO DE HILATURA Algodón 65.045 1.268.803 1.268.803 1.333.848 20,51 7,87 Lana 798 48.866 48.866 49.664 62,24 52,49 19.253 408.294 408.294 427.547 Sintética 22,21 4,15 INDICES ENERGÉTICOS PROCESO DE TEJEDURIA Algodón 1,36 58.028 595.590 385.611 981.202 16,91 Lana 16,02 1.338 23.619 3.730 27.348 20,44 Sintética 23.797 268.939 10.478 279.418 3,08 11,74 INDICES ENERGÉTICOS PROCESOS DE TEÑIDO Y ACABADO Algodón 64.403 616.312 2.706.902 3.323.214 51,60 30,05 Lana 985 31.347 142.589 173.936 176,58 135,31 Sintética 22,49 41.905 517.118 1.636.859 2.153.977 51,40 INDICES ENERGÉTICOS PROCESO ESTAMPACIÓN 900 5.500 17.323 22.824 25,36 18,25 Algodón 388,00 1.860,70 8.880,00 10.741 Sintética 27,68 27,68 Comparación con Indices Internacionales Como resultado de la amplia variedad de procesos, subprocesos y combinaciones de los mismos, para obtener diferentes tipos y calidades de tejidos, en lo cual estriba la industria fundamentada es la moda, no es acertado comparar los índices de esta industria, con la de diferentes países, de una forma confiable. No obstante lo anterior, se trató de consolidar los resultados obtenidos de las compañías colombianas por procesos y se efectuó una semejanza con la industria Mexicana, sin que ello constituya un determinante universal, puesto que puede darse la posibilidad de distintas combinaciones en las cuales la comparación de un país a otro no es factible. La tabla No 8, muestra resultados de tal comparación, señalando que el proceso de hilatura permite analogía, mientras que los de tejeduría, teñido y acabado difieren ampliamente. Tabla 8. ÍNDICES DE PROCESOS PARA COLOMBIA Y MÉXICO PROCESO Hilatura COLOMBIA (GJ/TM) 21.15 MÉXICO (GJ/TM) 24.79 13 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Tejeduria Teñido y acabado 8.0 15.49 52.67 7.29 6.33 COGENERACIÓN Constituyéndose la cogeneración en el proceso por excelencia de eficiencia energética, merece especial atención en este estudio, ya que para el funcionamiento y desarrollo del susbsector industrial de textiles, se requieren grandes cantidades de energía eléctrica y térmica, generando así, indiscutibles posibilidades de que este sistema pueda implementarse, con lo cual se lograrían notables ahorros de energía primaria para el país y a su turno las empresas mejorarían sus indicadores financieros con posibilidades de alcanzar los mercados externos con costos competitivos: Evaluaciones llevadas a cabo indican que los sistemas de cogeneración y autoproducción de energía eléctrica, no han sido la guía para la evolución energética del subsector textil, aun cuando existen altas oportunidades de desarrollarlos, por tal motivo se determinó el potencial técnico y económico de cogeneración, con la siguiente metodología. • Con base en la información obtenida en las visitas de la industria textil se obtuvieron los consumos térmico y eléctrico de cada una de ellas, obteniéndose así, el calor necesario para cogenerar. • Teniendo la demanda de calor en cada una de las industrias se determinó el potencial de cogeneración para cada una de las tecnologías disponibles en este caso: motor diesel, turbinas a gas y turbinas a vapor. Donde se multiplicó el calor demandado por la relación potencia – calor de cada tecnología, utilizando los siguientes factores: para motores diesel esta relación es de 1.097, para las turbinas a gas es de 0.5817 y para las turbinas de vapor es de 0.035. La relación potencia – calor se determinó con base en la información suministrada por los fabricantes. La optimización consiste básicamente en la determinación de la mejor alternativa técnico-económica. La base del análisis se fundamenta en la comparación de costos entre cogenerar y permanecer en la situación actual, donde se espera que los ahorros generados por la implantación del proyecto de cogeneración alcancen para cubrir al menos los costos de inversión del proyecto. Considerando las restricciones técnicas y los balances de energía de cada una de las industrias, se evaluaron los costos tanto de producción como de inversión. En la tabla No 9 se presentan los cálculos realizados incluyendo: 14 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA ✜ ✜ ✜ ✜ ✜ ✜ ✜ ✜ ✜ El consumo de energía eléctrica trabajando al cien por ciento de la capacidad expresada en KWH por año para cada uno de los procesos. El consumo de energía eléctrica en kw-h. El consumo de energía térmica en Gj por año trabajando al ciento por ciento de capacidad. La energía térmica convertida a kw. El tamaño de planta requerido para cogenerar de acuerdo con el factor utilizado por los fabricantes de equipos expresado en kw. El excedente o faltante de energía eléctrica (energía eléctrica requerida por la planta menos energía eléctrica producida). Inversión de la planta de cogeneración expresada en US$/kw. Inversión total de la planta de cogeneración expresada en US$. Utilizando un modelo económico sistematizado se evaluó esta inversión con una vida útil de 15 años para obtener una tasa interna de retorno Observando los resultados, se percibe un potencial técnico de cogeneración en el subsector de 115.5 Mw, no obstante el potencial económico reduce esta cantidad a un valor cercano a los 100MW, con una inversión de MUS$105 y considerando que los proyectos que tienen una tasa interna de retorno inferior al 12% no son viables. Aclarando que de la energía eléctrica generada, cerca del 57% es para consumo propio y el restante 43%, para ser entregado al sistema eléctrico nacional, como excedentes. La inversión debe realizarse en equipos de generación de energía eléctrica, combinados con calderas de recuperación de calor y la tecnología seleccionada para la evaluación técnico-económica es la turbina de gas. Para definir la viabilidad económica de una planta se efectuó un análisis económico financiero detallado y se evaluó el impacto de los principales parámetros que influyen en la rentabilidad de esta inversión así: Características del equipo de cogeneración ✲ Es una turbogas con la caldera correspondiente para la generación de vapor ✲ Capacidad de generación de 10,7 Mw. ✲ Inversión requerida: 975 US$/kw. Requerimientos planta textil seleccionada ✫ Consumo de energía eléctrica: 7.150 kw. ✫ Excedente de Energía: 3.550 kw ✫ Combustible requerido: 0,13 m3/kw. Parámetros usados para la evaluación ✳ Precio del gas natural: $250/m3. ✳ Precio de energía eléctrica comprada: $125/kw. 15 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA ✳ ✳ ✳ ✳ Precio de venta de energía eléctrica excedente: $50/kw. Vida útil de la planta: 15 años Valor de salvamento: 10%. Evaluación en pesos constantes del año 2001. Tabla No 9 POSIBILIDADES DE COGENERACION EE Código consumo 1 8 10 12 17 22 24 25 26 28 31 32 33 36 37 40 43 44 53 56 62 68 69 49 EE E. Térmica consumo al 100% (Mw-h/año) Actual (kw-h) al 100% (Gj/año) E. Térmica Convertid a a kw-h 45,600 7,680 10,556 6,854 13,800 7,560 8,400 6,000 31,200 15,293 11,962 20,400 12,000 15,618 96,036 6,720 6,534 12,229 10,800 30,000 18,118 7,200 51,480 3,452 6.333,33 1.066,67 1.466,11 952,00 1.916,67 1.050,00 1.166,67 833,33 4.333,33 2.124,13 1.661,45 2.833,33 1.666,67 2.169,27 13.338,44 933,33 907,50 1.698,47 1.500,00 4.166,67 2.516,39 1.000,00 7.150,00 479,53 319.680,00 78.207,16 122.786,40 61.823,00 133.200,00 88.003,80 36.263,05 44.400,00 258.077,64 172.451,28 83.481,60 112.141,70 272.559,20 190.254,00 1.038.530,25 57.703,90 59.896,08 53.050,60 237.540,00 342.237,00 123.247,00 249.691,20 475.080,00 188.611,20 12.333,33 3.017,25 4.737,13 2.385,15 5.138,89 3.395,21 1.399,04 1.712,96 9.956,70 6.653,21 3.220,74 4.326,45 10.515,40 7.340,05 40.066,75 2.226,23 2.310,81 2.046,71 9.164,35 13.203,59 4.754,90 9.633,15 18.328,70 7.276,67 Tamaño Excedentes Inv. Unitaria Inversión Total Planta (kw) (kw-h) (US$/kw) (MUS$) 7.500 2.000 3.000 1.500 3.000 2.000 1.000 1.000 6.000 4.000 2.000 3.000 7.000 5.000 25.000 1.500 1.500 1.500 6.000 8.000 3.000 6.000 10.000 5.000 1.166,67 933,33 1.533,89 548,00 1.083,33 950,00 166,67 166,67 1.666,67 1.875,88 338,55 166,67 5.333,33 2.830,73 11.661,56 566,67 592,50 198,47 4.500,00 3.833,33 483,61 5.000,00 2.850,00 4.520,47 1.020,00 1.469,00 1.338,00 1.534,00 1.338,00 1.469,00 1.600,00 1.600,00 1.053,00 1.206,00 1.469,00 1.338,00 1.031,00 1.075,00 770,00 1.534,00 1.534,00 1.534,00 1.053,00 1.009,00 1.338,00 1.075,00 965,00 1.075,00 7,650 2,938 4,014 2,301 4,014 2,938 1,600 1,600 6,318 4,824 2,938 4,014 7,217 5,375 19,250 2,301 2,301 2,301 6,318 8,072 4,014 6,450 9,650 5,375 T.I.R. 24,00% 7,40% 7,30% 8,50% 16,00% 13,00% 10,40% 15,00% 21,30% 15,60% 15,50% 12,90% 18,00% 16,30% 17,80% 7,70% 12,70% 15,40% 14,20% 19,30% 17,60% 13,00% 22,60% 11,10% Mayores ingresos Energía eléctrica dejada de comprar: M$ 6.435/año. Combustible para generar vapor: M$ 3.100/año. Venta de energía eléctrica: M$ 1.554,9/año. Mayores egresos Compra de combustible para generación: M$ 3.144,7/año. Depreciación: M$ 1.439,7/año. Se realizaron algunos ejercicios de sensibilidad además del caso base, cuyos resultados financieros se presentan en las siguientes gráficas. Los sistemas de cogeneración representan una oportunidad de ahorro energético notable, no solo 16 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA para el sector industrial, sino también para el país, al disminuir los consumos de energía primaria que en su gran mayoría provienen de energéticos fósiles. Es claro entonces que existe un beneficio mutuo para sector productivo y el estado, por lo cual debe definirse una normativa adecuada y estable que permita la promoción de esta alternativa, lo que redundará en beneficios para todos. Un rápido análisis de los resultados muestra indicadores financieros bastante atractivos para el subsector textil y naturalmente cualquier tipo de financiación hace que la rentabilidad mejore considerablemente y los periodos de recuperación de la inversión en ningún caso excede los 5 años. Las sensibilidades incluidas incorporan modificaciones en el precio de la energía eléctrica para dos casos y financiación de la inversión en los otros dos casos. Gráfica No 3 Valor Presente Neto Cogeneración 120.000,00 100.000,00 80.000,00 M$ 60.000,00 40.000,00 20.000,00 0,00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 20.000,00 40.000,00 Turbogas Base Turbogas finan 70% Base + EE Com +20% Turbogas finan 50% Base + Energía +10% Gráfica No. 4 17 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Tasa Interna de Retorno Cogeneración 50,00% 45,00% 40,00% 35,00% 30,00% 25,00% 20,00% 15,00% 10,00% 5,00% 0,00% Turbogas Base 9.0 Base + EE Com +20% Base + Energía +10% Turbogas finan 70% Turbogas finan 50% POTENCIAL TÉCNICO-ECONÓMICO DEL URE Para determinar el potencial técnico y económico del URE en la industria textil y acorde con los comentarios realizados anteriormente, se efectuó una comparación entre los mejores índices energéticos de la industria nacional con las demás industrias agrupadas, según las características específicas y sobre la base de este potencial del URE se determinaron los ahorros energéticos posibles y los equipos necesarios para el mejoramiento, con la intención de calcular las inversiones necesarias para la factibilidad económica. La tabla No 10 presenta el ahorro potencial que pueden obtener las empresas si alcanzaran el nivel de eficiencia demostrado por la industria de mejor indicador de consumo energético. Para ello se agruparon en integradas y no integradas, cuyos resultados señalan que en forma integrada, las industria puede lograr ahorros cercanos a 1’400.00 Gj por año, mediante acciones de actualización tecnológica, inversiones en bienes de capital, acciones operacionales de control y cambio de hábitos culturales en la misma operación y manipulación de los equipos. 18 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Tabla No 10 AHORRO POTENCIAL EMPRESAS INTEGRADAS Producción Algodón Lana Sintética Algodón Lana Sintética Algodón Lana Sintética E. Total (Gj) Mejor Indice Nacional HILATURA 40.199,0 697.903,1 1.698,0 113.108,6 14.610,0 461.583,4 Subtotal Hilatura TEJEDURÍA 22.675,0 220.734,0 2.538,0 47.408,4 20.626,0 290.161,0 Subtotal Tejeduría TEÑIDO Y ACABADO 38.245,0 1.673.406,9 2.125,0 347.696,1 18.405,0 1.778.294,7 Subtotal Teñido y Acabado Total Ahorro Ahorro Total (G 13,19 52,49 10,67 167.531,5 23.977,2 130.939,4 322.448,2 3,68 16,02 4,98 137.202,3 6.755,0 127.084,5 271.041,9 35,91 135,31 47,84 299.920,2 60.162,2 448.431,6 808.514,1 1.402.004,3 La tabla No 11 al igual que en el caso anterior, determina el ahorro potencial de energía del grupo de empresas correspondientes a las no integradas bajo los mismos criterios de comparación de las empresas integradas. Es importante anotar que este ahorro técnico no incluye el ahorro adicional generado si se desarrollan proyectos de cogeneración. Se puede estimar que en forma agregada la industria textil colombiana dispone de un ahorro técnico potencial de 2’438.500 Gj de energía año, equivalentes a (437.320BEP3) Una vez obtenido el potencial técnico, se procedió a determinar el potencial económico con la metodología antes mencionada de comparación, para cada tipo de fibra por compañía y proceso. Con el diferencial establecido se calcularon las cantidades de equipos requeridos con tecnología de punta, esenciales para mantener el nivel actual de producción como mínimo. El resultado indica que lograr el potencial técnico calculado anteriormente, requiere de un cierto valor de inversiones, el cual se describe a continuación, significando esto que para alcanzar un ahorro de 2’438.500 Gj/año, es necesario invertir cerca de 181.000 M$, ver tabla No 12. 3 Tj=179,34003 BEP para 1998. UPME 19 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Tabla No 11 AHORRO POTENCIAL EMPRESAS NO INTEGRADAS Fibra Producción Algodón Sintética Algodón Sintética Algodón Sintética E. Total (Gj) Mejor Indice Nacional HILATURA 19.781,0 530.521,3 5.304,0 137.390,4 Subtotal Hilatura TEJEDURÍA 11.137,0 117.953,1 5.730,0 20.060,1 Subtotal Tejeduría TEÑIDO Y ACABADO 23.685,0 1.280.237,8 24.306,0 749.722,6 Subtotal Teñido y Acabado Total Ahorro Ahorro Total (G 20,85 18,03 118.074,9 41.741,6 159.816,5 1,36 3,08 102.796,9 2.403,5 105.200,5 30,05 22,49 568.531,2 202.972,6 771.503,8 1.036.520 Tabla No 12 INVERSIONES EN URE PROCESO INVERSIONES (M$) EMPRESAS INTEGRADAS Hilatura 30.820 Tejeduría 44.370 Teñido y Acabado 23.460 Subtotal 98.650 EMPRESAS NO INTEGRADAS Hilatura 36,34 Tejeduría 9,67 Teñido y Acabado 36,34 Subtotal 82.35 Total 181,0 10.0 ANÁLISIS FINANCIERO Para realizar la evaluación financiera se utilizó información de proveedores de equipos eficientes con representación en nuestro país e información suministrada por las empresas textileras, en muchas de las cuales algunos de estos equipos, ya 20 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA han sido instalados. La nueva filosofía de operación de la industria textil radica en la reducción de ciclos de producción y disminución de costos, lo que implica una optimización del flujo interno de materiales, merma de tiempos de interrupción en las máquinas y reducción de carga de trabajo del personal. Bases para la optimización de procesos en la industria textilera. Para la adquisición de equipos se tomaron los siguientes parámetros: ✇ Análisis efectuado en precios constantes de 2001. ✇ Vida útil del equipo 10 años. ✇ Tasa de cambio $2.300 por dólar ✇ Valor de salvamento de los equipos 10%. ✇ Tasa impositiva de renta 35%, sobre las utilidades netas del proyecto. A fin de visualizar el impacto que tendría en estas inversiones una financiación con tasas semiblandas se ha tomado como modelo una de las líneas de financiación que tiene el IFI para la industria manufacturera. Las condiciones de financiación son: Inversión financiable hasta un 70% de los activos fijos en pesos colombianos. Plazo máximo 8 años. Periodo de gracia máximo 3 años. Amortización anual. Tasa de redescuento DTF trimestre anticipado mas 2.3% trimestre anticipado para el primer año, incrementando esta tasa en 0.15% trimestre anticipado por cada año adicional de plazo y un 0.15% anticipado para el periodo de gracia. ❖ Tasa de interés igual a la tasa de redescuento, adicionándole el costo de intermediación a convenir con la entidad financiera. Se estima que el costo de intermediación varia entre el 3% y un 9%. ❖ ❖ ❖ ❖ ❖ Proceso de Hilatura: Son diversos los equipos utilizados en este proceso. Para efecto del análisis se empleó una enconadora MURATA modelo 2000, cuyos ahorros operacionales se centran en la disminución de mantenimiento, mano de obra, energía eléctrica y mayor productividad, comparada con la máquina empleada actualmente. Los resultados de la evaluación y algunas sensibilidades, se muestran en las gráficas 5 y 6: La primera sensibilidad incluye incremento en el costo de la tarifa de energía eléctrica del 20% por encima de la inflación. En la segunda el incremento es de 35%, la tercera implica una financiación del proyecto del 70%. Proceso de Tejeduría: En este caso, se tomo un telar tipo OMNI-PLUS modelo 2000, donde los ahorros están representados en la disminución de mano de obra, de mantenimiento y mayor productividad, cuya novedad radica en el tipo de motor utilizado por el telar. La evaluación incluye en primera instancia, la sustitución de un telar modelo 60 por uno modelo 2000. Gráfica No 5 21 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA VALOR PRESENTE NETO ENCONADORA 300 200 100 M$ 0 -100 1 2 3 4 5 6 7 8 9 10 -200 -300 -400 -500 Básico Energía + 20% Energía + 35% Finan. Básico Gráfica No 6 TASA INTERNA DE RETORNO-ENCONADORA 35,00% 30,00% 25,00% 20,00% 15,00% 10,00% 5,00% 0,00% Básico Energía + 20% Energía + 35% Finan. Básico En el segundo caso, se reemplazó un telar modelo 90 por uno 2000 y en el último caso, se efectuó una sensibilidad al caso anterior, más un incremento de la tarifa de energía eléctrica en un 35%. Los resultados se presentan en las gráficas 7 y 8. Gráfica No 7 22 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA VALOR PRESENTE NETO - TELAR 350 300 250 200 M$ 150 100 50 0 -50 1 2 3 4 5 6 7 8 9 10 -100 -150 Telar'00 - Telar'60 Telar'00 - Telar'90 T'00 - T'98 y E +35% Gráfica No 8 TASA INTERNA DE RETORNO - TELAR 60,0% 50,0% 40,0% 30,0% 20,0% 10,0% 0,0% Telar'00 - Telar'60 Telar'00 - Telar'90 T'00 - T'98 y E +35% Proceso de Teñido y Acabado: Para la evaluación financiera del URE en el proceso de tintorería, se consideró el reemplazo de un equipo tradicional por un sistema de tinturado aerodinámico tipo JET, con grandes ahorros en el consumo de agua, electricidad y colorantes. El análisis se presenta en las gráficas 9 y 10 e incluye además del caso básico, tres sensibilidades así: en el primer caso se supone que el nuevo equipo no es productivo, el segundo supone que el margen que se tiene entre la tela cruda y la teñida es del 50% del básico y el tercero sugiere una financiación del 70% sobre el caso base. 23 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Gráfica No 9 VALOR PRESENTE NETO – EQUIPO TINTORERIA 2000 1500 M$ 1000 500 0 1 2 3 4 5 6 7 8 9 10 -500 Básico Sin Productividad Básico Mar 50% Finan Básico Gráfica No 10 TASA INTERNA DE RETORNO- EQUIPO TINTORERIA 250,00% 200,00% 150,00% 100,00% 50,00% 0,00% Básico Sin Productividad Básico y Mar 50% Finan Básico 11.0 IMPACTO MEDIOAMBIENTAL EN LA INDUSTRIA TEXTIL 24 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA Una de las mayores dificultades medio ambientales de esta industria, es la relacionada con los grandes volúmenes de uso y vertimientos de agua, los cuales transportan altos contenidos de colorantes alcalinos y sólidos en suspensión, junto a las elevadas temperaturas de los efluentes. Respecto a la emisión de contaminantes atmosféricos, aunque no son de gran intensidad, son nocivos en el ámbito local y particular, situación modificable con medidas generales de baja inversión y que a la larga pueden contribuir a la reducción de materias primas consumidas, ya sea de agua o energía. Análisis de los resultados de las emisiones de la industria textil Para efectuar el análisis de emisiones contaminantes en la industria textil, utilizando el programa “Combusem”, se obtuvo la siguiente información en forma individual a partir de la inclusión de los datos de producción mensual, cantidad de cada uno de los combustibles utilizados, tipo de caldera utilizada y ubicación geográfica de cada industria, resultados que se presentan en la tabla 13. Adicionalmente, se calcularon índices de emisión global para cada una de las zonas y de cada contaminante, teniendo en cuenta el tamaño de las empresas. Los resultados se presentan a continuación en las gráficas 11 y 12. Tabla No 13 DESEMPEÑO AMBIENTAL SUBSECTOR DE TEXTILES ZONA CO Centro1 Antioquia Risaral.- Caldas Costa Atlántica Tolima-Valle EMISIONES TOTALES Ton/mes SO2 NOx Partículas Grande Mediana Grande Mediana Grande Mediana Grande Mediana 34,3 11,1 14,7 3,3 11,4 1,6 7,7 2,7 1.159,2 69,5 324,0 16,8 51,2 2,7 59,3 6,5 9,85 6,79 1,36 2,33 14,1 0,2 0,0 0,0 8,8 0,1 3,1 0,0 126,1 10,3 35,9 7,0 5,0 1,2 12,6 2,4 1: Bogotá-Cundinamarca-Boyacá Una evaluación de las mismas permite visualizar en forma general que la industria textil clasificada como grande, por mayor consumo energético presenta inferior comportamiento ambiental que las medianas en términos de cantidad, pese a ello, estas mismas presentan mejores índices ambientales que las clasificadas como medianas, situación que puede ser observada en la tabla No 14. Gráfica No 12 EMISION DE CONTAMINANTES EMPRESAS GRANDES 25 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA 400 350 TO NE 300 LA 250 DA S- 200 M 150 ES 100 50 0 CENTRO CO ANTIOQUIA SO2 C. ATLANTICA TOLIMAVALLE Nox PARTICULAS Gráfica No 13 EMISION DE CONTAMINANTES EMPRESAS MEDIANAS 70 60 TO NE 50 LA DA 40 SME 30 S 20 10 0 CENTRO CO ANTIOQUIA SO2 EJE C. CAFETERO ATLANTICA Nox TOLIMAVALLE PARTICULAS Tabla No 14 INDICES DE DESEMPEÑO AMBIENTAL 26 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA ZONA Centro1 Antioquia Costa Atlántica Tolima-Valle Centro1 Antioquia Risaral.- Caldas Costa Atlántica Tolima-Valle INDICES AMBIENTALES EMPRESAS GRANDES CO SO2 NOx PARTICULAS Ton/ GJ Ton/ GJ Ton/ GJ Ton/ GJ 0.00028 0.0016 0.00016 0.00188 0.00012 0.00047 0 0.00053 0.00009 0.00007 0.0001 0.00008 0.00006 0.00009 0.00003 0.00019 INDICES AMBIENTALES EMPRESAS GRANDES 0.00061 0.00169 0.00059 0.00021 0.00076 0.00018 0.00047 0.00041 0 0.00052 0.00009 0.00007 0.00008 0 0.00009 0.00015 0.0009 0.00014 0 0.00018 12.0 CONCLUSIONES Y RECOMENDACIONES Conclusiones 1. Si la industria textil colombiana se optimizara hasta alcanzar los niveles de eficiencia energética mostrados por las empresas colombianas tomadas como “modelo” podría disminuir su consumo energético hasta en 47 MW, ahorrando al país una generación eléctrica de 93,5 MW, Existe además, un potencial de cogeneración del orden de 100 MW, con inversiones cercanas los MUS$ 100. 2. Aunque hay grandes posibilidades de cogeneración en este subsector, existen varios factores que generan grandes incertidumbres en la industria, como son los precios de los energéticos, la dificultad en la obtención de un apalancamiento financiero para la ejecución del proyecto y trámites inconvenientes desde la óptica regulatoria para la venta de excedentes de energía eléctrica. 3. Muchos de los empresarios desconocen temas tan importantes como la cogeneración o trigeneración, sus beneficios y las fortalezas que existen en el país, en términos de capacitación e infraestructura para el montaje de plantas de este tipo. 4. Los proyectos de ahorro de energía en este sector económico, en su gran mayoría son atractivos, además del incremento de productividad y por ende de competitividad, elemento indispensable para ingresar al mercado. Proyectos de modernización de equipos en tejeduría y tintorería, sugieren rentabilidades superiores al 50% con tiempos de recuperación de inversión de 2 años e importantes ahorros en productos químicos, colorantes y agua. 27 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA 5. Pese a las bondades ofrecidas por la operación de energéticos limpios, existe dilación en la implementación de este tipo de proyectos, debido a la falta de coherencia en el precio, inestabilidad regulatoria y ausencia una clara tendencia hacia el uso final de los energéticos, entre otros. 6. Hay una gran propensión hacia el uso del carbón en la gran mayoría de las industrias, toda vez que su precio en notablemente atractivo y no se rige por normas que inciden en fluctuaciones del mismo, situación ventajosa desde la óptica energética, dado que la tecnología utilizada por muchas de las industrias, aún no dispone del equipamiento necesario para la disminución de emisiones contaminantes. 7. El sector textilero ha venido sufriendo en los últimos años de un déficit en el suministro de algodón de producción nacional, aumentando la dependencia de la materia prima importada y los costos de producción. 8. Un buen número de compañías textileras combinan sus actividades de producción con la importación y comercialización de hilazas, hilos y telas aprovechando menores precios de producción de otros países. Existe una fuerte tendencia hacia al cierre de la industria nacional para dedicarse a la comercialización de productos importados, tema de gran preocupación, por las consecuencias que acarrea apara el comportamiento económico del país. 9. La industria textil localizada en el área central del país dispone de tecnologías más avanzadas que en las otras zonas geográficas consideradas, en el que se destaca el proceso de tejeduría como el de mayor progreso. Recomendaciones 1. Dentro de un marco de mercado libre, debe incentivarse la formación de “clusters” que cubran la cadena productiva textil, integrando actividades desde la obtención de la fibra hasta el mercadeo del tejido como producto final, a través de los cuales se pueda desarrollar un plan de reconversión industrial. 2. Es necesario que las autoridades energéticas estudien y definan condiciones llamativas para que procesos tan rentables como la cogeneración o trigeneración puedan desarrollarse y la vez optimicen los recursos energéticos con que cuenta el país, particularmente de aquellos no renovables 3. Debe Incentivarse a las empresas para que con un mejor control de procesos, sin grandes inversiones de capital, logren ahorros importantes en los consumos de energéticos 4. Es urgente que las entidades financieras gubernamentales realicen acciones que faciliten al empresario el acceso a recursos financieros con tasas blandas o semi28 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA blandas, que permitan apalancar proyectos de ahorro de energía, sustitución tecnológica y mejoramiento de procesos. 5. Es importante que los empresarios optimicen las operaciones de las calderas, no solo para la reducción del consumo energético, sino para mejorar las emisiones medio ambientales que ello conlleva. 29 REPÚBLICA DE COLOMBIA MINISTERIO DE MINAS Y ENERGÍA UNIDAD DE PLANEACIÓN MINERO-ENERGÉTICA BIBLIOGRAFIA - AESA - Ahorro De Energía En La Industria .- ANDI - BANCOLDEX: “Perfil Sectorial”.- Septiembre De 2001. - BPR Asociados. Risk Management. Elementos De Riesgo Sectorial .- Sector Textil - Catálogos THEN - CEPIS - CIDETEXCO .- Indicadores Generales Y Oportunidades Tecnológicas Para La Construcción De Ventajas Competitivas. - CIDETEXCO.- A Tejer La Cadena – Junio De 1999 - CONAE .- México - EL COLOMBIANO - ESTI: Energy Savings In Textile Industry.- Save II.- European Commission - Euratex .- Boletín 2000/1 - Fibratolima - FIDE.- Oportunidades De Ahorro De Energía Eléctrica En La Industria Textil - Food And Agricultural Organization Of The United Nations – FAO - Indian Silk, CSB - Industrial Micro Wave Systems - Informe ANIF: “Hilados, Tejidos Y Acabados Textiles” - International Cotton Advisory Commitee – ICAC - IPT, Sao Paulo - Krantz - Manual De Ahorro De Energía En La Industria .- ISA, UPB, ANDI - Manual De Procesos Químicos .- J. Kent. - National Institute Of Standards And Technology - North American Combustion Handbook - OETH, L’observatoire Europeen Du Textile Et De L’habillemennt - Oficina Nacional De Estadísticas De Nueva Zelanda - Pacific Gas Company .- Energy Efficient Operations And Maintenance For Gas Boilers - Picanol - Reiter Link .- “La Certificación De La Calidad, La Importancia Para La Industria Textil Global”.- Mayo De 20 - SIRFS, Comitee Internationale De La Rayonnee Et Des Fibres - Spirax-Sarco - Técnicas De Conservación Energética En La Industria.- Centro De Estudios De La Energía - Textil And Clothing Industry.- European Commission. Werner Steng - Textile Science.- P. Hudson, A. Elapp, D. Kness - Textiles Panamericanos .- Enero-Febrero De 2001 - UPME .- Facilidades De Cogeneración. - Werner International 30