proyecto panavet

Anuncio

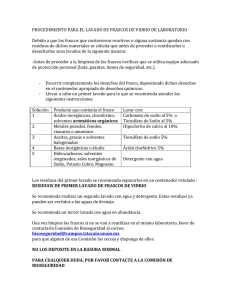

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX Fecha: 2009.11.13 11:51:26 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO VOLUNTAD. CONOCIMIENTO. SERVICIO CARRERA DE MANTENIMIENTO INDUSTRIAL REPORTE FINAL DE ESTADÍA PARA OBTENER EL TÍTULO DE TÉCNICO SUPERIOR UNIVERSITARIO EN MANTENIMIENTO INDUSTRIAL TÍTULO DEL PROYECTO: REHABILITACIÓN DE LA MÁQUINA LAVADORA DE FRASCOS II EMPRESA: PANAMERICANA VETERINARIA DE MÉXICO, S. A. DE C. V. PRESENTA: EDUARDO MENDEZ JIMENEZ ASESOR DE LA EMPRESA: ING. ARTURO SAID CARRASCOZA ASESOR DE LA UTEQ: ING. JUAN CORONA ROMERO SANTIAGO DE QUERÉTARO, QRO. OCTUBRE DE 2009. ÍNDICE Capítulo 1 Introducción …………..……………………………………………… 1 1 Antecedentes de la empresa ……….……..………………………….. 2 2 Giro…………………………………………………………………….. 2 2 Misión………………………………………………………………….. 3 3 Políticas de calidad…………………………………………………….. 4 4 Capítulo 2 Objetivos de calidad…………………………………………………… Organigrama general de la empresa…………………………………….. 4 4 6 6 Capítulo 3 Planteamiento del proyecto ..…………………………………………. 8 8 Objetivos del proyecto………………………………………………… 8 8 Programa de mantenimiento preventivo………………………………. 9 9 Marco conceptual…………... ….…………………………………........ 10 10 Mantenimiento…………………………………………………………. 10 Mantenimiento correctivo……………………………………………... 10 10 Motores eléctricos……………………………………………………… 13 13 Capítulo 4 Lavadoras de frascos…………………………………………………… 15 15 Capítulo 5 Desarrollo del proyecto………………..........………………………… Funcionamiento……………………………………………………….. Seguridad……………………………………………………………... 17 17 19 17 17 19 Actividades realizadas a la máquina lavadora de frascos Primera etapa………………………………………………………….. 20 Segunda etapa…………………………………………………………. 22 Tercera etapa………………………………………………………….. 23 Cuarta etapa…………………………………………………………… 23 Capítulo 6 Resultados y conclusiones ...…………………………………………... Referencias ………………………………………………………….… Curriculum vitae………………………………………………………… 24 26 27 CAPÍTULO 1 INTRODUCCIÓN En la universidad tecnológica de Querétaro conforme a su plan de estudios 70% práctico y 30% teórico se les apoya a los alumnos egresados del 5° cuatrimestre a realizar su estadía enviándolos a diferentes empresas con las cuales se tienen convenios, pretendiendo canalizar sus conocimientos a un nivel industrial que beneficie tanto al alumno como al empresario. La estadía se cubre durante el sexto cuatrimestre en el cual se obtiene el porcentaje práctico. De esta manera se aplican los conocimientos obtenidos dentro de la Universidad y además se encaran directamente con el ámbito laboral. De esta forma el presente proyecto se desarrollo en la empresa Panamericana Veterinaria de México, S.A de C.V denominado rehabilitación de la máquina lavadora de frascos II el cual estará constituido por 6 capítulos: El capítulo 1, se menciona el tipo de proyectó que se va desarrollar. El capítulo 2, contiene todo lo referente a la empresa tal como: antecedentes de la empresa, política, ubicación, giro, clientes etc. El capítulo 3, contiene planteamiento del problema, objetivo del proyecto y cronograma semanal. El capítulo 4, contiene el marco teórico en el cual se plasman definiciones técnicas acorde al proyecto. El capítulo 5, se describen las actividades realizadas a lo largo del proyecto. El capítulo 6, se indica la comparación entre los logros y los objetivos, el aprendizaje y las experiencias obtenidas a lo largo de la estadía. Por último se redactan los anexos o material que no se pudo incluir anteriormente. 1 CAPÍTULO 2 ANTECEDENTES DE LA EMPRESA Panamericana Veterinaria de México, nace en 1971, con presencia en el mercado nacional e internacional, dedicados a la elaboración de productos farmacéuticos y la comercialización de instrumental para uso en animales, ha aportado soluciones efectivas al sector pecuario en un esfuerzo por mejorar su productividad, según sus necesidades. Sus productos, elaborados bajo los más estrictos estándares de calidad se realizan con un espíritu comprometido de servicio al cliente. Fundada en la Ciudad de México, Panavet se trasladó a la ciudad de Querétaro en 1986, para ubicarse en el centro del país, y favorecer su crecimiento en un ambiente más propicio. Hoy a más de tres décadas de su fundación, Panamericana Veterinaria de México es una empresa en franco y constante crecimiento y expansión, que cuenta con una extensa línea de productos farmacéuticos veterinarios e instrumental para uso en animales, cubriendo las necesidades de la mayoría de las especies domésticas. GIRO Panamericana Veterinaria de México, S.A. de C.V. empresa dedicada a la elaboración de productos farmacéuticos veterinarios y comercializadora de instrumental para uso en animales (ver tabla 1), en la actualidad cuenta con un nuevo giro a través de Panavet Mascotas; el mercado con el cual se cubre con la distribución de alimentos para perros y gatos. 2 PROVEEDORES La empresa necesita principalmente productos químicos tales como: isopropanol, etanol, ácido clorhídrico, ácido bórico, aceite comestible, formol, sosa cáustica, metanol, entre otros, además de frascos para el empaque del producto los cuales son suministrados por: *ASTROQUIM *QUÍMICA GENESIS *CEDROSA *POLIGENETIC CLIENTES A continuación se muestran a los principales cliente los cuales se encargan de llevar a cabo la compra, distribución y a su vez uso para su ganado de los productos de Panavet. • Cooperativa de Consumo Ganadero • Veterinaria del Norte • Farmacia Veterinaria “El bramadero” • Bifaga • Antonio Padrón Palacios MISIÓN “Es contribuir a la producción de proteínas de origen animal para beneficio del hombre, mediante el diseño y fabricación de medicamentos farmacéuticos para uso veterinario, que cumplan con la prevención y curación de enfermedades en los animales.” 3 POLÍTICAS DE CALIDAD 1. Producir medicamentos farmacéuticos veterinarios con un nivel de calidad, que cumplan los requerimientos de los clientes. 2. Proveer la capacitación y proporcionar un ambiente seguro de trabajo a nuestros empleados. 3. Establecer medios de control a fin de preservar el entorno ecológico. 4. La rentabilidad a nuestros accionistas. 5. Dar cumplimiento a los requisitos del sistema de gestión de la calidad, persiguiendo mejorar continuamente la eficacia. OBJETIVOS DE CALIDAD A. Prioridad en el control de calidad reportando las no conformidades de productos elaborados durante el proceso de producción. B. Satisfacer las expectativas de los clientes y consumidores reportando mensualmente y mediante la reducción de reclamos o no conformidades sobre productos de la línea Panavet. C. Cumplir con el programa de capacitación de calidad al 80 %. En los próximos 6 meses, con revisiones trimestrales. D. Proveer los recursos necesarios para mantener de manera eficaz las condiciones de seguridad dentro de Panavet, evitando mensualmente los accidentes de trabajo, las condiciones y actos inseguros. E. Asegurar que los residuos peligrosos que representen un riesgo para el medio ambiente o recursos naturales se manejen y controlen total y parcialmente conforme a las disposiciones de la ley de equilibrio ecológico. F. Asegurar que la rentabilidad a los accionistas sea como mínimo el equivalente al porcentaje de inflación en un año calendario, respecto de la inversión de los accionistas. 4 PRODUCTOS En la tabla 1 se muestran los productos elaborados por Panamericana Veterinaria de México, S.A. de C.V. así como el instrumental que comercializa. FARMACÉUTICOS RECONSTITUYENTES PRODUCTOS DE VITAMÍNICOS USO TÓPICO QUIMIOTERAPÉUTICOS DESPARACITANTES Anemin-phos. Ampiestrepcon. Diastopan. Anapiro babesi. Calciproteín fuerte. Flumetasona. Expectorante- Closantel panavet Calciproteín- Ampicilina- broncodilatador. 15%. vitaminado. inyectable. Flumetasona Closantel panavet Calciproteín- Cefriopan-50 RTV. panamericana. 5%. vitaminado RX. Flaxopan inyectable Fluximeg. Closantel panavet Multivit-B. 5%.- Hierro dextran panavet. 5% Vitagalli. Mastipan. Lactrocin 20. L-vrrmifugare al Vitamina ADE. Oxitetracilina Pana-dip. 12% Panavet. Purgante panamericano. Ivel-pan 1% Tabla 1. Productos elaborados por PANAVET. INSTRUMENTAL Agujas Mango para bisturí Alicates Naruguero Bisturí Pinzas para descolar Corta uñas Porta agujas Emasculador Sonda esofágica Jeringas Junta émbolo Tabla 2. Instrumentos que se comercializan. 5 ORGANIGRAMA GENERAL DE LA EMPRESA PANAVET En la figura 1 se muestra el organigrama general de la planta en el cual se específican los diferentes bloques de mando con los que está conformada Panamericana Veterinaria de México, S.A. de C.V; así como la relación entre cada uno de los departamentos. Figura 1. Organigrama de la empresa PANAVET 6 Figura 2. Mapa de la empresa 7 CAPÍTULO 3 PLANTEAMIENTO DEL PROBLEMA Panamericana Veterinaria de México, S.A de C.V (PANAVET), empresa del ramo farmacéutico veterinario utiliza en una de sus diferentes áreas, el proceso de lavado de frascos, el cual es el principio para la realización de la mayoría de sus productos. La empresa cuenta actualmente con dos máquinas lavadoras de frascos (I y II) en el área de lavado de frascos donde son utilizadas para la limpieza de frascos que son empleados para envasar el producto. Las cuales se encuentran en funcionamiento pero una de ellas presenta bastantes deficiencias al llevar acabo el proceso. La máquina lavadora de frasco II, La cual es la que presenta deficiencias en su proceso debido a que requiere un mantenimiento profundo ya que desde hace ocho años no se le había dado un mantenimiento general, por ende los problemas que presenta son ruido excesivo al operarla, la estrella giratoria no avanza solo gira su centro, salida de agua por todas las agujas lo cual lleva a que se mezclen dos tipos de agua diferente y no realice el proceso adecuado de la máquina. Esta máquina es el inicio de un proceso para tener un producto limpio. Por lo cual se llego a la conclusión de darle un mantenimiento profundo, llevando acabo el presente proyecto denominado “rehabilitación de la máquina lavadora de frascos. II”. De este modo tener los beneficios adecuados y lograr un proceso confiable. OBJETIVOS DEL PROYECTO *Rehabilitación de la máquina lavadora de frascos II al 100%. *Reincorporación de la máquina lavadora de frascos al proceso. *Con este mantenimiento profundo, se pretende cero paros imprevistos. *Tener las dos máquinas lavadoras de frascos funcionando en el proceso. 8 PROGRAMA DE MANTENIMIENTO PREVENTIVO 2009. EQUIPO MAY C DESCRIPCIÓN 17 L RACKS R ALUMBRADO R TUBERÍAS 15 TABLEROS 28 AIRE LAVADO-A.C. 3 HORNOS 2 COMPRESORES R RED V.S. INCENDIO L SEÑALIZACIÓN 4 ENGARGOLADORAS 7 LLENADORAS 3 REACTORES 2 LAVADORAS 2 AGITADORES 1 ETIQUETADORA 4 BOMBAS DE AGUA 3 SELLADORAS R RED TIERRA FÍSICA 1 TRANSFORMADOR 10 CARROS TRANSP. 4 TANQUES ACERO 2 AUTOCLAVES 1 DEHUMIFICADOR 3 PATINES 1 POLIPASTO 1 TÚNEL TÉRMICO 2 CODIFICADORAS 4 FLUJO LAMINAR 1 GEN. DE VAPOR 2 MESAS BANDA 1 ÓSMOSIS INVERSA 1 MOLINO COLOIDAL 1 VISCOSÍMETRO 5 ESTUFAS 2 BOMBAS DE VACÍO 1 VORTEX 1 REFRIGERADOR 2 CAMPANAS DE EXT. 2 PARRILLA C/AGIT. 2 MEZCLADORAS L EDIFICIOS JUN 18 19 20 21 JUL 22 23 24 25 AGO 26 27 28 29 30 31 32 SIMBOLOGÍA R PROGRAMADO L = LOTE REALIZADO R = RED REPROGRAMADO C = CANTIDAD DE EQUIPOS Tabla 3. Programa de mantenimiento preventivo 9 CAPÍTULO 4 MARCO CONCEPTUAL Mantenimiento Se dedica a la conservación de equipo de producción, para asegurar que éste se encuentre constantemente y por el mayor tiempo posible, en óptimas condiciones de confiabilidad y que sea seguro de operar. Mantenimiento Correctivo Este mantenimiento también es denominado “mantenimiento reactivo”, tiene lugar luego que ocurre una falla o avería, es decir, solo actuará cuando se presenta un error en el sistema. En este caso si no se produce ninguna falla, el mantenimiento será nulo, por lo que se tendrá que esperar hasta que se presente el desperfecto para recién tomar medidas de corrección de errores. Este mantenimiento trae consigo las siguientes consecuencias: • Paradas no previstas en el proceso productivo. • Afecta las cadenas productivas, es decir, que los ciclos productivos posteriores se verán parados a la espera de la corrección de la etapa anterior. • Presenta costos por reparación y repuestos no presupuestados, por lo que se dará el caso que por falta de recursos económicos no se podrán comprar los repuestos en el momento deseado. • La planificación del tiempo que estará el sistema fuera de operación no es predecible. 10 Mantenimiento Preventivo Este mantenimiento también es denominado “mantenimiento planificado”, tiene lugar antes de que ocurra una falla o avería, se efectúa bajo condiciones controladas sin la existencia de algún error en el sistema. Se realiza a razón de la experiencia y pericia del personal a cargo, los cuales son los encargados de determinar el momento necesario para llevar a cabo dicho procedimiento; el fabricante también puede estipular el momento adecuado a través de los manuales técnicos. Presenta las siguientes características: • Se realiza en un momento en que no se esta produciendo, por lo que se aprovecha las horas ociosas de la planta. • Se lleva a cabo siguiendo un programa previamente elaborado donde se detalla el procedimiento a seguir, y las actividades a realizar, a fin de tener las herramientas y repuestos necesarios “a la mano”. • Cuenta con una fecha programada, además de un tiempo de inicio y de terminación preestablecido y aprobado por la directiva de la empresa. • Esta destinado a un área en particular y a ciertos equipos específicamente. • Permite a la empresa contar con un historial de todos los equipos, además brinda la posibilidad de actualizar la información técnica de los equipos. • Permite contar con un presupuesto aprobado por la directiva. Mantenimiento Predictivo Consiste en determinar en todo instante la condición técnica (mecánica y eléctrica) real de la máquina examinada, mientras esta se encuentre en pleno funcionamiento, para ello se hace uso de un programa sistemático de mediciones de los parámetros más importantes del equipo. 11 El sustento tecnológico de este mantenimiento consiste en la aplicaciones de algoritmos matemáticos agregados a las operaciones de diagnóstico, que juntos pueden brindar información referente a las condiciones del equipo. Tiene como objetivo disminuir las paradas por mantenimientos preventivos, y de esta manera minimizar los costos por mantenimiento y por no producción. La implementación de este tipo de métodos requiere de inversión en equipos, en instrumentos, y en contratación de personal calificado. Técnicas utilizadas para la estimación del mantenimiento predictivo: • Analizadores de Fourier (para análisis de vibraciones) • Endoscopia (para poder ver lugares ocultos) • Ensayos no destructivos (a través de líquidos penetrantes, ultrasonido, radiografías, partículas magnéticas, entre otros) • Termovisión (detección de condiciones a través del calor desplegado) • Medición de parámetros de operación (viscosidad, voltaje, corriente, potencia, presión, temperatura, etc.) Mantenimiento Proactivo Este mantenimiento tiene como fundamento los principios de solidaridad, colaboración, iniciativa propia, sensibilización, trabajo en equipo, de modo tal que todos los involucrados directa o indirectamente en la gestión del mantenimiento deben conocer la problemática del mantenimiento, es decir, que tanto técnicos, profesionales, ejecutivos, y directivos deben estar consientes de las actividades que se llevan a acabo para desarrollas las labores de mantenimiento. Cada individuo desde su cargo o función dentro de la organización, actuará de acuerdo a este cargo, asumiendo un rol en las operaciones de mantenimiento, bajo la premisa de que se debe atender las prioridades del mantenimiento en forma oportuna y eficiente. 12 El mantenimiento proactivo implica contar con una planificación de operaciones, la cual debe estar incluida en el Plan Estratégico de la organización. Este mantenimiento a su vez debe brindar indicadores (informes) hacia la gerencia, respecto del progreso de las actividades, los logros, aciertos, y también errores. Motores eléctricos Dispositivos que se utilizan para convertir la energía eléctrica en mecánica, o a la inversa, con medios electromagnéticos. A una máquina que convierte la energía mecánica en eléctrica se le denomina generador, alternador o dínamo, y a una máquina que convierte la energía eléctrica en mecánica se le denomina motor. Dos principios físicos relacionados entre sí sirven de base al funcionamiento de los generadores y de los motores. El primero es que un conductor que se mueve a través de un campo magnético, o si está situado en las proximidades de otro conductor por el que circula una corriente de intensidad variable, se establece o se induce una corriente eléctrica en el primer conductor. El principio opuesto es cuando una corriente pasa a través de un conductor situado en el interior de un campo magnético, éste ejerce una fuerza mecánica sobre el conductor. La máquina dinamoeléctrica más sencilla es la dínamo de disco desarrollada por Faraday, que consiste en un disco de cobre que se monta de tal forma que la parte del disco que se encuentra entre el centro y el borde quede situada entre los polos de un imán de herradura. Cuando el disco gira, se induce una corriente entre el centro del disco y su borde debido a la acción del campo del imán. El disco puede fabricarse para funcionar como un motor mediante la aplicación de un voltaje entre el borde y el centro del disco, lo que hace que el disco gire gracias a la fuerza producida por el campo magnético. El campo magnético de un imán permanente sólo tiene fuerza suficiente como para hacer funcionar un dínamo pequeño o motor. Por ello, los electroimanes se emplean en máquinas grandes. Tanto los motores como los generadores tienen dos unidades básicas: el inductor, que crea el campo magnético y que suele ser un electroimán, y la armadura 13 o inducido, que es la estructura que sostiene los conductores que cortan el campo magnético y transporta la corriente inducida en un generador, o la corriente de excitación en el caso del motor. La armadura es por lo general un núcleo de hierro dulce laminado, alrededor del cual se enrollan los cables conductores. Motores de corriente alterna Se diseñan dos tipos básicos de motores para funcionar con corriente alterna polifásica: los motores síncronos y los motores de inducción. El motor síncrono es en esencia un alternador trifásico que funciona a la inversa. Los imanes del campo se montan sobre un rotor y se excitan mediante corriente continua, y las bobinas de la armadura están divididas en tres partes y alimentadas con corriente alterna trifásica. La variación de las tres ondas de corriente en la armadura provoca una reacción magnética variable con los polos de los imanes del campo, y hace que el campo gire a una velocidad constante, que se determina por la frecuencia de la corriente en la línea de potencia de corriente alterna. El motor de inducción de caja de ardilla que se usa comúnmente utiliza alimentación trifásica. La armadura de este tipo de motor consiste en tres bobinas fijas y es similar a la del motor síncrono. El elemento rotatorio consiste en un núcleo, en el que se incluye una serie de conductores de gran capacidad colocados en círculo alrededor del árbol y paralelos a él. Cuando no tienen núcleo, los conductores del rotor se parecen en su forma a las jaulas cilíndricas que se usaban para las ardillas. El flujo de la corriente trifásica dentro de las bobinas de la armadura fija genera un campo magnético rotatorio, y éste induce una corriente en los conductores de la jaula. La reacción magnética entre el campo rotatorio y los conductores del rotor que transportan la corriente hace que éste gire. Si el rotor da vueltas exactamente a la misma velocidad que el campo magnético, no habrá en él corrientes inducidas, y, por tanto, el rotor no debería girar a una velocidad síncrona. En funcionamiento, la velocidad de rotación del rotor y la del campo difieren entre sí de un 2 a un 5%. Esta diferencia de velocidad se conoce como caída. 14 Los motores con rotores del tipo jaula de ardilla se pueden usar con corriente alterna monofásica, utilizando varios dispositivos de inductancia y capacitancia, que alteren las características del voltaje monofásico y lo hagan parecido al bifásico. Estos motores se denominan motores multifásicos o motores de condensador (o de capacidad), según los dispositivos que usen. Los motores de jaula de ardilla monofásicos no tienen un par de arranque grande, y se utilizan motores de repulsión - inducción para las aplicaciones en las que se requiere el par. LAVADORA DE FRASCOS La máquina lavadora de frascos, está constituida por un mueble de acero inoxidable, un sistema de circulación de agua o fluido de lavado. El funcionamiento de la máquina consiste fundamentalmente de la circulación de agua por medio de una bomba que la toma de un reservorio, la filtra por medio de filtros adecuados para el grado de limpieza a lograr, y por una cañería lo envía al sistema de agujas por donde sale, proyectándose en el interior de los envases a lavar. También el agua impulsada por la bomba se utiliza para realizar el lavado exterior de los envases. El ciclo de lavado se puede regular según la necesidad del usuario y consta de las siguientes etapas: I: lavado del interior del envase; II: lavado externo por medio de la tapa ducha; III: inyección de aire filtrado para expulsar el agua retenida en las agujas; IV: lavado final, con agua destilada o limpia. POLEAS Y BANDAS El sistema de poleas y banda es una forma simple, barata y efectiva de transmitir movimiento entre dos ejes. Normalmente los ejes son paralelos y giran en el mismo sentido, pero es posible, mediante el uso de bandas planas, hacerlos girar en sentidos opuestos y con ciertas restricciones, también es posible transmitir entre ejes colocados a 90°. Este sistema ofrece flexibilidad en la distancia entre los centros de los ejes, su montaje no exige una alineación tan precisa como otros sistemas, no requiere lubricación, requiere poco mantenimiento y la elasticidad de la banda amortigua cargas pico y vibraciones torsionales. 15 Se pueden emplear bandas con superficie de contacto lisa (planas o de sección trapezoidal) que no generan ruido ni vibraciones o poleas y bandas dentadas para evitar el deslizamiento y mantener la sincronización entre los ejes. TIPOS DE BANDAS Las bandas pueden ser de construcción continua, también llamada sinfín, o abiertas, en las que la unión de los extremos se hace durante el montaje. La clasificación más común se basa en la forma de la sección de la banda. La banda plana tiene una sección rectangular y el contacto con la polea se da en la superficie interior de la banda. En la banda trapezoidal tipo V, el contacto es en las paredes cónicas de la banda. En la banda de sección redonda tipo O, el contacto en el semicírculo interior de la sección de la banda. Y en las poleas y bandas dentadas, el contacto es entre los dientes de ambos elementos. AGUA SUAVIZADA: es un producto libre de dureza de calcio o de magnesio, mediante procesos de filtrado y de resinas para así, darle la libertad de trabajar en sistemas de enfriamiento, evitar incrustaciones y evitar deterioro de materiales en proceso. 16 CAPÍTULO 5 DESARROLLO DEL PROYECTO El siguiente procedimiento de lavado de frascos tiene como objetivo ayudar a comprender la operación de trabajo de la máquina. FUNCIONAMIENTO a) El encendido de las máquinas se lleva acabo oprimiendo el botón de arranque. b) Purgar el filtro de entrada del aire para desalojar el agua acumulada: esto se lleva acabo mediante el aflojamiento del tornillo que se encuentra en la parte inferior del filtro. c) También purgar la capsula filtrante del agua desmineralizada por medio de la llave de paso. d) Verificar que no se encuentren obstruidas las salidas de las agujas. e) El lavado de frasco lo realizan dos personas. Cómo se realiza el lavado de frascos: 1) La primera persona coloca los frascos en una de las mesas de acero inoxidable y procederá a insertarlos a las agujas; teniendo cuidado de no doblar estas. 2) El frasco en interior de la máquina primero es lavado interior y exterior con agua suavizada proveniente del tanque de acero #1 y después sopleteado con aire regulado. 17 3) Posteriormente el interior del frasco se lava con agua de osmosis inversa que proviene del tanque #2. 4) La segunda persona se colocará en la parte izquierda de la máquina y debe sacar el frasco lavado, colocando charolas de acero inoxidable: estas charolas se descansan en una mesa del mismo material. 5) Finalmente las charolas llenas de frascos lavados se pondrán en los carros para dirigirse a los hornos. f) Una vez terminado el lavado de frasco se procede a apagar el equipo con el botón de paro. Figura 3. Lavadora de frascos 18 SEGURIDAD El operador que trabaje en estas máquinas debe portar el uniforme y el equipo de seguridad que consta de lo siguiente: filipina, zapatos de seguridad, cofia, cubre boca, guantes de hule tipo látex, mandil y lentes de seguridad. Descripción: a) Que se encuentre el equipo en óptimas condiciones de funcionamiento. b) Revisar que todos los elementos y accesorios a utilizar estén limpios y aprobados por control de calidad. c) Una vez aprobada la limpieza por control de calidad se procederá a llenar el tanque de acero inoxidable núm.1 con agua desmineralizada, y el tanque núm.2 con agua de osmosis inversa. La cantidad de agua debe ser de 40 lts, en cada tanque. d) Nunca se deben hacer funcionar las lavadoras si estos tanques están vacíos. e) Verificar la presión del aire por medio del manómetro que se localiza en la tubería de alimentación de las lavadoras: la presión máxima a la cual se ajustará, debe ser de 1.5 kg/cm, siendo el rango óptimo de trabajo entre 0.5 y 1.0 kg/cm de presión. f) Verificar que todas las conexiones estén perfectamente ensambladas. 19 ACTIVIDADES REALIZADAS A LA MÁQUINA LAVADORA DE FRASCOS II PRIMER ETAPA Una vez estando la máquina el departamento de mantenimiento, procedió a su despiece total de la máquina lavadora de frascos, es decir hasta dejar el cuerpo de la máquina sin ningúna de sus partes de funcionamiento. Figura 4. Despiece de la máquina Posteriormente se procedió a revisar minuciosamente cada una de las partes que componen la máquina, efectuando cambio de: *Bandas *Baleros *Cambio de aceite *Mangueras *Abrazadera 20 La parte mecánica se mando hacer con un proveedor externo una pieza soldada en la tuerca, donde la pieza se le hizo un barreno con el fin de que esta hiciera presión al plato y como tal girara a la par con la estrella al momento de que la flecha hiciera el movimiento. Figura 5. Pieza soldada Ya teniendo la pieza y corregidas todas las partes constitutivas que integran la máquina, se efectuó el armado. Figura 6. Pieza mecánica armada 21 Una vez terminado el armado se efectuaron pruebas en el departamento de mantenimiento en el cual se observo que el ruido excesivo había desaparecido y que la flecha giraba a la par con la estrella. Pero aún seguía presentando salida de agua por todas las agujas. SEGUNDA ETAPA Ya vistos los resultados con la prueba que se hizo, se volvió a desmontar la máquina parte por parte hasta dejar solo el funcionamiento mecánico, se revisó si la pieza ya armada tenia algún espacio entre la estrella y la base que esto nos llevara a que el agua estuviera saliendo por todas las agujas. Ya que se observo la pieza, se mando hacer una ranura para ponerle un empaque y un desbaste en la base para que se acoplara y no tuviera salida de agua por todas las agujas. Figura 7. Pieza que se desbasto 22 TERCERA ETAPA Posteriormente después de que se le hicieron los ajustes a la pieza se procedió al armado de la máquina nuevamente en el departamento de mantenimiento, ya armada la máquina se puso a funcionar y se observo que trabaja normal ya no presentaba problemas en salida de agua por todas las agujas, y no presentaba ruido excesivo. Teniendo la máquina funcionando en el departamento de mantenimiento. Se propuso mandar hacer una flecha nueva para llegar a evitar un paro inesperado, ya que esta presentaba los hilos muy dañados donde iba la contratuerca y podría llegar a dañarse. CUARTA ETAPA Ya que se dió luz verde para mandar fabricar la flecha. Se volvió a desmontar la parte mecánica de la máquina pieza por pieza, se mando hacer la flecha, ya teniendo la flecha se efectuó al armado final, se realizaron pruebas finales en el departamento de mantenimiento, se observó que la máquina trabajaba normal, posteriormente se llevo al área de lavado de frascos, en donde se inicio con el lavado de un lote. 23 CAPÍTULO 6 RESULTADOS Y CONCLUSIONES Los objetivos presentados en la empresa donde estuve 4 meses haciendo la parte final de la carrera técnica en mantenimiento industrial, se cumplieron satisfactoriamente los objetivos que se emplearon ya que la máquina lavadora de frascos fue reincorporada al proceso como se había planeado. OBJETIVOS Rehabilitación de máquina lavadora de frascos II al 100%. RESULTADO OBTENIDO La máquina lavadora de frascos quedo funcionando a su perfección, sin ninguna falla. Reincorporación de la máquina lavadora de frascos al proceso. La máquina se reincorporo al área de lavado sin que tuviera ningún problema que afectara el proceso. Tener las dos máquinas lavadoras de frascos funcionando en el Las dos máquinas lavadoras de frascos proceso. están funcionando al 100% y realizando un proceso adecuado. Tabla 4. Resultado de objetivos 24 Conclusiones La realización de la estadía es una gran oportunidad de poner en práctica los conocimientos obtenidos en la Universidad, así uno se da cuenta de las capacidades, conocimientos, habilidades y las fortalezas que tenemos, al transcurso de los días uno aprende más y con la práctica es más fácil realizar las siguientes actividades, fue una experiencia bonita el hecho de poder entrar de lleno a lo que es el mantenimiento industrial directamente, el proyecto que realicé, así como las demás actividades de apoyo, me fueron muy útiles, ya que cada equipo tiene diferentes sistemas y formas de operar. En el transcurso de la estadía, aprendí a corregir fallas en máquinas, equipos e inmuebles, observando la grande diferencia que existe en la teoría que se da en un salón de clases, a lo que se vive en la industria, al ver de una manera real la responsabilidad y dedicación que debemos tomar en el sector productivo. De manera personal, la estadía me deja grandes conocimiento y espero que con el tiempo las pueda seguir poniendo en práctica, para que al igual siga aprendiendo de los demás y aportar a los que necesiten de mis conocimientos para una mayor realización como Técnico Superior Universitario. 25 Referencias. MARKS. Manual del Ingeniero Mecánico. Mc GRAW –HILL. ELONKA, Michael. Operación de Plantas Industriales. Mc www.monografias.com/trabajos15mantenimiento-industrial www.hornosautomáticos.com/industriales.swf 26 CURRÍCULUM VITAE. “Eduardo Méndez Jiménez nace el 16 de febrero de 1988 en la ciudad de Querétaro, Qro. Realiza sus estudios de primaria en la escuela republica federal y del senado (19942000) y la secundaria en la escuela mariano Escobedo (2000-2003). Posteriormente en el COBAQ 7 El Márquez (2003-2006). Hace sus estudios profesionales en la carrera de mantenimiento industrial de la UTEQ (2007-2009) llevando acabo su estadía en la empresa Panamericana Veterinaria, S.A. de C,V. Ha trabajado en la empresa KAISER como auxiliar en mantenimiento en aire acondicionado (2007-2009). Sabe manejar programas computacionales como Autocad, paquete office 2007 e Internet, es hábil en manejo de máquinas herramientas, sabe trabajar en equipo, se desempeña bien ambientes bajo presión y se esta superando permanentemente. 27