ANÁLISIS DE FALLAS EN EL PROCESO DE SOLDADURA

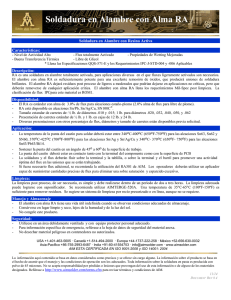

Anuncio