TÉCNICO SUPERIOR UNIVERSITARIO EN

Anuncio

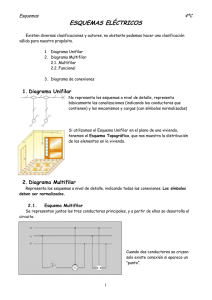

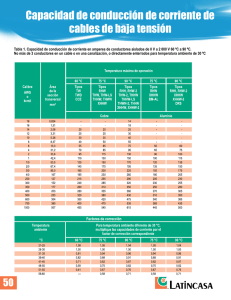

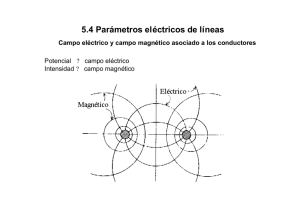

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, email=vcruz@uteq.edu.mx, c=MX Fecha: 2014.01.30 14:49:38 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: DISEÑO Y REALIZACION DE DIAGRAMA ELECTRICO UNIFILAR Empresa: AUTO CAST MEXICO S.A. DE C.V. Memoria que como parte de los requisitos para obtener el título de: TÉCNICO SUPERIOR UNIVERSITARIO EN MANTENIMIENTO AREA INDUSTRIAL Presenta: Eduardo Guerrero Charnichart Asesor UTEQ Asesor de la Organización Ing. David Conde Salinas Ing. Hugo Fragoso Puga Santiago de Querétaro, Qro Enero 2014 1 RESUMEN Este trabajo facilita el conocimiento de las distintas representaciones para la ejecución e interpretación de planos de instalaciones industriales. Permite conocer en detalle la fisonomía, funcionamiento y representación de todos los componentes de una instalación industrial. Se convierte en una útil herramienta de apoyo. Así contar con los planos para posibles modificaciones o cambios de acuerdo a las exigencias de la empresa o posibles fallas que se presenten en la red eléctrica. El contenido de este trabajo está estructurado en una serie de capítulos en donde se analizan la instalación industrial de la empresa AUTO CAST S.A DE C.V. desde punto de vista de su representación. La normativa, simbología, descripción de los elementos, integrantes de la instalación desde el punto de vista del dibujo de planos eléctricos como unifilares. Este trabajo ha sido realizado mediante una labor de investigación bibliográfica, redacción de contenidos y dibujo a través de AutoCAD Como resultado final se presenta un trabajo en formato papel y en formato de libro electrónico. 2 DESCRIPTION My internship was at AUTO CAST. This is a center of research and technical assistance which is responsible for developing technological solutions. It is very clean and productive. It has big lines of production. My boss was Mr. Fragoso, who is the head of the maintenance area, is a great person, charismatic and a great leader. He is short, thin, he has white skin and he is very supportive to work with his staff. Eduardo Guerrero Charnichart 3 INDICE RESUMEN………………………………………………………………….…………....2 DESCRIPTION…..…………………………………………………………….…………3 INDICE………………………………………………………………………………… 4 I. INTRODUCCIÓN…………………………………………………………………….. 5 II. ANTECEDENTES………………………………………………………………….. 8 III. JUSTIFICACION……………………………………………………………………… 17 IV. OBJETIVOS……………………………………………..………………………..… 19 V. ALCANCE…………………….. ……………………………………………………. 21 VI. ANALISIS DE RIESGOS…………………………………………………………… 22 VII. FUNDAMENTACIÓN TEORICA…………………………………………………….. 25 VIII. PLAN DE ACTIVIDADES………..……………………………………………… 44 IX. RECURSOS MATERIALES Y HUMANOS…………………………………………. 46 X. DESARROLLO DEL PROYECTO …………………………………………………. 47 XI. RESULTADOS OBTENIDOS………………………………………………………. 77 XII. CONCLUSIONES Y RECOMENDACIONES………………………………………… 78 XIII. ANEXOS. XIV. BIBLIOGRAFIA. 4 I.- Introducción La Universidad Tecnológica de Querétaro (UTEQ) de acuerdo a su plan de estudios y modelo educativo basado en ideologías implementadas en un 70/30 donde en un 70% del tiempo dentro del curso de alguna de sus carreras se basa en la enseñanza “Practica” y un 30% “Teórica” Ofrece ventajas a los estudiantes, que hayan terminado la educación media superior, una formación intensiva que les permita incorporarse, en corto tiempo, al trabajo productivo o a continuar sus estudios. Imparten estudios de calidad y de formación polivalente que permiten al egresado desempeñarse profesionalmente en una amplia gama de actividades productivas. Combinan los estudios en el aula (parte teórica), y en talleres y/o laboratorios con prácticas. El último cuatrimestre se cursa la estadía en el sector productivo de bienes y servicios. Impulsan aptitudes, conocimientos y habilidades del estudiante para que se desempeñe profesionalmente en el mercado laboral, prestar sus servicios libremente o establecer su propia empresa. El modelo educativo que establece la UTEQ tiene en base algunos atributos como la Polivalencia Para otorgar una formación profesional en uno o varios 5 grupos de actividades de los procesos productivos, o en actividades generables aplicables a todas las ramas de producción. La Intensidad en el proceso enseñanza-aprendizaje, logrando la optimización del tiempo para formar en un período de dos años (3,240 horas), los recursos humanos requeridos por la sociedad y la empresa. También como la Flexibilidad Para adecuar los planes y programas de estudio a los constantes cambios que permite el cierre de carreras que no cumplan con la demanda de la empresa y la apertura oportuna y acertada de nuevas carreras, cubriendo así las necesidades de la región. En este caso mediante al tiempo asignado a realizar la Estadía Profesional que establece la Universidad Tecnológica de Querétaro para obtener el título de “Técnico Superior Universitario en Mantenimiento Industrial” se presenta el desarrollo de una Memoria de un proyecto realizado en el campo laboral el cual se desarrolló en la empresa AUTO CAST México S.A. de C.V. El desarrollo de la memoria del proyecto trata principalmente en la elaboración de un diagrama eléctrico unifilar de la nave en general con seguimiento a realizar modificaciones en el lay out de la planta, conexionado y distribución de la red de alumbrado e identificación de red de tierras físicas y creación de una memoria de cálculos eléctricos que evalúan el consumo eléctrico de la nave. 6 La importancia de este proyecto es sumamente importante ya que por orden de mandatarios de la compañía demandan contar con esta documentación ya que es exigida por empresas externas como lo son protección civil estatal y tal como la compañía suministradora de energía en este caso CFE. La mejor manera de desarrollar este proyecto es acudir al apoyo del personal que cuenta con mayor antigüedad de la planta. Además de que se cuenta con el total apoyo de gerentes tal como el gerente de mantenimiento y producción y aprobaciones de avances como el gerente general de la planta que se involucraran en profundidad para la entrega de un proyecto eficaz que reúnan los requisitos exigidos por empresas exteriores. 7 II.- Antecedentes La empresa AUTO CAST MÉXICO S.A. DE C.V. existe aproximadamente desde hace 5 años atrás, relativamente es una empresa joven que se encuentra en crecimiento las instalaciones de la planta se encuentra en el parque industrial Bernardo Quintana Av. De las Fuentes N° 9 en el Marques Querétaro. Su principal producción se deriva para el ramo automotriz ya que cuenta con líneas de producción de inyección y troquelado de piezas automotrices. Dentro de sus instalaciones cuenta con áreas de fundición de material el cual es el mismo que se trabaja durante el proceso de producción este material es el ZAMAK que es una aleación de zinc, aluminio, magnesio y cobre con alta resistencia de tracción con una densidad de 6.6 g/cm3 y su punto de fundición es a 386°C Sus principales clientes son PHILIPS, HILEX MEXICANA, ALPHA HILEX, URREA, ASSA ABLOY el proceso de producción de sus piezas comienza desde el punto de inyección para después continuar con el troquelado de las piezas al finalizar se les da un tratamiento de vibrado para retirar posibles rebabas y que obtengan un acabado único para finalizar con un proceso de inspección. 8 Los diagramas eléctricos unifilares nos ayudan a saber cuáles son las consecuencias de; desconectar un equipo, que parte de nuestra infraestructura quedará sin suministro de energía eléctrica o cuáles son los equipos de mayor importancia en el sistema. En la gestión de un sistema eléctrico, los diagramas unifilares permiten conocer en pocos minutos como está organizado. Al igual es de suma importancia contar con el diagrama unifilar de la instalación eléctrica del centro de trabajo actualizado y con el cuadro general de cargas instaladas y por circuito derivado, con el fin de que una copia se encuentre disponible para el personal que realice el mantenimiento a dichas instalaciones. Ya que la norma 029 de la Secretaría del Trabajo y Prevención Social, en el punto 5.2 de las obligaciones de los patrones lo demanda. El propósito de un diagrama unifilar es el de suministrar en forma concisa información significativa acerca del sistema ya que la importancia de las diferentes partes de un sistema varía con el problema, y la cantidad de información que se incluye en el diagrama depende del propósito para el que se realiza. Este documento tiene una validez de suma importancia ya que con la memoria de cálculo y estudio de los circuitos de la nave en general se podrá establecer una propuesta de que en un tiempo a largo plazo de puede generar prolongamiento de circuitos si se desea adquirir maquinaria nueva, aunque contribuyentes y encargados de mantenimiento hipotéticamente aseguran que 9 sin los cálculos es posible con esta documentación la aprobación de futuras instalaciones será en un menor tiempo establecidas. 10 DATOS TECNICOS DEL AREA DE ESTANCIA Generalidades de la empresa Nombre o razón social: Auto Cast de México S.A de C.V Dirección: Av. De las fuentes Nº 9 parque industrial Bernardo Quintana, col. Municipio del marqués, Santiago de Querétaro. Tel.: 52 (442) 223-5500 / 52 (442) 223-5505 Fax: (442) 2215180 Mapa de localización: 11 Giro de la empresa: Auto Cast México S.A. de C.V., es una empresa que se dedica a la manufactura de piezas de zamak. Es una empresa mediana y pertenece a la rama metalúrgica. Misión, Visión Y Políticas MISION Crear estrategias que nos permitan la integración de nuevos productos, a la mejora continua de los existentes y de nuestros servicios dentro de un ambiente motivante de trabajo, para lograr la satisfacción de nuestros clientes, crecimiento y rentabilidad de nuestra compañía. VISION Ser líderes en la fabricación de partes y productos de calidad mundial manufacturados en inyección a presión de zamak y aluminio, logrando siempre la satisfacción del cliente a través de la mejora continua e innovación que nos permitan ser rentables y mantener tecnología de vanguardia, dar oportunidades de desarrollo al personal, preservar la armonía con el medio ambiente y la comunidad. 12 POLITICA DE CALIDAD Lograr la satisfacción de nuestros clientes proporcionando productos y servicios de calidad, a través del trabajo en equipo y la mejora continua. PRODUCTOS Y CLIENTES. PRODUCTOS CLIENTES MANILLA DE MESA HEAR HOUSING URREA FLANGE ELICA HI-LIFE RETRACTOR YALE SLIDER HARADA CONECTING ROD SCHNEIDER ELECTRIC STIFPLATTE BOS CASING CAP ALPHA HI-LEX LEVER RH Y LH ASSA ABLOY BASE SANMINA SC JABONERA AMERICA 13 CLASS LAYOUT 14 Esta planta está conformada por: Área de inyección En el área de inyección se cuentan con 10 máquinas inyectoras de zamak (FRECH, LK Y PRODUCER) y es donde se produce las piezas de zamak. Área de rebabeo En el área de rebabeo se quita toda aquella rebaba que queda después de salir del área de vibrado. Área de vibrado y secado Se cuentan con dos máquinas vibradoras y dos máquinas secadoras. En esta área se pasa por un proceso de vibrado para que se quite la mayor parte de rebaba que queda una vez troquelada la pieza Área de troquelado Se cuentan con cuatro prensas donde se montan los troqueles. En esta área se troquelan las piezas que vienen del área de inyección ya que salen con colada. 15 Área de inspección. En esta área se inspeccionan las piezas para poder darle salida al producto ya terminado. Taller mecánico Área de mantenimiento Estacionamiento Anden de carga y descarga Comedor Oficinas Área de lubricantes Área de la torre de enfriamiento y compresor principal 16 III.- Justificación Del Proyecto La empresa AUTO CAST S.A.DE C.V. no cuenta con ningún plano unifilar en sus instalaciones ya que es una empresa con un promedio de 40 equipos por lo cual es indispensable para el departamento de mantenimiento y así para facilitar la localización de cada equipo o suministro de energía y capacidad instalada de los interruptores y no sobrecargarlos. El Diagrama Unifilar del sistema eléctrico es un elemento importante para entender el sistema y el orden de las conexiones. Él puede ser especialmente crítico para transmitir informes durante el planeamiento, la instalación, la puesta en marcha o el mantenimiento del sistema. Estos diagramas evidencian los principales componentes como Grupos Generadores, equipos de conmutación de energía, relés de protección, protección contra sobre-corriente y el esquema general de conexiones. Un Diagrama Unifilar debe ser desarrollado lo antes posible en el planeamiento del proyecto como apoyo en el diseño del sistema. El motivo principal de que no se cuente con diagramas eléctricos unifilares posiblemente sea por circunstancias que se trasladan desde el arranque de la compañía ya que al momento de realizar los trámites de acometida de alimentación eléctrica este se presentó como un proyecto. No se contaba con ningún tipo de maquinaria por tal motivo no fue de exigencia los diagramas eléctricos ni tampoco alguna documentación de memoria de cálculos eléctricos 17 de consumo máximos y mínimos. Al obtener dicha aprobación los mandatarios y dueños de la empresa lograron en un corto tiempo obtener toda la maquinaria con lo que se trabaja hoy en día. Con la creación del diagrama eléctrico unifilar general se dará conocimiento al personal de mantenimiento y así como el resto de personal de la planta la localización de los circuitos y en caso de alguna falla cuáles serán sus posibles consecuencias. Se darán a conocer los valores de los interruptores y con relación a la creación de la memoria de cálculo se podrá establecer si los interruptores instalados son los adecuados de acuerdo a su carga, se conocerá la posible carga excesiva que contenga algún circuito y dar propuestas para corregirlas El conocimiento que se proporcionara al desarrollar tanto los diagramas eléctricos, memoria de cálculo, planos de distribución de alumbrado y tierras físicas proporcionara a los directivos de la planta contar con la aprobatoria de centros de protección civil y presentar la documentación ante la Secretaria de Trabajo y Prevención Social (STPS) cumplir con la norma 029-2005 que demanda que es obligación del patrón contar con diagramas eléctricos unifilares actualizados para la seguridad del personal que labora en la planta 18 IV.- Objetivos El objetivo de este proyecto es lograr la identificación de la instalación eléctrica tanto en la toma de energía como en iluminación. De igual forma cada una de las tomas de corriente eléctrica. Así mismo se actualizara el diagrama unifilar para facilitar la identificación del cableado cuando se presente alguna falla, tanto en la línea de fuerza como en la iluminación. Algunos objetivos y particulares que se pretenden cumplir son: - Elaboración de diagrama eléctrico unifilar general - Realizar memoria eléctrica general - Diseño y modificaciones de lay out de nave - Distribución de alumbrado y red de tierras físicas Estos objetivos se cumplirán con un orden lógico ya que se realizara cronológicamente ya que para realizar el diagrama eléctrico debes conocer perfectamente la planta y así se cumplirán las modificaciones de lay out para realizar los cálculos se debe tener conocimiento las canalizaciones y los conductores de distribución por toda la planta ya sea que se deriven de tableros principales o secundarios, para tener un conocimiento de la red de distribución de tierras físicas se analizará y estudiara la distribución eléctrica desde la acometida y es allí donde se podrá identificar los calibres de tierra y como las fases, cálculos de relación de transformación y soporte de los interruptores. 19 Cuando se obtengan todos estos datos es posible diseñar y determinar el diagrama unifilar ya que se tendrá un conocimiento basto de la instalación de la nave desde el calibre de los conductores hasta el cálculo de cargas por equipo. Los objetivos establecidos con el transcurro y desarrollo del proyecto por necesidad de seguir a los siguientes pasos o exigencias de los mandatarios se tendrán que cumplir satisfactoriamente. Cuando se tenga como resultado los planos de diagrama unifilar con sus respectivos cuadros de cargas tanto como general y por circuito se emplearan formulas básicas eléctricas que se documentaran en la memoria eléctrica de la empresa Al final cuando estos pasos se encuentren concluidos se pasara a realizar la identificación y estudio eléctrico de la segunda acometida con la que se cuenta que esa diseñada únicamente para el alumbrado de la planta y contactos bifásicos de las oficinas con esto se empleara el diseño de un plano de la distribución eléctrica de alumbrado general e identificación mediante plano de los contactos monofásicos, bifásicos y trifásicos de la planta en general. Al concluir y llegar a estos objetivos se realizara el cálculo de caída de tensión por distancia por equipo y propuesta de balanceo de circuitos sobrecargados. 20 V.- Limitaciones Y Alcances Los alcances que se obtendrán en este proyecto practica y teóricamente llegaran hasta donde se marca los objetivos como se explicó en la fundamentación de desarrollo de los objetivos al momento de finalizarlos se evaluaran exitosamente. Los alcances que se tendrán dentro de los diagramas básicamente abarcaran hasta los sistemas generales de alimentación sin adentrarse a los circuitos integrados de la maquinara. Así como el diseño de los planos de distribución de red de tierras y alumbrado se extenderá diseñando las dimensiones de la nave y así identificarlos dentro de ella. La memoria de cálculo se realizara en forma básica y centrada en los cálculos que se realizaron para obtener el consumo eléctrico que se tiene por equipo y así documentando las herramientas que se utilizaron para llegar a esos resultados. Mencionando los tipos de acometida hasta el tipo de canalización de los conductores y la capacidad de sus protecciones electromagnéticas. Ciertas limitaciones que se involucran en este proyecto es la posible pérdida de tiempo por causa de desconocimiento de ciertos conexionados entre las fases o identificar circuitos que se derivan de otros circuitos principales que darían como consecuencias pérdida de tiempo en la identificación de líneas de alimentación. 21 VI.- Análisis De Riesgo De acuerdo con la propuesta de trabajo y declaración de los objetivos establecidos como la programación para el cumplimiento de los mismos, se llegan a relacionar posibles afectaciones para su cumplimiento. La causa raíz de estas fallas y que evitan el cumplimiento de los objetivos de este proyecto principalmente se relacionan con el tiempo de trabajo y desarrollo del proyecto, El poco tiempo que se tiene para el desarrollo del proyecto como ya se menciono es uno de los principales factores que evitan que ciertos objetivos lleguen a cumplirse el tiempo que se asigna a realizar las practicas o estadía para el desarrollo de un proyecto esta estimado aproximadamente 4 meses que da la igualdad a un cuatrimestre escolar. Durante el desarrollo de este proyecto de 4 meses se derivaron solo 3 de ellos para el trabajo o desarrollo del mismo ya que el primer mes en la industria se designó a la identificación y pleno conocimiento de lo que es el trabajo del personal de mantenimiento industria, el proceso productivo que se tiene en la empresa y ya ligado con el proyecto tener identificada toda la instalación de la nave. 22 Aproximadamente entre obtener el conocimiento de lo que es trabajar en la industria y la elección del proyecto se consumió relativamente un mes de trabajo para el desarrollo implementación o propuesta de trabajo. Existen otros riesgos para el cumplimiento de los objetivos como lo son los externos ya que este proyecto es de suma importancia para los mandatarios de la empresa y debe de cumplirse y tenerlo físicamente en calidad de urgencia ya que compañías externas de seguridad y la suministradora de energía lo exigen. En el caso económico no esta tan involucrado en el proyecto ya que todo el trabajo principalmente se debe realizar con el conocimiento del diseñador tanto como lo son en instalaciones eléctricas como lo son saber realizar asertivamente los cálculos eléctricos señalizados. Una de las posibles barreras que se pueden presentar es el desconocimiento de algunos arreglos eléctricos e incluso dispositivos que se manejan en la empresa en este punto no puede afectar tan directamente en el cumplimiento de los objetivos pero si pueden retrasar un poco los tiempos programados para la realización de los diagramas planos y memoria de cálculos El trabajo o rutina que se lleva en el departamento de mantenimiento interfieren mucho en el desarrollo de los objetivos ya que por cierta parte no se pueden ignorar trabajos a realizar dentro de la planta. Ya que no se tiene una cultura o implementación de un mantenimiento preventivo en la mayoría de los equipos 23 se debe de realizar lo que es un mantenimiento correctivo ya que no se tiene un control de la maquinaria. El estudio de riesgos principalmente se integra con el tiempo que se tiene para realizar el proyecto y es una de las causas que más impacto podría tener en caso de que no se cumpla lo planeado 24 VII.- Fundamentación Teórica CONCEPTOS, DESCRIPCIÓN DE MANTENIMIENTO MANTENIMIENTO INDUSTRIAL No es posible determinar con plena exactitud cuándo aparece el mantenimiento sobre la faz de la tierra, ya que es, evidentemente, innato en el ser humano. Por esa razón, suponemos que el mantenimiento se ha utilizado desde la prehistoria, debido a la necesidad del ser humano de mantener en buenas condiciones sus utensilios de caza y pesca. La importancia del mantenimiento entonces, dado lo que hemos visto hasta ahora es muy grande, pues sus objetivos son la base para un adecuado funcionamiento de los centros de producción de una empresa. Así como para una persona es muy importante mantenerse en forma para realizar ciertas actividades diarias sin presentar un desgaste o fatiga excesivos, o simplemente para poder afrontar los desafíos rutinarios, es también importante para una empresa mantener en óptimas condiciones de operación todas sus plantas para obtener el máximo rendimiento de las mismas, y el mínimo en desgaste y costos de reparaciones. 25 El mantenimiento industrial: son una serie de actividades necesarias para mantener en condiciones normales de operación los equipos, máquinas, construcciones civiles e instalaciones en general, y disponibles en cualquier momento que sean requeridas en la línea de producción. El mantenimiento debe estar encaminado a la permanente consecución de los siguientes objetivos: Optimización de la disponibilidad del equipo productivo. Disminución de los costos de mantenimiento. Optimización de los recursos humanos. Maximización de la vida útil de la máquina. Historia Del Mantenimiento A lo largo del proceso industrial vivido desde finales del siglo XIX, la función mantenimiento ha pasado diferentes etapas. En los inicios de la revolución industrial eran los propios operarios quienes se encargaban de las reparaciones de los equipos. Conforme las máquinas se fueron haciendo más complejas y la dedicación a tareas de reparación aumentaba, empezaron a crearse los primeros departamentos de mantenimiento, con una actividad diferenciada de los operarios de producción. Las tareas en estas dos épocas eran básicamente correctivas, dedicando todo su esfuerzo a solucionar las fallas que se producían en los equipos. 26 A partir de la Primera Guerra Mundial y, sobre todo, de la Segunda, aparece el concepto de fiabilidad, y los departamentos de mantenimiento buscan no sólo solucionar las fallas que se producen en los equipos sino además prevenirlas, actuar para que no se produzcan. Esto supone crear una nueva figura en los departamentos de mantenimiento, personal cuya función es estudiar qué tareas de mantenimiento deben realizarse para evitar las fallas. Funciones Y Responsabilidades Del Departamento De Mantenimiento. El mantenimiento es la actividad que se encarga de conservar en las mejores condiciones de operación y producción a cualquier equipo, máquina o planta de una empresa. Por ende, la mayor responsabilidad de un programa de mantenimiento industrial es no sólo la correcta, sino la óptima operación de dichas plantas. De la correcta administración del mantenimiento depende el éxito operativo de una planta, cualquiera que ésta fuere. Es también, por ello, que las responsabilidades de las personas que están a cargo de planear, programar e implementar las rutinas de mantenimiento en una empresa tienen una carga de responsabilidad enorme. Por ello, además de los objetivos que son obvios de cubrir cuando se implementa un programa de mantenimiento, planeado o no, deben especificarse las funciones que tendrá el departamento encargado del mismo. 27 Así, podemos decir que un departamento de mantenimiento únicamente se justifica cuando logra conservar los equipos en óptimas condiciones de funcionamiento al más bajo costo, implicando esto el mayor rendimiento que se puede obtener de la relación mantenimiento-costo-producción en las plantas que componen una empresa. ZAMAK El Zamak es una aleación de zinc con aluminio, magnesio y cobre. Tiene dureza, alta resistencia a la tracción, densidad 6,6 g/cm³ y temperatura de fusión de 386 °C. Este material puede inyectarse (por cámara fría o caliente y por centrifugación), otro proceso posible es la fundición en tierra de coquilla. Es un material barato, posee buena resistencia mecánica y deformabilidad plástica, y buena colabilidad. Se puede cromar, pintar y mecanizar. La única desventaja de este material es que la temperatura en presencia de humedad lo ataca provocándose una corrosión intercristalina (aspecto similar al desierto). Puede ser utilizado para piezas estructurales. Durante la inyección a presión, es posible la aparición de poros internos o burbujas en el proceso de inyección o colada, lo que puede derivar en la disminución de la resistencia mecánica de las piezas. Sin embargo, una correcta inyección generará una distribución homogénea de poros finos, lo cual favorecerá la tenacidad de la pieza inyectada, al verse frenado el crecimiento de grietas por dichos poros finos. 28 Su uso está muy extendido en el sector del herraje, debido en gran parte al encarecimiento de materiales más habituales, como el latón. Últimamente se ha difundido el uso en partes metálicas de accesorios en cuero y piel, por la alta capacidad estética con costes de fabricación más baratos. Igualmente el sector de la automoción también es un claro consumidor de Zamak en forma de piezas de seguridad, carcasas, bielas, etc. La aleación más comúnmente usada de ZAMAK en Europa es ZAMAK-5, en EEUU y China es ZAMAK-3, pero ZAMAK-2 y ZAMAK-8 también se fabrican y su uso es bastante extenso. La norma española que regula la composición química de Zamak es la UNE-EN 1774. La norma que específica las propiedades de piezas fundidas en Zamak es la UNE-EN 12844. La aleación Zamak fue creada por New Jersey Zinc Company en la década de 1920, su nombre es un acrónimo alemán de los materiales que componen la aleación: Zinc (Zinc), Aluminium (Aluminio), Magnesium (Magnesio) y Kupfer (cobre). Figura 1 Las piezas fabricadas en Zamak se utilizan en componentes de automóvil, construcción, electricidad, electrónica, vestido, bolsos, telefonía, juguetes, artículos de deporte, y decoración. Últimamente se ha puesto muy de moda como parte de objetos de bisutería; a pesar de no tener el mismo aspecto que el acero, tiene bastante resistencia y 29 no se ensucia como la plata. Es habitual verlo formar parte de pulseras de cuero. Sólo se aprecia una pérdida de brillo con el paso del tiempo. Ventajas del Zamak La fabricación de piezas de fundición de Zamak presenta una serie de ventajas frente a la fabricación de piezas por inyección de aluminio. Estas ventajas se traducen sobre todo en ahorro de tiempo, costos y mejores acabados de las piezas. •El zamak precisa de menos consumo de energía para su transformación, pues se funde a 400 - 420º. •La inyección de Zamak a presión permite fabricar piezas en grandes volúmenes con una alta precisión. •La fabricación de piezas por inyección de Zamak permiten reproducir fácilmente todos los detalles de las piezas, prescindiendo del proceso de maquinado, reduciendo costes. 30 Descripción De Diagrama Unifilar Diagrama: Son instrumentos de anotación, donde se consigna información detallada, con precisión y en forma estandarizada. Unifilar: se refiere a una sola línea para indicar conexiones entre diferentes elementos, tanto de conducción como de protección y control. Diagrama unifilar: Características del suministro de energía eléctrica de la Compañía Suministradora ó del Generador Eléctrico, como tensión, frecuencia, fases, número de hilos. Para el caso de los generadores eléctricos debe proporcionarse los valores de las reactancias sub transitoria, transitoria, síncrona. Para los circuitos eléctricos, indicar número de circuito, capacidad en C.P o KW y capacidad del dispositivo de protección. Opcionalmente indicar longitud, caída de tensión en %, calibre y cantidad de conductores. En transformadores se debe indicar la potencia en KVA, número de fases, tipo de conexión, tipo de enfriamiento, tensión en el lado primario y secundario, impedancia en %, número de clave del equipo, elevación de temperatura. Clasificación De Los Sistemas De Distribución Los sistemas de distribución pueden clasificarse de diversas formas: 31 - De acuerdo a la carga: alumbrado público, industrial, comercial, residencial, mixto. - De acuerdo a la corriente: continúa y alterna. - De acuerdo a la tensión: distribución primaria, distribución secundaria. - De acuerdo a su topología: radial, anillo, enmallada. - De acuerdo al número de conductores: bifilar, trifilar, a cuatro hilos. - De acuerdo al tipo de instalación: aérea o subterránea. Componentes De Los Sistemas De Distribución En todo sistema de distribución suelen encontrarse los siguientes elementos: alimentadores, transformadores, líneas y cables, capacitores o condensadores y equipos de protección. Transformadores Un transformador es un sistema estático destinado a transmitir la energía eléctrica de un circuito eléctrico a otro, usando como enlace un campo magnético variable. Transformadores de potencia: son los destinados a transmitir potencia eléctrica entre dos circuitos eléctricos. Normalmente, se alimentan a tensión y frecuencia 32 constantes. Su funcionalidad esencial es adaptar los valores de la tensión y de la corriente entre los dos circuitos. Protecciones Eléctricas Todo equipo e instalación eléctrica debe cumplir para su operación con ciertos requisitos técnico- económicos y de seguridad. [6] Uno de estos requisitos está dado por la necesidad de contar con un medio de conexión- desconexión y protección, capaz de permitir o cortar el paso de energía eléctrica cuando se requiera. Asimismo, protegerlos en caso de condiciones de operación anormal (fallas por corto circuito y/o sobrecarga prolongada). El Interruptor De Seguridad Es un medio de protección y desconexión eléctrico, a base de cartuchos con elemento fusible de fácil fundición, con un sistema de cuchillas de navaja. Los interruptores de seguridad de 2x30 A y de 3x30 A son utilizados para servicios de instalaciones eléctricas, principalmente de uso doméstico y comercial. Los de 2x60 A, 3x60 A y 3x100 A, son para utilización en áreas con mayor demanda de carga eléctrica, de uso residencial, comercial e industrial. [6] Los elementos limitadores que protegen a los circuitos y/o equipos contra corto circuito y/o sobrecargas prolongadas por medio de una interrupción al ocurrir la falla, pueden clasificarse de acuerdo a su principio de operación: 33 En esta clasificación se consideran por lo dicho anteriormente, que al circular una corriente eléctrica en un conductor, se produce un calentamiento que es proporcional a la corriente que circula por él, si la corriente es muy grande, la temperatura aumentara gradualmente y esto puede ocasionar daños al aislamiento del conductor, lo que originara que fallara en alguna de las formas mencionadas Interruptor Magnético Los interruptores magnéticos frecuentemente permiten resolver situaciones difíciles para otros tipos de interruptores, como son los mecánicos, o incluso los electrónicos. En su versión más frecuente, los tipos que utilizan tubos del tipo “Reed”, de muy normal aplicación en la industria actual, presentan importantes ventajas, que pueden aprovecharse favorablemente, a condición de respetar sus limitaciones eléctricas. Ofrecen algunas particularidades difícilmente realizables con otros tipos de interruptores, como son la ausencia de mecánica para su accionamiento, una 34 velocidad de accionamiento muy elevada, una duración de vida muy superior a los interruptores clásicos, escasa generación de rebotes indeseables (sobre todo en aplicaciones electrónicas), estanqueidad excelente, y posibilidad de ser utilizados en medios agresivos, o de muy elevada suciedad ambiental. Por otra parte, suelen ser eléctricamente “delicados”, así difícilmente pueden soportar sobrecargas, cortocircuitos. Tampoco son insensibles a los impactos mecánicos, ni a las vibraciones importantes Conductores Eléctricos Son materiales que permiten con facilidad la conducción de la corriente eléctrica. Los más utilizados son el cobre y el aluminio. También, son empleados el oro y la plata. Un material es buen conductor si posee mayor cantidad de electrones libres. Los conductores se definen, también, como el camino por el cual circula la corriente eléctrica. Es el medio por el cual se transporta la corriente eléctrica Conductores Eléctricos Los conductores están conformados por tres partes: • El alma o elemento conductor, fabricado de cobre o aluminio; según su constitución puede ser: alambre o cable, según el número de conductores puede ser: monoconductor o multiconductor. 35 • El aislamiento, que se explicará en el punto 2.5.1 y las cubiertas protectoras, utilizadas para proteger la integridad del aislamiento y el alma conductora. Los conductores eléctricos pueden tener diferentes formas: hilos, barras rectangulares, barras circulares, etc. Los materiales de los conductores típicamente utilizados en las instalaciones eléctricas son el cobre y el aluminio por ofrecer una buena conductividad a un costo razonable. El aluminio posee menor conductividad eléctrica que el cobre aproximadamente en un 16% y es más liviano, lo que resulta más económico al hacer un cálculo comparativo. A pesar de estas diferencias el cobre es preferido en el mercado por sus propiedades mecánicas. Para la selección del conductor es importante tener en cuenta los agentes que influyen durante su funcionamiento, los más relevantes son: mecánicos, químicos y eléctricos. Entre los agentes mecánicos que pueden afectar se encuentran: presión mecánica, abrasión, elongación y doblez a 180º, siendo los más comunes agentes externos como el desempaque, manejo e instalación del conductor que le pueden causar daño ocasionando fallas de operación al sistema. 36 Los agentes químicos dependen directamente de los contaminantes que se encuentran en el lugar de la instalación y se clasifican en: Agua o humedad, hidrocarburos, ácidos y álcalis. El aislamiento del conductor se determina según las necesidades ante la acción de los contaminantes presentes, ya que estos pueden variar en espesor y capas de aislamiento. Aislamiento De Los Conductores Para el aislamiento de los conductores las denominaciones varían dependiendo de su utilización o tipo de fabricante, por ejemplo el material termoplástico se identifica como tipo T, y su designación según la norma UL (Underwriters Laboratories Inc.) se indica a continuación TW, THW, THHN, TTU. También se encuentran los polímeros que se identifican como: R, RW, RHW, RH, RHH. Para seleccionar el tipo de aislamiento de los conductores, se debe considerar la capacidad para resistir diversos aspectos a los que están expuestos en la instalación, como el tipo de lugar de la instalación: Lugares Secos y Húmedos: Los conductores aislados y cables usados pueden ser de los tipos: FEP, FEPB, MTW, PFA, RHH, RHW, RHW-2, SA, THHN, THW, THW-2, THHW, THHW-2, THWN, THWN-2, TW, XHH, XHHW, WHHW-2 ó ZW. 37 Lugares Mojados: Los conductores aislados y los cables usados serán impermeables a la humedad con forro metálico de los tipos: MTW, RHW, RHW2, TW, THW, THW-2, THHW, THHW-2, THWN, THWN-2, XHHW, XHHW-2, ZW; o de un tipo aprobado para el uso en lugares mojados. Como último aspecto se tienen los agentes eléctricos, las condiciones de operación de la instalación vienen determinadas por la rigidez dieléctrica del aislamiento de los conductores, debido a que determina la diferencia de potencial establecida por los límites de seguridad, el aislamiento de los conductores permite soportar sobrecargas transitorias o impulsos de corrientes por cortocircuito. Calibre de los conductores eléctricos Los conductores se identifican por el número del calibre que por lo general siguen el sistema de designación americano AWG (American Wire Gauge por sus siglas en inglés). En caso de tener un área mayor se emplea una unidad denominada circular mil (sección de un círculo que tiene un diámetro de un milésimo de pulgada). Por ejemplo 1 mm2 = 1974 CM. En la tabla I se muestran en orden ascendente los calibres AWG de uso común y su área correspondiente. 38 Selección del calibre del conductor Se emplean dos criterios para escoger el calibre adecuado para el conductor La capacidad de conducción de corriente: representa la máxima corriente que se puede circular por un conductor considerando las propiedades del mismo sin producir daño. Caída de tensión: Cálculo que se considera las pérdidas del conductor. Además de las dos condiciones necesarias para escoger el calibre de un conductor la CFE recomienda considerar el calibre mínimo permitido según su tensión nominal y tipo de instalación. 39 Selección del conductor puesto a tierra El conductor de puesta a tierra se conecta al chasis de los equipos,circuitos o canalizaciones al electrodo de puesta a tierra, para determinar dicho calibre se muestra a continuacion una tabla que determina los calibres a la capacidad nominal del dispositivo automatico de sobrecorriente ubicado del lado de la alimentacion. Principios de puesta a tierra. Este sistema se basa en la conexión física entre las partes metálicas de un equipo eléctrico y tierra, de esta forma se limita la tensión en las partes metálicas de los equipos para evitar que alcancen valores peligrosos para la vida de un ser humano, además de evitar el acumulamiento de cargas electrostáticas que podrían provocar explosiones. Adicionalmente, la conexión 40 de puesta a tierra crea un camino de baja impedancia para el drenaje de la corriente, en el caso que se presente falla de aislamiento del equipo. Existen varios tipos de puesta a tierra: Electrodos de tierra Barra conductora enterrada usada para reunir o disipar la corriente a tierra, la cual debe poseer no menos de 2,4 m de longitud y sección comercial 5/8 pulgadas (15,78 mm de diámetro) y el extremo superior del electrodo debe quedar a nivel del piso a menos que esté protegido contra daño físico. Los electrodos de hierro o acero deben tener una superficie exterior galvanizada o revestida de cualquier otro metal que lo proteja contra la corrosión. Rejilla o red de tierra Es un arreglo horizontal de electrodos interconectados que proporciona un punto común de tierra para dispositivos eléctricos o estructuras metálicas. Placa de tierra Consiste en una lámina sólida metálica que a menudo se coloca en sitios pocos profundos encima de una red de tierra o en otra parte de la superficie, con el propósito de obtener una medida extra de protección minimizando el daño de la exposición a altas tensiones de paso y de contacto en áreas críticas de operación o en áreas que son frecuentemente transitadas. Una forma común de 41 la placa de tierra es una malla de cable puesta directamente bajo la piedra picada, cada electrodo de placa debe tener una superficie útil de contacto con el suelo de al menos 0,2 m2. Los electrodos de hierro o de placa de acero serán de un espesor mínimo de 6 mm, mientras que los electrodos de metales no ferrosos serán de un espesor mínimo de 1.5 ms. Anillo de tierra Un anillo de tierra consiste en un conductor de cobre desnudo no menor al calibre N° 2, de longitud no menor a 6 m, enterrado en contacto directo con el suelo a no menos de 80 cm del nivel del terreno y que rodee el inmueble o estructura. Tuberías Las tuberías son uno de los elementos más importantes, se encargan de resguardar los conductores desde la fuente de alimentación hasta la carga, éstas puede ser de dos tipos: embutidas o a la vista. Las dimensiones de la tubería dependen directamente del número de conductores que protege, considerando un espacio libre que se habilita con la finalidad de disipar el calor de los alimentadores, por tal razón se diseña una relación entre la sección del tubo y la de los conductores, llamada factor de relleno que viene dado por: 42 AC FR = A En donde: FR = factor de relleno. Ac = área total de los conductores. A = área interior de la tubería Tuberías tipo “Conduit” (IMC) Estas tuberías se utilizan por lo general en instalaciones a la vista, las cuales requieren de diversos elementos de sujeción tales como, abrazaderas o estructuras de soporte. El artículo 360 del CEN explica todas las disposiciones generales respecto este tipo de tuberías, tales como su uso, instalación y especificaciones de fabricación. Los diámetros de este tipo de tubería están establecidos dentro del mismo rango que para las tuberías tipo EMT. En el apéndice I se encuentra la información relacionada al área de ocupación porcentual de las tuberías y la cantidad máxima de conductores de acuerdo a su calibre 43 44 45 46 VIII.- Desarrollo Del Proyecto CAPITULO 1 Levantamiento De Información Etapa 1 Se realizó un recorrido por la empresa para localizar el suministro de energía de la Comisión Federal de Electricidad, el recorrido se comenzó desde el punto de entrada del suministro eléctrico la cual en su defecto fue catalogada como etapa. La empresa cuenta con dos acometidas por parte de la CFE de las cuales una de ellas que su tensión se establece de 220/127 VCA, 60Hz a 3 fases está destinada principalmente al alumbrado de la nave así como al igual al consumo eléctrico de las oficinas. La segunda acometida que conlleva 34.5 KVA 60Hz a 3 fases es destinada para el uso de la maquinaria de las cuales se derivan a 2 tensiones diferentes en la parte de la subestación una de ellas tiene una relación de transformación de 34.5KVA a 440/254 VCA y 34.5 KVA a 220/127 VCA a 3 fases 60Hz Figura 2.- Suministro de energía eléctrica a 34.5 KVA 47 Figura 3.- Suministro de energía de 34.5 KVA a la empresa Figura 4.- Suministro de Energía eléctrica a 220/127 VCA 60Hz 3Φ 48 Etapa 2 Subestación Eléctrica En la parte de la subestación con la que se cuenta en la empresa tenemos una tipo blindada de las cuales estas subestaciones los aparatos y las máquinas están bien protegidos, y el espacio necesario es muy reducido, generalmente se utilizan en fábricas, hospitales, auditorios, edificios y centros comerciales que requieran poco espacio para su instalación, generalmente se utilizan en tensiones de distribución y utilización. Las tensiones que se manejan son caso especial de la empresa ya que se utilizan dos diferentes voltajes como lo son a 440VCA y 220VCA Sus principales componentes son. 1. Cuchillas desconectadoras. 2. Interruptor. 3. TC. 4. TP. 5. Cuchillas desconectadoras para sistema de medición. 6. Cuchillas desconectadoras de los transformadores de potencia. 7. Transformadores de potencia. 8. Barras de conexión. 9. Aisladores soporte. 10. Conexión a tierra. 49 Figura 5.- Subestación tipo blindada de la empresa AUTO CAST S.A. DE C.V. Figura 6.- Cable XLP 34.5 KVA 60Hz 3 Φ 50 Figura 7.-Aisladores Figura 8.- Cuchillas Desconectadoras con fusible 51 Etapa 3 Relación De Principal Transformación Y Tablero De Distribución La empresa cuenta con dos transformadores en aceite trifásicos tipo pedestal. Este tipo de transformadores está diseñado bajo las normas NOM J 285 y NOM 002, para trabajar a la intemperie montado sobre una base de concreto. • Tiene integrado un gabinete el cual contiene los accesorios y las terminales para conectarse a los sistemas de distribución subterránea o aérea que es en este caso. Entre las características sobresalientes de este tipo de equipo se encuentran: • Requerimiento mínimo de espacio para su instalación • Desconexión de alimentación en forma rápida y segura •Toda la instalación es subterránea y no presenta líneas aéreas •El transformador no cuenta con partes vivas o energizadas accesibles desde el exterior (frente muerto) •Auto protegido •Mantenimiento mínimo por contaminación 52 La relación de transformación indica el aumento o decremento que sufre el valor de la tensión de salida con respecto a la tensión de entrada, esto quiere decir, la relación entre la tensión de salida y la de entrada. La relación entre la fuerza electromotriz inductora (Ep), la aplicada al devanado primario y la fuerza electromotriz inducida (Es), la obtenida en el secundario, es directamente proporcional al número de espiras de los devanados primario (Np) y secundario (Ns) , según la ecuación: (Ver cálculos de elección y relación transformación en el Anexo A) Figura 9.- Transformador de aceite trifásico tipo pedestal 53 Figura 10.- Bornes de Salida de Transformador Tablero Principal El tablero con el que se cuenta en la empresa es un autosoportado” SQUARE D QD Logic” el cual tiene un marcado desarrollo tecnológico de sus componentes y un diseño pensado en facilitar la operación del equipo. Se adapta a todos los requerimientos de distribución de energía hasta 6300 A en BT. Un tablero QDLogic se compone de varias secciones ensambladas entre sí (dependiendo de la aplicación). La conexión de potencia de una sección a otra se realiza mediante barras de empalme rígido, las cuales unen el bus principal del tablero. 54 La continuidad eléctrica de todas las masas metálicas queda garantizada mediante la unión de los conectores de tierra de cada sección a la barra de tierra principal del tablero. Los cables de acometida/alimentación pueden entrar al tablero bien por la parte superior o bien por la parte inferior de cada sección (ver descripciones particulares por sección). Figura 11.- Tablero de distribución “SQUARE D QD Logic” 55 Etapa 4 Conductores Y Canalizaciones Las canalizaciones con las que cuenta la empresa para la distribución principal de la tensión se cuenta con la instalación de bandejas para cables las cuales La bandeja porta cables es simplemente una estructura tipo puente que lleva cables eléctricos y de datos durante todo un proyecto. Usando bandejas porta cables, todos los tipos de cableado pueden ser instalados en una forma eficiente, manejable y cómoda. El diseño depende de muchos factores, incluyendo la naturaleza de los cables a ser instalados, condiciones del lugar, y estética. La bandeja que se encuentra instalada es tipo escalera.- Usada en aplicaciones con espacios intermedios a lo largo del soporte. La distribución de la instalación de la bandeja principalmente comunican únicamente las líneas de tensión a los tableros derivados de la nave. Figura 12.- Bandeja tipo escalera instalada en la nave 56 Tubos Conduit El tubo conduit es usado para contener y proteger los conductores eléctricos usados en las instalaciones. Estos tubos pueden ser de aluminio, acero o aleaciones especiales. Los tubos de acero a su vez se fabrican en los tipos pesado, semipesado y ligero, distinguiéndose uno de otro por el espesor de la pared. Tubo conduit de acero pesado Estos tubos conduit se encuentran en el mercado ya sea en forma galvanizada o bien con recubrimiento negro esmaltado, normalmente en tramos de 3.05 metros de longitud con rosca en ambos extremos. Se usan como conectores para este tipo de tubo los llamados coples, niples (corto y largo), así como niples cerrados o de rosca corrida. Tubo conduit metálico de pared delgada (thin wall) A este tubo se le conoce también como tubo metálico rígido ligero. Su uso es permitido en instalaciones ocultas o visibles, ya sea embebido en concreto o embutido en mampostería en lugares de ambiente seco no expuestos a humedad o ambiente corrosivo. 57 De acuerdo a los cálculos realizados se demuestra que en las instalaciones de la maquinaria y su debido horno de fundido de zamak se manejan canalizaciones diferentes por motivo de sus conductores de alimentación Figura 13.- Tubería Conduit de maquinaria 1” y Hornos de material 11/4” 58 Etapa 5 Tableros Secundarios De acuerdo con el diagrama unifilar diseñado se dio el conocimiento de 4 tableros secundarios de los cuales son modelo I-LINE marca “SQUARE D” Tableros de distribución I-LINE: Los Tableros I-Line de la marca Square D son el sistema de distribución más versátil del mercado, son utilizados para alimentar tableros de alumbrado NQOD, NF, así como otras cargas principales de la red. Están diseñados para distribuir y controlar energía eléctrica en sistemas de máximo 600Vca y 250Vcd, por lo tanto pueden operar en sistemas de 220Y/120Vca y 480Y/277Vca. Estos tableros cuentan con el sistema enchufable de interruptores derivados ILine, exclusivo de Square D, por lo que sólo este tablero de distribución le puede proporcionar tanta versatilidad, rapidez y seguridad al instalar sus interruptores derivados. Figura 14.- Tablero de distribución en BT I-LINE 59 Etapa 6 Interruptores Termomagneticos El conocimiento de los valores de capacidad interruptiva de cada equipo fue de suma importancia para diseñar el diagrama unifilar así como sus respectivos cuadros de carga de cada circuito derivado. Se realizaron cálculos para comprobar que los interruptores con los que se contaban en cada circuito y en su defecto en cada máquina fueran los correctos. La oferta de interruptores en caja moldeada de Square D termomagnéticos se complementa con los nuevos Powerpact marcos H 150A y J 250A, obteniendo la oferta más completa del mercado, con lo que se pueden cubrir aplicaciones desde 15 A hasta 2500 A. Figura 15.- Interruptor termomagnetico 60 Etapa 7 Cargas Eléctricas Las cargas instaladas en las instalaciones de la nave principalmente se dividen en 4 circuitos diferentes los cuales definen las áreas de consumo de acuerdo a la maquinaria con la que se trabaja como lo son: - Área de Servicios Área de Inyección Área de Troquelado Área de Taller Mecánico de Moldes Existen 3 circuitos que se derivan de los circuitos principales los cuales se encuentran en un arreglo de conexión en paralelo a los interruptores principales de cada área tal como son - Área de Laboratorio Oficinas Alumbrado General Almacén Horno de Fundición En el área de inyección se cuentan con 4 máquinas inyectoras de zamak FRECH DAW-80 Y LK-280 trabajando las 24 horas del día lo cual su alimentación es de 220 VCA 60Hz a 3 Φ. Además de la maquinaria se alimentan a su respectivo horno de fundición de material donde se realiza la operación de inyección de la máquina por medio de un pistón que realiza vacío por un ducto reforzado y se realiza la inyección, estos hornos se encuentran 61 conectados a 220VCA 60Hz 3 Φ. Dentro del consumo eléctrico de la maquinaria se incluyen elementos importantes que son las resistencias de la prolunga que es el conducto por donde pasa el material al molde que se encuentre fijado estas resistencias son tipo banda cerámica las cuales se alimentan a un voltaje de 230VCA y tienen un consumo de 1800W. Existen al igual las resistencias tipo cartucho que son instaladas en el cuello de ganso de la maquinaria lo cual su principal propósito es calentar la recamara de inyección y evitar que se tape el conducto de inyección que es la prolunga. Este circuito se encuentra empalmado un segundo circuito lo cual alimenta la maquinaria del laboratorio que solamente son 3 máquinas como lo son un Comparador Óptico, Espectro y el sistema de climatización del área. Este mismo tablero derivado de inyección al igual alimenta la toma de corriente del área de inyección y pequeños motores del área de Horno de Fundición. El área de Servicios principalmente alimentan a 2 máquinas inyectoras de zamak modelo LK-160 que se encuentran conectadas así como la distribución del tablero a 440 VCA 60Hz 3 Φ y sus respectivos hornos de fundición de material donde las resistencias tipo cinta nicromel están al igual conectadas a 440 VCA al igual como lo son sus respectivas resistencias de la prolunga que tienen un consumo de 2000W y son instaladas dos por cada máquina. 62 Además de la maquinaria se alimenta el compresor de la empresa la torre de enfriamiento y 2 bombas de suministro de agua para la nave. En el área de troquelado se encuentran instalados 3 prensas hidráulicas de 60 toneladas que se alimentan a una tensión de 440 VCA 60Hz 3 Φ En el área de taller de moldes se encuentran instalados equipos tales como dos tornos fresadoras y cortadoras además que suministran tensión a el área de barrenado de la empresa ya que se encuentra una tensión de 220 VCA 60Hz 3Φ Conocer las cargas instaladas en toda el área de la nave fue de suma importancia para poder realizar el diagrama unifilar de la planta así como calcular y realizar sus respectivos cuadros de cargas por circuito y generales. En esta parte se realizó un formato para reunir la ficha técnica y todos los demás datos de cada equipo y así poder tener un mejor orden para realizar los cálculos de consumo. Dentro de la planta existen tableros que se derivan o empalman sobre los tableros secundarios tal como es en el área de vibrado donde se cuentan con dos vibradoras y un secador de piezas que tiene integrado 8 resistencias tubulares de 500 W y un soplador conectado a una tensión de 220 VCA. 63 AYUDA VISUAL DE CARGAS INSTALADAS Figura 16.- Maquinas Inyectoras de zamak Figura 17.- Resistencia Banda Cerámica 2000 W- 230 VCA 64 Figura 18.- Maquina Inyectora de ZamakFRECH DAW 80 220 VCA Figura 19.- Maquina Inyectoras de Zamak LK-160 440 VCA 65 Figura 20.- Taladros, Área de Barrenado Figura 21.- Prensas Hidráulicas a 440 VCA 66 Figura 22.- Compresor de Tornillo Ingerool Rand 440 VCA Figura 23.- Área de Vibrado 67 Figura 24.- Conexión y balanceo de resistencias tipo tubulares 500 W para hornos de zamak de la maquinaria Figura 25.- Horno de Fundición de Zamak 68 Figura 26.- Instalaciones de la nave Figura 27.- Área de pulido 69 Alumbrado General En este apartado se decidió realizar un diagrama unifilar únicamente del sistema de alumbrado general de la planta. Lo cual se encuentra distribuido por todas las áreas de la nave. Se cuentan con lámparas de vapor de mercurio controladas por una tensión de 220 VCA y con un consumo de 400 W por hora de trabajo, para energizar se cuentan con dos interruptores termomagneticos lo cual por defecto da a entender que solo existen dos circuitos para el sistemaSe encuentran instaladas un total de 25 lámparas lo cual se muestra su descripción a continuación. Figura 28.- Lámparas de Vapor de Mercurio 70 Las lámparas de vapor de mercurio de alta presión consisten en un tubo de descarga de cuarzo relleno de vapor de mercurio, el cual tiene dos electrodos principales y uno auxiliar para facilitar el arranque.1 La luz que emite es color azul verdoso, no contiene radiaciones rojas. Para resolver este problema se acostumbra añadir sustancias fluorescentes que emitan en esta zona del espectro. De esta manera se mejoran las características cromáticas de la lámpara Figura 29.- Luminarias tipo campana de la plant 71 Capítulo 2 Diseño Y Digitalización En ese apartado del proyecto se demuestra cómo fue después del levantamiento de información de la nave como se comenzó a desarrollar los planos como lo son - Diagrama eléctrico unifilar general con cuadros de carga Diagrama unifilar de alumbrado Modificaciones de Lay-Out Se desarrolló un dibujo a mano alzada del posible diseño del diagrama que resultara más factible y fácil de entender para el personal de la planta. Después de contar con la información necesaria para la realización del diagrama unifilar, me dedique a su realización en el software de diseño conocido como AUTOCAD. Los cuales se encuentran en anexos. (Ver diseños de planos en Anexo A) En todos los casos se indicarán las características de cada equipo y ubicación por medio de una tabla por plano. 72 Se realizó el reconocimiento de los diferentes equipos que existen en la empresa. Para dibujar en el software de AUTOCAD ELECTRICAL los símbolos que representan cada equipo así tener una biblioteca completa para poder estructurar y tener una idea clara del plano unifilar que se va a realizar en cada área. Figura 30.- Digitalización de parte de subestación y transformación de tensión En esta sección del plano unifilar de la sección principal se identifica la subestación tipo blindada de 34.5 KVA y un transformador de 300 Kvas así como su aterrizaje a tierra, y sus 73 cuchillas desconectadoras con fusible integrado del cual se desprenden ramales de distribución que en la siguiente figura se describen. Figura 31.- Tablero principal QD-LOGIC En esta parte del plano se plasma la alimentación que llega de la subestación al interruptor principal para cada circuito o equipos que se alimentan. Cabe destacar que en el plano se describen las capacidades y características de cada interruptor. Para saber hasta 74 qué punto pueden soportar o alimentar los equipos y no saturarlos y así proteger la instalación eléctrica y no ocasionar un problema. Esta parte del diagrama unifilar es la última ya que se muestran los interruptores o pastillas termomagnéticas con los que se controla cada equipo con los que cuenta la empresa. Los cuales son extractores, motores, luminarias, ventiladores, calefactores entre otros. Cabe mencionar que en el plano unifilar se muestran cuatro tablas donde se describen las características de cada equipo con los que cuenta cada sección así como el alumbrado con el cual cuenta la empresa. Figura 32.- Tableros Derivados Con interruptores de equipos y sus cargas 75 Después de tener el diseño del diagrama se realizaron los cuadros de carga por equipo demostrando en las tablas el consumo de cada máquina, para demostrar esos resultados se diseñó una memoria de cálculo eléctrico donde se explica la forma con su respectivo desarrollo de operación para la demostración de los resultados. 76 Resultados Obtenidos Primera etapa. Se muestra el suministro principal de alimentación de la compañía (CFE Comisión Federal de Electricidad). Y también la unidad de medición así como el transformador, el banco de capacitores para corrección del factor de potencia y por último la puesta a tierra de la empresa. Segunda etapa. En esta sección se deja ver los principales interruptores tanto el de seguridad o cuchillas así como el interruptor termo magnético principal o derivador para enseguida tener el interruptor termo magnético para cada sección o ramal. Tercera etapa y última se muestran los equipos que aquí se mencionan los cuales son motores, luminarias, contactos, bombas y zumbadores con sus respectivas protecciones las cuales son interruptores de diferentes amperajes acorde a las necesidades de cada equipo para su buen funcionamiento. Se localizaron los transformadores de la empresa para facilitar al departamento de mantenimiento industrial, su ubicación con sus interruptores y capacidades de carga. Se lograron identificar ciertas anomalías en el cableado ya que en algunas aéreas se localizaron tramos de cable sin aislante y s´s de roedores a los cuales se les atribuye este daño. Esto da origen a posibles pérdidas de voltaje y accidentes para los operarios que están en contacto con los equipos. 77 Conclusiones y Recomendaciones Se hace referencia a la continuación de este proyecto, para que se dé pie al balanceo de cargas de cada sección y también lograr la localización de cada uno de los equipos que existen en la empresa para tener el diagrama unifilar completo y actual de la red eléctrica. Que se realice un estudio de tierras físicas ya que la mayoría de los equipos no tienen esta importante protección para los equipos eléctricos como para las personas que laboran en dicha empresa. Se recomienda que se realice una supervisión de la red eléctrica para detectar posibles daños en los conductores que originan fugas de voltaje y posibles accidentes para el personal que labora en la empresa 78 ANEXOS 79 ANEXO A DIAGRAMA UNIFILAR Y PLANOS DE PLANTA 80 81 BIBLIOGRAFIA 1.- José Dolores Juárez Cervantes. 1995 SISTEMAS DE DISTRIBUCION DE ENERGIA ELECTRICA. México Ducere. 2.- José García Trasancos 1999 INSTALACIóNES ELECTRICAS en media y baja tensión. España Paraninfo 3.- Héctor Pacheco Valencia 1974 INTERRUPTORES México Editor de libros técnicos Martin Carrera. 4.- © ISA Tableros 2009, Todos los Derechos Reservados Miguel Hidalgo No.121, Colonia Ejidos de Sta. María Aztahuacán, Delegación Iztapalapa, C.P. 09500 México D.F. 5.- Escuela Universitaria de Ingeniería, 2008 PROTECCIONES ELECTRICAS, España Escuela Universitaria de Ingeniería Técnica Agrícola de Ciudad Real http://www.ingenieriaRural.com 6.- UNESCO 1998 MANTENIMINENTO DE INSTALACIONES ELECTRICAS Chile orealc 7.- Conductores Monterey. 2005 México ALAMBRES Y CABLES TIPO THW- LS/THHW-LS AUTOEXTINGUIBLES. 8.- Raúl Cesar Vilcahuaman Sanabria 1993 ANÁLISIS INTERACTIVO GRÁFICO DE SISTEMAS ELÉCTRICOS DE DISTRIBUCIÓN PRIMARIA Ciudad de México. UNAM. 9.- INELAP Guía rápida para corregir el factor de potencia México. ESCUELA INDUSTRIAL “SAN JOSÉ” Alex Winser F. 2006 CONDUCTORES ELÉCTRICOS España (Guía de Trabajo) COLEGIO SALESIANO – CONCEPCIÓN Depto. Eléctrico. . 10.- ING. Manuel Pacheco Pacheco 2003 DISEÑO DE INSTALACIONES ELÉCTRICAS EN PLANTAS INDUSTRIALES México Pemex. 82