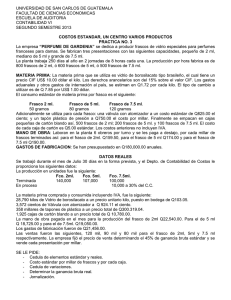

diseño y construccion de una maquina rebabadora de plastico para

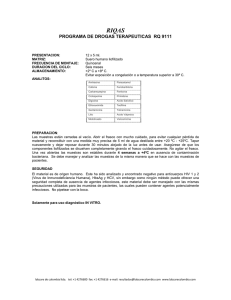

Anuncio