CAPÍTULO 1. INTRODUCCIÓN TEÓRICA

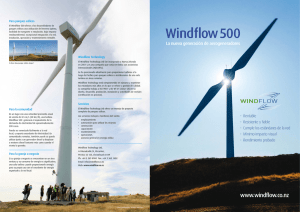

Anuncio