obtención de una calcina a partir de barros de

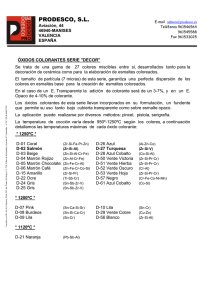

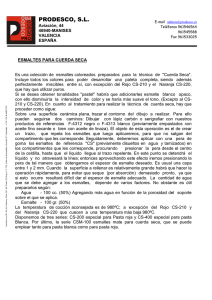

Anuncio