Materia: ”Fundamentos de la producción de pastas celuósicas” -

Anuncio

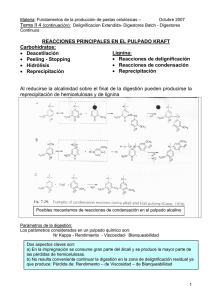

Materia: ”Fundamentos de la producción de pastas celulósicas” Tema II – 1: Pulpado Químico - Pulpado Alcalino Objetivos del pulpado químico El objetivo del pulpado químico es remover la lignina de manera que las fibras puedan separarse sin daño mecánico. Dependiendo de la madera y del tipo de pulpado, el denominado “Punto de liberación de fibra” se da para un madera de conífera para un rendimiento del orden del 60 % cuando queda alrededor del 10 % de la lignina, es decir aproximadamente solo resta el 20 % de la lignina original. En el proceso, los químicos se mueven (difunden) por lúmenes y a través de la pared o lámina media y gradualmente producen la disolución de lignina. Los reactivos utilizados son de bajo costo y no totalmente selectivos en su ataque a lignina y carbohidratos. Mecanismo de los pulpados Las reacciones químicas de delignificación son evidentemente en fase heterogénea. El reactivo está en la fase líquida mientras el substrato (lignina) está en fase sólida. En el pulpado, la madera en forma de astillas (“chips”) es sumergida en el licor de cocción. Resulta difícil lograr un nivel de acción uniforme, es decir, que todas las fibras reciban el mismo nivel de acción química y de energía térmica. La no-uniformidad del pulpado resulta mostrada por aspectos como: • La proporción de material no desfibrado (“rechazos”) en la pulpa final. • Madera oscurecida en el centro del chip. • Menor rendimiento final. • Menor blanqueabilidad y/o propiedades de papel Impregnación El chip, dependiendo de su contenido de humedad, contiene tanto aire como líquido. El aire debe ser removido para que se produzca la penetración de los licores de digestión. Industrialmente, la remoción del aire se intenta con la necesaria etapa de vaporado que implica el tratamiento con vapor a baja presión (1,0 – 2,0 bar) Acciones del vaporado: • El calentamiento produce una expansión del aire interior que elimina parte de él. • La presión de vapor del agua existente en el interior, expulsa más aire. El calentamiento de los chips es relativamente rápido pero la difusión de los gases necesita un determinado tiempo. Los períodos aplicados van de pocos minutos hasta 15 minutos. La penetración de los licores se logra luego con incorporación del licor y la aplicación de presión (6,0 – 7,0 bar). El vapor en el interior de los chips condensa. Figura 1: Chip de eucaliptus parcialmente impregnado con un licor alcalino. La penetración de los chips no implica que los químicos necesarios para digestión han alcanzado el interior ya que estos son consumidos durante la impregnación y digestión y por lo tanto adicionales cantidades de reactivo deben difundir hacia el interior. Existe un balance crítico entre espesor de chip, velocidad de difusión y velocidad de delignificación que debe considerarse para reducir la no uniformidad del pulpado. La velocidad de difusión es dependiente del gradiente de concentración que tendrá que ser mayor para un chip de mayor espesor. El incremento de temperatura de cocción incrementa la velocidad de difusión pero la velocidad de delignificación aumenta aún más. Un chip de excesivo espesor no se delignificará igualmente que un chip normal en la misma digestión. Control de la cocción Los parámetros básicos de interés en los pulpados son: • Uniformidad de pulpado: porcentaje de “rechazos” en una determinada zaranda con ranuras de 0,15 a 0,25 mm. • Lignina residual: por medio del número kappa. • Nivel de degradación de carbohidratos según el DP de la celulosa: en forma indirecta por determinación de viscosidad de pulpa • Distribución de longitud de fibra • Rendimiento de pulpado: solo puede determinarse exactamente en cocciones de laboratorio • Propiedades papeleras de las pulpas: determinación sobre hojas estándar de laboratorio de pulpa refinada a diferentes niveles en el laboratorio. Existen equipos modernos de determinación en línea de lignina residual y longitud de fibra. Procesos - Procesos ácidos (sulfonantes). - Procesos alcalinos • A la soda (reactivo: NaOH) o soda antraquinona: se aplica a gramíneas • Kraft (reactivo: NaOH y SNa2): se aplica a Latifoliadas y Coníferas. - Ventajas del kraft frente a los sulfonantes: • Admite todo tipo de madera • Relativamente insensible a la corteza • Tiempos menores de digestión • Menos problemas de pitch (agregados insolubles de ácidos grasos y ácidos resínicos) • Pulpa más resistente • Regeneración de químicos eficiente 2 • Se obtienen subproductos: (para maderas de coníferas) a) turpentina y b) tall oil • Autosuficiente en energía - Desventajas del kraft: • pulpas más oscuras de mayor dificultad de blanqueo. • pulpas más duras (mayor energía de refino). Procesos Alcalinos Reactivos del pulpado kraft: NaOH y SNa2 : - Alcali Activo: NaOH + SNa2 expresados como Na2O o como NaOH.- Alcali Efectivo: NaOH y 1/2 SNa2 expresados como Na2O o como NaOH. - Sulfidez: SNa2 / AA. Figura 2: Equilibro de las especies presentes en el licor kraft: Álcali, sulfuro y carbonato Niveles normales de carga: - Coníferas: AA = 20 % Na2O (20 kg Na2O / 100 kg mad.) - Latifoliadas: AA = 14 % Na2O (14 kg Na2O / 100 kg mad) Sulfidez: Coníferas 30 %, Latifoliadas: 20 % Proceso y ciclo térmico: ♦ Carga de chips ♦ Vaporado ♦ Carga de Licor y presurización. Relación de Licor, ejemplo 4,5 : 1 ♦ Calentamiento: ejemplo 0,5 - 1,0 hora ♦ Cocción: 150 – 170 oC, 1 - 2 horas. ♦ Enfriamiento y Soplado. Se enfría y se sopla la pasta (o chips) y licor negro hacia el tanque de soplado. En esta operación las astillas se desintegran. La pulpa se diluye con más licor negro y pasa por los separadores de nudos (zarandas). La pulpa pasa a los lavadores donde se separan las fibras del licor negro. Para el caso de pulpado de coníferas, se separan los volátiles para obtención de turpentina (aguarrás vegetal) y otros condensados y se separa la espuma del licor para obtención del tall oil (compuesto rico en resinas). 3 Ciclo de recuperación del licor Puede decirse que se recuperan los químicos y se aprovecha el poder calorífico del licor. Toda la materia orgánica es transformada en CO2 por combustión y/o caustificación. El licor negro (16 % de sólidos) se concentra en evaporadores de múltiple efecto hasta 50 % y hasta 65 % de sólidos en evaporadores de contacto. Se agrega Na2SO4 para reponer las pérdidas de azufre y/o sodio del proceso y se envía a la caldera de recuperación. Caldera de recuperación La materia orgánica mantiene la combustión. Las condiciones reductoras en la parte inferior de la caldera hacen que los compuesto de azufre se mantengan como sulfuro. Na2SO4 + 2 C → Na2S + 2 CO2 El calor de la caldera se utiliza en la producción de vapor en cantidad suficiente para autoabastecer al proceso en consumo de vapor y energía eléctrica existiendo generalmente un excedente de energía que se vende a las redes públicas. El vapor de alta presión (80 – 100 bar) se envía a las turbinas. El vapor de baja presión se emplea luego en el proceso. La masa fundida proveniente del horno se disuelve en agua formando el “licor verde” que contiene sulfuro de sodio, carbonato de sodio y algo de sulfato de sodio. Figura 3 Ciclo de recuperación del proceso kraft PULPA CHIPS CaCO3 DIGESTIÓN Y LAVADO Turpentina Tall Oil Condensados CO2 LICOR BLANCO NaOH Na2S LICOR NEGRO Álcali lignina Sales de hidrólisis Sulfuro de Na CAUSTIFICACIÓN Horno Agua CO2 AGUA LICOR VERDE Na2CO3 Na2S Combustible MAKE UP (SO4Na2) EVAPORACION Licor 65 % CaO COMBUSTIÓN Condensados Vapor Caustificación Se usa lechada de cal para obtener el NaOH: Ca(OH)2 + Na2CO3 → CaCO3↓ + 2 NaOH Líquido obtenido constituye el “licor blanco”. El carbonato de calcio se separa por decantación y se envía a calcinación: CaCO3 → OCa + CO2↑ Aquí se requiere el uso de combustible adicional. 4 Energía Eléctrica El OCa se apaga en agua para obtener el hidróxido de calcio que vuelve a la caustificación. Las pérdidas de calcio se reponen como carbonato. Reacciones del pulpado Sobre la lignina: • Hidrólisis de los enlaces éter fenólicos que hace que fracciones de la lignina se transformen en solubles. Las reacciones son rápidas a 150 oC. El rol de la sulfitación acelera el proceso de esa ruptura y puede conducir a la ruptura de éter alquílicos. Previene además la condensación de lignina que reduce la velocidad de delignificación. La delignificación no consume mayormente álcali pero necesita el medio alcalino para producirse. Figura 4: Reacciones de la lignina en el pulpado alcalino y kraft Reacciones sobre los Carbohidratos • Deacetilación de las hemicelulosas (Consumo de 1,5 a 2 % AA) • Peeling – Stopping. • Hidrólisis alcalina El peeling y la degradación tienen lugar sobre las hemicel. y parcialmente sobre la celulosa. 5 Figura 5 Remoción de lignina y no lignina en los pulpados kraft y soda. Importantes cantidades de carbohidra-tos se disuelven, principalmente en la etapa de calentamiento. Se pierden hemicelulosas, especialmente glucomananos a partir de 130 oC. La disolución de xilanos es menor que la de glucomananos y solo se inicia recién a los 140 oC. 70 - 80 % de la carga alcalina se consume antes que la delignificación se inicie debido a las reacciones con los carbohidratos. Figura 6 Remoción de lignina, glucomananos y xilanos en una cocción kraft de pino. Si bajamos la carga de álcali, logramos aumentar claramente la retención de xilanos aunque el contenido final de lignina también aumenta. El sulfuro no protege en forma directa a los carbohidratos. Sólo acelera la delignificación. -. 6 Etapas de la delignificación Pueden diferenciarse tres etapas: Inicial, principal y residual. - La inicial tiene lugar rápidamente a temperaturas menores a la final de digestión. Puede disolverse 20 a 25 % de la lignina. Esto incluye fragmentos de lignina de un tamaño que le permite difundir en la pared. Figura 7: Etapas de la lignificación - La etapa principal se inicia a temperatura superiores a 140 oC cuando la velocidad de delignificación se incrementa notoriamente. La disolución se inicia en la pared fibrosa y progresivamente se extiende a la lámina media. La velocidad se incrementa con la concentración de NaOH, SNa2 y temperatura y se reduce cuando la concentración de lignina en el licor es alta sobre el final de la etapa. -. La etapa residual se inicia cuando el contenido de lignina es aproximadamente un 10 % del nivel original. La velocidad es claramente menor en relación a la de la etapa principal. La falta de álcali pueden conducir a reacciones de condensación de lignina por lo que debe existir un mínimo de presencia de álcali. Uso de antraquinona La antraquinona acelera la delignificación y reduce parcialmente la hidrólisis de carbohidratos. - Permite: • Reducir la intensidad de tratamiento o mejorar el rendimiento. • En kraft puede permitir, por ejemplo, la reducción de la sulfidez empleada en el proceso. Las ventajas son más evidentes en pulpados a la soda. Se usa 0,1 – 0,2 % sobre materia prima. No se posible su recuperación. 7 Figura 8 Ciclo y reacciones de la antraquinona Uso de polisulfuros El polisulfuro oxida el grupo terminal reductor de la hemicelulosas a ácido aldónico a temperaturas entre 100 y 130 oC. Con el agregado de 5 % de azufre puede ganarse hasta 7,0 % de rendimiento, pero el S debe ser regenerado o reponerse al proceso.. Na2S + So → Na2S2 (+S) → Na2S3 o Na Sn También puede obtenerse por oxidación catalítica de Na2S que permite la regeneración del polisulfuro desde el licor negro. 2Na2S + O2 + 2H2O → S2 + 4 NaOH 8 Variables del pulpado kraft Variables de la materia prima. a) Materia prima, especie de madera y estado de la madera. Existe una notoria diferencia entre coníferas y latifoliadas. Estas últimas, con menos lignina y mayor reactividad de lignina, requieren menores carga de álcali y menores tiempos y temperaturas de digestión. Puede existir diferencias entre maderas dadas por su facilidad de impregnación. Por ejemplo, madera de mayor edad podrá tener mayor proporción de duramen / albura. Puede tener efecto de pérdida de rendimiento, el deterioro biológico sufrido por la madera. b) Tamaño y distribución de tamaño de chips Una vez establecidos los camino líquidos, la difusión es similar en todos las direcciones de la madera. Por lo tanto, el espesor es la dimensión crítica del chip. Reducción del espesor implica: a) mejora de la delignificación, b) reducción de los rechazos. Figura 9: Rechazos del pulpado para espesor del chip de 7 mm y de 5 mm de en función del número kappa. Chip muy pequeños (menos de 3 – 4 mm) producen pérdida de rendimiento y de resistencia de la pulpa. Debe tenerse en cuenta que menor espesor implica menor largo según las posibilidades de una chipera. En sus extremos, el chip es dañado (ver Figura 1) dando lugar a pérdidas de resistencia y rendimiento. Variables de proceso a) Carga alcalina (AA): La carga depende de la materia prima pero además del nivel de delignificación deseado. Puede elevarse la carga alcalina para obtener menor número kappa pero esto conduce a un menor rendimiento (Figura 10: Rendimiento total en función del número kappa) 9 Figura 10: Rendimiento total en función del número kappa. Se indican tres niveles de carga alcalina y tres niveles de nr kappa (pulpa para cartón, para papel marrón y pulpa para blanqueo) La carga alcalina depende del nivel de delignificación deseado. Debe asegurarse un exceso al final de la digestión como para evitar la reprecipitación de la lignina. b) Ciclo térmico: Temperatura máxima El factor H basado en la aparente reacción de orden cero de la fase principal de la delignificación es usado para determinar el momento de detener la digestión. Figura 11 Menores niveles de AE% requiren mayor factor H (mayores tiempos o temperatura) para obtener un número kappa dado. 10 A mayor temperatura máxima mayor velocidad de delignificación pero mayor pérdida de rendimiento. A 180 oC, se produce una excesiva pérdida de rendimiento y de resistencia de la pulpa. La tendencia actual es bajar la temperatura de digestión. c) Sulfidez Sulfidez superior a 20 % para latifoliadas y 30 % para coníferas acelera la velocidad de delignificación pero aumenta las dificultades para el control de olores (emisión de los denominados SH2 y mercaptanos (TRS)). d) Antraquinona y polisulfuros: Su uso depende de los costos. En un proceso kraft, puede recurrirse a ambos ya que compatibles. e) Relación de licor. Debe ocuparse todo el volumen del digestor pero debe ser la mínima necesaria para evitar la dilución del álcali que reduce la velocidad de delignificación. Equipos Continuos: Tubular, M&D, Vertical. Discontinuos Figura 12: Digestores horizontales a tornillo usado para digestión de residuos de aserradero o bagazo. El líquido se incorpora en el mezclador y luego acompaña al material en los tubos. El sello de presión se hace con el tornillo alimentador que trabaja lleno. 11 Figura 13: Digestor M&D El tiempo de residencia del líquido es superior al del material fibroso (chips). Figura 14; Disposición de dos digestores M&D Figura 15 Digestor continuo vertical usado para escalas medias y grandes de producción Etapas: • Prevaporado • Alimentación en la cabeza del digestor • Impregnación • Calentamiento • Cocción en cocorriente • Lavado • Enfriamiento • Soplado 12