+ H - Campus Latam

Anuncio

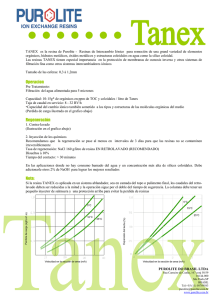

Curso “Operación de equipos químicos” OQCT02 Objetivo General: Manejar adecuadamente los equipos químicos Gestores de contenido: Hugo A. Martinez y Darío P. Müller Unidad 1 “El agua de una central Termoeléctrica” • Objetivos : Presentar los distintos tipos de aguas y justificar su tratamiento para la utilización en centrales termoeléctricas Lección 1 Tipos de Aguas • Según la fuente, podemos distinguir los siguientes tipos: – – – – – – de mar de río Subterráneas De lagos y lagunas De red o potabilizadas Efluentes industriales Introducción • Las impurezas presentes en el agua usada para la generación de vapor y otros procesos de las plantas de energía pueden causar problemas de corrosión y de formación de depósitos sobre las superficies de los equipos, dificultando así la transferencia de calor, el flujo de los líquidos, etc.; tales depósitos pueden también contribuir a la corrosión de las superficies metálicas, disminuyendo la confiabilidad por la degradación del equipamiento. Los principales tipos de impurezas son: la materia disuelta, tanto inorgánica como orgánica, gases disueltos, partículas en suspensión y organismos microbiológicos. • El tipo y cantidad de las impurezas contenidas en el agua dependen de su naturaleza. Las aguas de superficie a menudo contienen materiales orgánicos tales como restos de hojas, además de barros insolubles, arena y otros materiales inorgánicos. Las aguas subterráneas adquieren impurezas a medida que atraviesan las capas de rocas, disolviendo parte de la materia con la que entran en contacto. Sin embargo, el efecto natural de filtrado de la roca y la arena usualmente remueve la materia en suspensión. (La Tabla 1 compara la concentración de impurezas en varias aguas). • La materia insoluble constituye la impureza más fácilmente reconocible, conocida como turbiedad. Su contenido abarca desde unas pocas partes por millón (ppm SiO2) en la mayoría de las aguas subterráneas y algunas fuentes de superficie, hasta tal vez 60.000 ppm SiO2 en agua barrosa de río. La turbiedad es indeseable para la mayoría de los usos; los límites más exigentes son los usados en la producción de papel de calidad (5 ppm SiO2 como máximo). Para agua potable, el máximo es 10 ppm SiO2, dato de la CEE (dependiendo de la legislación del país en que se encuentre). • El Calcio y el Magnesio le dan al agua la cualidad de dureza. Estas aparecen en forma de bicarbonatos, sulfatos, cloruros o nitratos, en orden decreciente de abundancia. Estos forman depósitos que pueden obstruir los flujos en los sistemas e inhibir la transferencia de calor en los equipos y tuberías. Las unidades de dureza se expresan en ppm de carbonato de calcio, o en miligramos por litro (mg/L) de la impureza. • El Cloruro es altamente corrosivo, y uno de los principales culpables de la formación de pitting (corrosión por picado) • La Sílice es la más común de los contaminantes, abarcando desde 1 a 100 ppm o más en las aguas naturales. Puede formar depósitos en los sistemas enfriamiento, ocasionando problemas mecánicos y de transferencia de calor. También causa inconvenientes disuelta en el vapor a altas presiones y precipitando cuando cae la presión, formando depósitos vítreos sobre las aspas de las turbinas. • El Hierro aparece en concentraciones hasta 15 ppm. Los problemas asociados pueden ser de un rango más amplio que aquellos de la sílice. El bicarbonato ferroso al exponerse al aire forma un sedimento amarillo o marrón rojizo que mancha al contacto. Por ejemplo, tan sólo 0.05 ppm puede resultar problemático para la manufactura del papel. • El Manganeso, el más raro de los tres, aparece en formas similares. Crea depósitos y manchas de color negro, y es indeseable en fuentes industriales y domésticas. Las aguas subterráneas por lo general son ricas en estos elementos. Los depósitos en las tuberías se forman con apenas 0.2 ppm. • Las sales de Sodio y Potasio pueden producir corrosión en calderas de alta presión y arrastrarse con el vapor a la sección de los sobrecalentadores para luego precipitar en turbina dependiendo de la concentración. Extremadamente solubles, pueden forman depósitos a concentraciones altas. No pueden admitirse en aguas de alta pureza. • Las especies biológicas se encuentran habitualmente en las aguas de superficie, algunas veces en las aguas subterráneas y raramente en los pozos profundos. Estos comprenden microorganismos que incluyen diatomeas, musgos, algas, bacterias del hierro y manganeso, bacterias reductoras de sulfato, etc. Aparte de ser indeseables en el agua potable, pueden formar depósitos y obstrucción de cañerías. Además, las secreciones ácidas y las diferencias en la oxidación pueden producir corrosión. • Los gases solubles primariamente comprenden oxígeno, nitrógeno, dióxido de carbono (CO2), y sulfuro de hidrógeno. Mientras el nitrógeno es inerte el oxígeno es corrosivo para el hierro, zinc, bronce, etc. Ambos se encuentran en las aguas de superficie y las aireadas, pero poco en los pozos profundos. El CO2 está presente en la mayoría de las fuentes naturales. Generalmente, las aguas de superficie contienen menos que las aguas subterráneas, aunque pueden encontrarse en algunos casos hasta 50 ppm. En las aguas subterráneas las concentraciones pueden ser insignificantes, o tan grandes que el CO2 burbujea cuando disminuye la presión; las aguas de pozo contienen de 2 a 50 ppm, dependiendo del lugar, época del año, etc. Intrínsecamente corrosivo, este gas también puede acelerar la corrosión por el O2. El sulfuro de hidrógeno es famoso por su olor a huevos podridos. Su presencia hace al agua desagradable y corrosiva para la mayoría de los metales. Tabla N° 1: comparativa de concentraciones dependiendo de la fuente. Agua de Mar* Agua de Río** Agua de Lago* Agua potable de red** Calcio 416 mg/l 50-65 38 mg/l 30-60 Sodio 11035 mg/l 100-180 11 mg/l 50-100 Magnesio 1330 mg/l 35-40 8 mg/l 10-40 Potasio 397 mg/l 5-11 Sin dato 2-7 0 Sin dato 0 Sin dato Bicarbonatos 140 mg/l Sin dato 117 mg/l Sin dato Sulfatos 2769 mg/l 50-70 26 mg/l 30-50 Cloruros 19841 mg/l 90-120 18 mg/l 20-50 Nitratos 1.5 mg/l No determinado 1.8 mg/l No determinado Fluoruros 1.4 mg/l No determinado 0.1 mg/l No determinado Sílice Sin dato 8-11 ppm 12 ppm 10-15 ppm pH Sin dato 6.5-7.5 7.9 6.8-7.6 Turbidez Sin dato 40-70 N.T.U. Sin dato 1-3 N.T.U. 50.000 µS/cm 300-600 µS/cm Sin dato 200-450 µS/cm Dureza Sin dato 85-105 Sin dato 40-100 Alcalinidad Total Sin dato 90-140 Sin dato 60-80 Carbonatos Conductividad * Degrémont,”Manual Técnico del Agua”,4ta. Ed., Ed. A.G. Grijelmo, Barcelona (1979) ** Datos obtenidos en el Lab. Quim. de Endesa Costanera período 2001-2002. Los datos están expresados como ppm de Carbonato de calcio Volver Actividades 1. Repaso de conocimientos químicos 2. Recabar información sobre el agua utilizada en tu trabajo Lección 2 Esquema del tratamiento de aguas Esquemas de tratamiento • Ejemplo para aguas subterráneas Con actividad microbiana y Fuente Oxidación Desmineralización Materia Orgánica Sin actividad microbiana ni Materia Orgánica Alimentación a caldera Esquemas de tratamiento • Ejemplo para aguas de ríos/lagos Fuente Rastrillos y Tamices Rotativos Clarificación Filtración Alimentación a caldera Oxidación Desmineralización Esquemas de tratamiento • Ejemplo para agua de mar Rastrillos y Tamices Rotativos Fuente Filtración Alimentación a caldera Microfiltración Desmineralización Esquemas de tratamiento • Ejemplo para agua potable Alimentación Eliminación Fuente Cl2 libre Desmineralización a caldera Actividades 1. Realizar esquema de la planta de tratamiento de su lugar de trabajo 2. Foro de intercambio Unidad 2 Pretratamiento del Agua Objetivo: Conocer los distintos procesos de acuerdo al tipo de agua a tratar Lección 3 Proceso de Pretratamiento I Pretratamiento Introducción En la práctica una variedad de pasos de pretratamiento se aplican a las aguas para remover los sólidos en suspensión y gases que pueden interferir con la operación de desmineralización, reduciendo así la efectividad y durabilidad del proceso de desmineralización. Las opciones de pretratamiento incluyen procesos como: coagulación, floculación, sedimentación, filtración, microfiltración, ablandamiento, oxidación y cloración. Estos son seleccionados y aplicados en combinaciones y secuencias dictadas por las características especificas del agua y de los requerimientos del proceso de desmineralización empleado. Clarificación La clarificación se aplica tradicionalmente para remover los coloides (partículas pequeñas en suspensión de 10 ó menos micrones de diámetro). Los pasos de coagulación y floculación de sólidos son necesarios para adaptar el agua con suspensión coloidal a los procesos de decantación y filtración. Los coloides se mantienen en suspensión por repulsión mutua (Fig. 1). Por ejemplo, este tipo de partículas pueden tardar hasta 20 años para sedimentar una profundidad de apenas 1 metro. Los coagulantes químicos trabajan aglutinando las partículas para formar cuerpos de mayor tamaño y así facilitar la sedimentación y filtración de los mismos. + + + + + + + + + + + + Cargas Superficiales + + + + + + + + + + + + + + + + + + + + Distancia mínima entre partículas Fig. 1 En el rango de tamaños 0,1 a 10 micrones los sólidos suspendidos resisten la aglomeración debido a la presencia de iones de carga eléctrica similar en su superficie, lo cual crea fuerzas mutuamente repulsivas. Para obtener la coagulación estas cargas deben ser al menos parcialmente neutralizadas. La adición de un coagulante químico es el instrumento para esto. Implica la introducción de un ión metálico pesado y de carga positiva, tal como aluminio o hierro. Como sabemos, la valencia de estos metales es mayor que la del ión sodio, de modo que un ión de aluminio formará un enlace con tres iones hidroxilo. Resulta entonces que un ión de aluminio desplazará tres iones negativos de la nube, reduciendo el tamaño de la misma y el de su barrera de potencial (Fig. 1). Luego entonces las partículas pueden atravesar la barrera más fácilmente, permitiendo que las fuerzas atractivas formen con ellas partículas más grandes. Durante esta fase es esencial agitar el fluido fuertemente. Sólo de esta manera los iones metálicos pesados pueden ser llevados lo suficientemente cerca de las partículas para efectuar la formación del flóculo. Una vez completado esto el agua está lista para el siguiente paso: floculación. Esto describe el posterior incremento en el tamaño de las partículas de la materia finamente dividida. Esto se logra a través de la agitación lenta del agua para aumentar el contacto entre partículas para su aglomeración. La adición de un polímero de alto peso molecular (fig. 2) puede acelerar el proceso: las moléculas de cadena larga se adsorben en la superficie de las partículas, arrastrándolas físicamente para formar masas más pesadas que se asientan rápidamente (fig. 3). Aunque no resulta esencial, esto hace el proceso de clarificación posible en un volumen menor. Partícula en suspensión Molécula de polímero Sólidos aglomerados Fig. 2 Fig. 3 Actividad: cuestionario 1.- Sobre cuáles tipos de partículas actúan los procesos de sedimentación y filtración? 2.- A cuáles tipos de partículas no son aplicables los procesos de la pregunta anterior y cómo puede subsanarse este problema? 3.- Cual es el origen de la fuerza de repulsión entre las partículas coloidales? 4.- Qué iones contienen, en general, los coagulantes químicos? 5 - Cómo se llama el paso siguiente a la coagulación y en qué consiste? Respuestas 1.- Se aplican a partículas de diámetro mayor a 10 µm. 2.- No se pueden aplicar a coloides, y puede subsanarse a través de la coagulación y floculación. 3.- El origen de la fuerza es electrostático. 4.- Contienen, en general, algún ión metálico polivalente, como el hierro o el aluminio. 5.- Se lo denomina floculación, y consiste en el aumento del tamaño de las partículas coagulantes. Lección 4 Proceso de Pretratamiento II Floculadores, Decantadores y Filtros Los compuestos de aluminio, especialmente sulfato y aluminato de sodio, son los coagulantes más usados. El sulfato de aluminio reacciona con la alcalinidad del agua para formar hidróxido de aluminio. Este compuesto es prácticamente insoluble en el rango de pH desde 5.7 a 7.5. Se disuelve cuando el pH es menor que 5.7 (para formar Al3+) y cuando es mayor que 7.5 (para formar AlO3 3-). Por lo tanto, el compuesto insoluble se forma mejor en la zona de pH comprendida entre estos valores. Desde un punto de vista químico, la coagulación con sulfato de aluminio depende tanto del análisis del agua como del pH después de la adición del sulfato. Cuando existe una alcalinidad natural en el agua, el sulfato de aluminio se hidroliza y forma hidróxido de aluminio, liberando ácido sulfúrico. Este reacciona con la alcalinidad para formar entre otros, sulfato de calcio y dióxido de carbono. Cada ppm de sulfato de aluminio consume aproximadamente 0.5 ppm de la alcalinidad natural, reduciendo así el pH. Para contrarrestar la disminución del pH y asegurar la coagulación, se agrega cal viva (hidróxido de calcio 90%) en una proporción de 0.4 ppm de cal por cada ppm de sulfato de aluminio. La cantidad real adicionada se controla para dar el mejor valor para cada tipo particular de fuente de agua. La cantidad de sulfato necesaria dada una cierta condición es casi imposible de predecir. El método práctico consiste en realizar "jar test" bajo las condiciones reales de operación y encontrar el dosaje óptimo por medio del ensayo y error. La cantidad precisa varía con el tamaño y la cantidad de la materia en suspensión, la temperatura del agua, el tiempo de retención previo a la coagulación, etc. No existen reglas simples para guiar la selección del coagulante, su dosificación o el rango de pH. Todo depende del análisis del agua, su temperatura, el tipo de equipo de clarificación, caudales y la clase de equipo que continúa el proceso. En cualquier caso, unos pocos ensayos simples bajo las condiciones reales de operación permiten hallar las combinaciones adecuadas y a un bajo costo. Como en cualquier proceso, existen diferentes equipos y alternativas para lograrlo. Las unidades de sedimentación horizontal (fig. 4), el tipo más antiguo, usa cámaras en secuencia para la mezcla rápida del agua con el coagulante, agitación lenta para la floculación y luego la decantación final. La limitación del espacio condujeron al desarrollo de equipos que combinan los tres procesos. La mezcla inicial, coagulación y floculación ocurren en sucesivas regiones concéntricas de la unidad circular que se muestra (fig. 5), el posterior contacto del agua tratada con los sólidos preformados aumenta el grado de aglomeración. Finalmente, el clarificador vertical con placas inclinadas maximiza la superficie de asentamiento para acelerar la remoción de turbiedad, al mismo tiempo que minimiza el requerimiento de espacio Vista superior de un sistema de decantación estático horizontal Agua clarificada Entrada Brazo de rastrillo Vertedero Pileta de decantación Fig. 4 Floculador Esquema de un decantador acelerado Agitadores Adición de Reactivos (polímero) Distribuidores de agua Salida del agua clarificada Entrada de agua con el coagulante Purga y drenaje Fig. 5 Filtración Aún con clarificadores funcionando en niveles óptimos para las condiciones dadas, se necesita un tratamiento adicional para asegurar la remoción de los posibles pases de sólidos suspendidos y flóculos. Su fin es prevenir el daño en las membranas o resinas de intercambio iónico que se usan en los pasos siguientes del tratamiento. Esto se obtiene a través de filtros con algún tipo de medio poroso por el que se hace pasar el agua. La eficiencia de retención de los sólidos depende del tamaño del filtro y del poro en sí, además de la naturaleza del medio poroso. Los medios típicos incluyen rejillas, fibras sintéticas, papel y lechos rígidos o un sólido granular. La filtración más fina requiere el uso de membranas sintéticas, que pueden llegar a ser efectivas incluso hasta el rango iónico. En la secuencia de pretratamiento, la filtración sigue a la etapa de clarificación. Debemos notar que en algunos casos especiales, la turbiedad del agua puede ser tan baja que permite la filtración en forma directa, omitiendo la clarificación (siempre que el agua este libre de coloides). Los medios granulares han sido usados predominantemente para esta tarea desde épocas tempranas, ya sea en filtros abiertos (fig. 6) o cerrados. Estos generalmente presentan un lecho de arena fina de 50 a 100 cm de profundidad. Los sólidos son removidos del agua a medida que atraviesan la masa filtrante quedando retenidos en él, de manera que se obtiene un agua muy limpia como resultado. Filtro por Gravedad • Arena Fig. 6 • Entrada de Agua • Descarga del contralavado • Salida de agua filtrada • Entrada de agua de contralavado La limpieza periódica del lecho de filtrado es esencial para mantener la eficiencia del sistema. La frecuencia de la limpieza varía con la caída de presión admitida a través del filtro; el límite práctico está dado por una excesiva caída de presión en el lecho. El método más usado es el contralavado con agua filtrada. Dependiendo de la temperatura del agua, este flujo varía de 500 a 1000 lpm/m2: suficientemente grande como para expandir el volumen del lecho por lo menos en un 50%. Esto permite la agitación de los granos del medio sin que se salgan del filtro. El filtro debe enjuagarse antes de ponerlo nuevamente en servicio. Los filtros presurizados contienen masas filtrantes en recipientes cerrados. Por ejemplo, las unidades verticales tienen forma cilíndrica, con diámetro de alrededor de 3 m (Fig. 7). Estas unidades pueden ser intercaladas en las tuberías sin necesidad de modificar el sistema de bombeo, y permiten la operación a temperaturas elevadas sin pérdida de calor. Existen de varios tipos y tamaños, permitiendo mayores caudales y usualmente menos espacio que los del tipo por gravedad. La profundidad de los lechos es mayor, usualmente de 1 a 2 m, permitiendo ciclos de operación más largos entre cada limpieza. La limpieza puede ser ayudada por la inclusión de jets de agua a fin de romper las posibles “tortas” que se forman en la superficie del lecho, antes de contralavar. La introducción de aire a presión desde el fondo hacia arriba también puede servir a este propósito. La práctica normal hace uso de medios en el siguiente orden: arena, grava, canto rodado. Las partículas menores son menos densas que las mayores, de modo que el contralavado de abajo hacia arriba en los caudales recomendados no altera la secuencia de las capas. Válvula de Alivio de Presión Entrada de Agua Descarga del Contralavado Salida de agua filtrada – entrada de agua de contralavado Fig. 7 • Arena • Grava • Canto Rodado Para casos en que la carga de sólidos sea alta –arriba de 25-30 ppm- un medio de mayor tamaño de poro puede agregarse para evitar una obstrucción en el lecho de arena. Aún con agua pretratada, apenas unos pocos centímetros de la masa filtrante participan de la filtración cuando el lecho está formado por arena fina (partículas del tamaño de 0.25 a 1 mm). La obstrucción de esta capa impide la penetración, terminando rápidamente el período de operación. Como resultado, la práctica usual favorece el uso de dos o más medios de diferentes tamaños de poro. La antracita es la elección más frecuente en estos casos, con poros de tamaño 20% mayor que la arena. La antracita es usada como recubrimiento, estratificando el lecho de grueso a fino en la dirección del flujo de corriente. Los caudales de flujo de un filtro por gravedad varían de 50 a 200 litros por minuto (lpm) por metro cuadrado de área del filtro. Una capa de tamaño de poro mayor por encima del lecho de arena remueve los sólidos más grandes selectivamente, permitiendo una más profunda y más uniforme penetración de los sólidos suspendidos. Esto permite una menor caída de presión, permitiendo mayores caudales (300 a 500 lpm/m2) y períodos de operación más largos entre cada limpieza. Actividad 1. Foro de intercambio Unidad 3 Desmineralización del Agua Objetivo: Conocer las distintas clases de acuerdo al tipo de agua que se requiere Desmineralización: Introducción Una vez eliminados los sólidos en suspensión, el agua todavía contiene sales disueltas. Las sales disueltas en el agua se disocian en cationes y aniones. Para eliminar las sales, o bien desmineralizar el agua, los procesos más utilizados son los de ósmosis inversa, electrodiálisis y las resinas de intercambio iónico. Lección 5 Intercambio iónico 1 Intercambio iónico introducción • El intercambio iónico es una reacción química reversible, que tiene lugar cuando un ion de una disolución se intercambia por otro ion de igual signo que se encuentra unido a una partícula sólida inmóvil. Este proceso tiene lugar constantemente en la naturaleza, tanto en la materia inorgánica como en las células vivas. Por sus propiedades como disolvente y su utilización en diversos procesos industriales, el agua acostumbra a tener muchas impurezas y contaminantes. Las sales se disuelven en el agua separándose en iones, cuya presencia es indeseable para los usos habituales del agua en una central. El medio para el intercambio iónico es conocido como resina de intercambio. Ésta se presenta como un polímero sintético de estructura granular, confinada dentro de un recipiente. Existen varios tipos de resinas, entre ellas: • Resina tipo gel: También conocidas como resinas microporosas ya que presentan tamaños de poro relativamente pequeños En estas resinas el fenómeno de expansión (swelling) es muy importante, ya que se hinchan en mayor o menor medida en contacto con el agua. • Resinas macroporosas: También llamadas macroreticulares. Las perlas tienen una relación área/volumen mayor que las resinas tipo gel, y por tanto, mayor capacidad de intercambio. La estructura macroreticular favorece la difusión de los iones, mejorando por tanto la cinética de intercambio. • • • Capacidad de intercambio: Se define como la cantidad de iones que una resina puede intercambiar en determinadas condiciones experimentales. Depende del tipo de grupo activo y del grado de entrecruzamiento de la matriz y se expresa en equivalentes por litro de resina. Las sustancias minerales disueltas en el agua ( Salinidad ) se eliminan de acuerdo a su carga iónica ( Positiva o Negativa ). Las resinas de intercambio (catiónicas y aniónicas) retendrán las sales disueltas que se encuentran ionizadas, es decir están desdobladas en aniones ( con carga negativa ) y en cationes ( con carga positiva ). Los aniones más comunes son: Carbonatos, Bicarbonatos, Cloruros, Nitratos, Sulfatos y Silicatos. Los cationes más comunes son: Calcio, Magnesio, Sodio, Hierro y Potasio. En el proceso de intercambio iónico los distintos cationes se intercambian por iones hidrógeno ( H+) y los distintos aniones por iones oxhidrilo (OH-), de manera que las moléculas de las sales disueltas se reemplazan por moléculas de agua. Resina de intercambio Esquema de una Resina de Intercambio Catiónico R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ R- H+ Volver Intercambiadores Catiónicos Ejemplo de una columna catiónica con resina convencional Producción El agua (H2O )ingresa con las sales ionizadas (C+A-) y se pone en contacto con la resina (RH), luego del intercambio sale el agua (H2O), la resina retuvo el catión (RC), y el anión junto con el hidrógeno forman ácido (HA) VENTEO ENTRADA (PROCESO) SALIDA (RETROLAVADO) DISTRIBUIDOR DE AGUA DE ENTRADA DISTRIBUIDOR DE REGENERANTE NIVEL (TOPE) DE RESINA Entrada o salida de regenerante HCl ó H SO 2 4 Producción C+A- + H2O + RH = RC + H2O + HA Regeneración RESINA CATIÓNICA agotada RC HCl + H2O + RC = RH + H2O + CCl RESINA CATIÓNICA regenerada RH COLECTOR DE SALIDA Controles químicos y límites de parámetros SOPORTES DE CILINDRO SALIDA (PROCESO) ENTRADA (RETROLAVADO) Controles Químicos y Parámetros Para columnas catiónicas es indispensable: Control en línea y periódico de laboratorio para detectar la posible fuga de cationes, siendo el más representativo el sodio, debido a la poca afinidad que tiene con la resina. Si el tren desmineralizador consta de dos cationes en serie se tiene que asegurar que el valor de fuga del 2° catión no supere el límite de entrada del lecho mezclado. Comúnmente este valor se encuentra por debajo de 1 ppm de Na+, sea esto con la columna en servicio o controlando el enjuague después de la regeneración. Control en Línea 1° Catión 2° Catión Determinación de Sodio Control en Laboratorio Determinación de Sodio Torres descarbonatadoras • Después de pasar por las columnas catiónicas el agua decationizada entra en las torres descarbonatadoras, las cuales se encuentran ubicadas sobre la cisterna de agua descarbonatada de cada Cadena. • Aunque en las columnas aniónicas se retienen los Carbonatos y Bicarbonatos es conveniente, de acuerdo con la concentración de los mismos, colocar torres descarbonatadoras. • En las mismas se elimina el anhídrido carbónico correspondiente a la alcalinidad del agua potable, mediante la insuflación de aire en contracorriente. En su interior están cargadas con anillos tipo Raschig de porcelana blanca y en la parte inferior cada torre cuenta con un soplador de aire. Este soplador será el que suministrará el aire en contracorriente. • Estas torres sólo funcionarán cuando la sección pre-torre esté en servicio o sea produciendo agua decationizada. La puesta en servicio de la torre dependerá del comando de la sección pre-torre, y sólo entrará en funcionamiento el motor del soplador de aire, ya que el agua la suministrará la salida del último catión. • El proceso dentro de la Torre se producirá de la siguiente manera: el agua proveniente del último catión entrará por la parte superior a un colector que tendrá como fin distribuir el agua en forma de lluvia, para obtener una mayor superficie de contacto entre el agua y la contracorriente de aire. El agua en forma de lluvia chocará con los anillos de porcelana, así se romperán aún más las gotas de agua y entonces el aire en contracorriente liberará el anhídrido carbónico contenido en la misma. • Una vez descarbonatada el agua cae a la cisterna desde donde será bombeada a la columna Aniónica Débil de cada Cadena y así comenzará el ciclo en la PosTorre. •Entrada de agua •Bandeja de soporte de masa •Difusor •Bandeja de reparto •Masa de contacto •Soplador de Aire •Salida de agua Actividad Identificar cuales iones son retenidos de acuerdo al tipo de intercambiador Elementos: cloro, sodio, calcio, magnesio, sílice, potasio, hierro Radicales: sulfato, nitrato, carbonato, bicarbonato Lección 6 Intercambio iónico 2 Ejemplo de una columna aniónica con resina convencional VENTEO ENTRADA (PROCESO) SALIDA (RETROLAVADO) Producción: Ingresa el agua (H2O)junto con el anión más el hidrógeno (H+A-) y se pone en contacto con la resina (ROH), después del intercambio tenemos la resina que retuvo el anión (RA) más el agua de proceso (H2O) y el protón del ácido con el oxhidrilo cedido por la resina forman más agua (H2O) DISTRIBUIDOR DE REGENERANTE DISTRIBUIDOR DE AGUA DE ENTRADA NIVEL (TOPE) DE RESINA Entrada o salida de regenerante NaOH Regeneración RESINA ANIÓNICA agotada H+A- + H2O + ROH = RA + H2O + H2O COLECTOR DE SALIDA Controles químicos y límites de parámetros RA RESINA ANIÓNICA regenerada ROH NaOH + H2O + RA = ROH + H2O + NaA SOPORTES DE CILINDRO SALIDA (PROCESO) ENTRADA (RETROLAVADO) Lecho Mezclado Los Intercambiadores de Lecho Mixto remueven los iones , con carga positiva y negativa, que no pudieron ser retenidos en las Columnas Catiónicas y Aniónicas respectivamente. Una mezcla íntima de resinas Aniónica Fuerte y Catiónica Fuerte es a menudo usada en un único recipiente. Su efecto es equivalente a tener un gran número de desmineralizadores en serie. El Lecho Mixto recibirá el agua del Anión Fuerte, ésta entrará por la parte superior del equipo, luego pasará a través del manto de mezcla de resinas y saldrá por la parte inferior por medio de un colector, y así el agua desmineralizada se dirigirá hacia un tanque de reserva. El Lecho Mixto será el último equipo por donde circulará el agua en el proceso de desmineralización. Aquí se le efectuará al agua un pulido, ya que la mezcla de resina tiene como objeto retener los iones ( positivos y negativos ) que pudieron fugar de las columnas catiónicas y aniónicas respectivamente. Los efluentes de los lechos mixtos comúnmente llegan a valores por debajo 0.1 µS/cm de conductividad, muy próximo al limite teórico para el agua pura (sin sólidos disueltos). Lecho Mezclado - producción VENTEO ENTRADA (PROCESO) SALIDA (RETROLAVADO) DISTRIBUIDOR DE AGUA DE ENTRADA COLECTOR DE INTERFASE DISTRIBUIDOR DE REGENERANTE NIVEL (TOPE) DE RESINA RESINA ANIÓNICA RESINA CATIÓNICA y ANIÓNICA MEZCLADA COLECTOR DE SALIDA Controles químicos y límites de parámetros SOPORTES DE CILINDRO SALIDA (PROCESO) ENTRADA (RETROLAVADO) Controles Químicos y Parámetros Control en Línea Anión Control en Laboratorio Conductividad débil pH Alcalino a neutro pH Conductividad Cloruros Conductividad, Sílice pH Conductividad Sílice Anión Fuerte pH Lecho Mezclado Conductividad, Sílice Parámetros normales pH Conductividad Sílice <10µS/cm <0.1ppm Alcalino <10µS/cm <20ppb Neutro <0.1µS/cm <10ppb Actividades 1. Recabar información sobre los parámetros de trabajo de su planta de agua 2. Foro de intercambio Lección 7 Operación de una Planta de Tratamiento de Agua Esquema básico para una planta de tratamiento para agua filtrada TO C1 C2 AD AF LM TD Cond. < 0.1µS/cm SiO2 < 10 ppb Figura A Descripción del sistema de la Figura A El sistema de agua Desmineralizada comienza en la Cisterna de Agua Filtrada. Esta cisterna abastece de agua filtrada a la cadena desmineralizadora. El agua filtrada alimenta a la Trampa Orgánica por medio de bombas, ingresando a ésta a través de un distribuidor ubicado en la parte superior, pasando por un manto de resina (aniónica) y saliendo por un colector ubicado en la parte inferior. Los principales elementos que retiene la Trampa Orgánica son detergentes y materia orgánica, que los remplaza por iones oxhidrilos ( OH- ). Este agua pasa directamente a dos Intercambiadores Catiónicos instalados en serie a continuación de cada Trampa Orgánica (TO); el agua pasa primero por el Catión 1 (C1) y luego por el Catión 2 (C2) cumpliendo el mismo recorrido entrando por la parte superior, pasando a través de los mantos de resina (catiónica) y saliendo por la parte inferior del tanque. En los intercambiadores catiónicos, los iones cargados positivamente son removidos del agua y reemplazados por iones Hidrógeno ( H+). Desde los Intercambiadores catiónicos el agua fluye hasta una Torre Descarbonatadora (TD), que es la que libera el anhídrido carbónico presente, recolectándose la salida en la cisterna de agua decationizada y descarbonatada. El agua decationizada y descarbonatada es impulsada por las bombas hacia la segunda fase de desmineralización ingresando por la parte superior a la primer columna aniónica AD (anión débil) en donde serán retenidos principalmente sulfatos, cloruros y nitratos. Luego, continuando el proceso, saldrá por la parte inferior de la misma para ingresar en la segunda columna aniónica AF (anión fuerte) por la parte superior. Allí serán retenidos los carbonatos que pudieran quedar y los silicatos. Para asegurarnos un proceso de desmineralización completo, normalmente se agrega un lecho mezclado (LM), también llamado lecho mixto, en el cual son retenidos todos los posibles pases, tanto de aniones como de cationes. De esta forma se obtiene una excelente calidad de agua ultra pura. Regeneración Cuando el intercambio de iones prácticamente satura toda la resina, el intercambiador debe sacarse de servicio y su resina debe ser regenerada. Esto generalmente involucra cuatro pasos: •Contralavado •Regeneración Química •Desplazamiento •Enjuague Contralavado: Aunque la función de un lecho de intercambio iónico es la remoción de las impurezas iónicas, usualmente también atrapa algunas partículas por simple filtrado granular. Esta acumulación debe removerse antes de retornar el intercambiador al servicio. Esto se obtiene pasando una corriente de agua de abajo hacia arriba por unos 10 a 20 minutos, a una velocidad suficiente para expandir el lecho de resina en un 50 a 100%. Este paso de contra lavado además rompe la compactación que pueda haberse producido (tortas), y además permite escapar los gases que pudieron quedar atrapados. Regeneración: En este paso se intercambian los iones que fueron retenidos durante el período de servicio, retornando la resina a su forma iónica inicial. Esto se obtiene usando soluciones de suficiente fuerza impulsora para desplazar los iones retenidos durante el servicio del intercambiador. Los reactivos típicos de regeneración son ácidos minerales para las resinas de intercambio catiónico: HCl + H2O + RC RH + H2O + CCl y álcalis fuertes para las resinas de intercambio aniónico: NaOH + H2O + RA ROH + H2O + NaA Las concentraciones de los regenerantes son típicamente del orden del 4 al 6%, de acuerdo a las especificaciones de las resinas. El flujo del regenerante debe ser lo suficientemente lento para permitir que los reactivos difundan dentro de la resina y permitir que los iones más grandes de impureza salgan de la resina. La eficiencia de la regeneración puede a veces mejorarse significativamente calentando el regenerante. El calentamiento de la soda cáustica a una temperatura entre 40° a 45°C, por ejemplo, es útil para remover la sílice en las resinas aniónicas fuertes. Desplazamiento: El circuito de agua será igual que en el paso anterior, sólo que no se utilizará reactivo. Este paso sirve para que el reactivo termine de pasar por todo el manto de resina . Enjuague: Este paso tendrá como fin evacuar todas las impurezas que queden de la regeneración y los restos de reactivo. En este paso se utilizará agua filtrada ó decationizada dependiendo si se trata de pretorre o post-torre, y tanto el sentido como el caudal de flujo en todos los equipos será el de servicio. Se tendrá en cuenta el valor de conductividad a la salida para dar por finalizado el paso, el cual será igual o menor al valor de puesta en servicio. Luego de este paso el intercambiador está listo para ser usado nuevamente. Regeneración de los Lechos Mezclados En este caso se necesitan tener en los recipientes de los intercambiadores ciertos distribuidores apropiados para los flujos de regeneración. Un diseño típico incluye un distribuidor superior, para la entrada de agua en la operación normal y la salida del contralavado. Debe agregarse además un distribuidor en la parte superior, para la entrada del regenerante cáustico de la resina aniónica, y un distribuidor central para la salida de reactivos. Un distribuidor en la parte inferior introduce el ácido para la regeneración de la resina catiónica y sirve para la introducción del aire comprimido para la mezcla de resinas. Éste se emplea además para colectar el agua tratada durante el ciclo de operación normal. Diagrama de Regeneración de un Lecho Mezclado Contralavado En servicio agua Mezcla de Regeneración anión/catión Simultanea resinas (1) anión catión Desplazamiento Drenaje (3) (4) Soda (2) ácido Llenado Mezclado con aire (5) (6) Enjuague (7) La secuencia de regeneración puede verse en la figura anterior. El primer paso después del fin del ciclo es el contralavado. Además de limpiar el lecho, ayuda a clasificar la resina: la resina aniónica, más liviana, pasa a ocupar la parte superior del recipiente y la resina catiónica, más pesada, pasa a ocupar la inferior. Este paso debe hacerse con cuidado y siguiendo las directivas de diseño y operación, puesto que una mala separación redunda en una mala regeneración y por lo tanto una calidad de producto final inferior. A continuación se comienza con la regeneración simultánea, con el ingreso del ácido por debajo y fluyendo hacia arriba hasta el distribuidor central (resina catiónica), mientras por el distribuidor superior del nivel de resina se inyecta el producto cáustico -usualmente NaOH- desde arriba, recogiendo el efluente en el colector medio (resina aniónica) en la interfase (paso 2). Luego continúa el desplazamiento de los regenerantes dependiendo el tiempo de éste del diseño de la columna (paso 3). Los regenerantes son entonces desplazados y el recipiente es parcialmente drenado (paso 4). Las resinas a continuación son mezcladas con un flujo de aire (paso 5) y luego llenado nuevamente con agua (paso 6). Luego de un enjuague final (paso 7), el lecho puede ser puesto en servicio nuevamente. Gracias al avance tecnológico en la fabricación de resinas se está logrando un tamaño de partícula mucho más uniforme. De hecho con la resina UPS (de la siglas en inglés de Tamaño Uniforme de Partícula) el 90% de los gránulos se encuentran a ± 10% del tamaño de medio del gránulo. Logrando: • Cinética más rápida • Menor consumo de reactivos para regenerar • Reducción del tiempo de regeneración • Menor nivel de fugas iónicas • Ciclos de producción más largos • Menor pérdida de carga en el lecho de resinas • Autolimpiable; no requiere paso de limpieza contra corriente independiente Resina UPS Resina Tradicional (Tamaño de Partícula Uniforme) Numerosas comparaciones entre los sistemas de equicorriente y contracorriente han confirmado que, el introducir productos químicos de regeneración en los lechos de resina de desmineralización en la dirección opuesta al flujo de servicio, ofrece ventajas tangibles. Entre otras, este procedimiento garantiza que la resina con mayor nivel de regeneración se encuentra más próxima a la salida del flujo de servicio del lecho de resinas. Durante el ciclo de servicio, cuando el agua entra en el lecho, se pone en contacto progresivamente con la resina que presenta mayor nivel de regeneración, lo que garantiza la producción de agua desmineralizada, minimiza las posibilidades de fuga iónica y maximiza la capacidad de explotación del lecho de resina. La regeneración puede realizarse con mayor rapidez y eficiencia, con un consumo reducido de producto químico, menor cantidad de agua de contra lavado, menor cantidad de efluentes y menores gastos globales. Lección 8 Desmineralización por otros métodos Proceso de ósmosis inversa y Electrodeionización. Desmineralización con Membranas: Ósmosis Inversa y Electrodiálisis La esencia del tratamiento con membranas es la separación de las componentes de un fluido presurizado a través de membranas semipermeables, usualmente constituidas por polímeros. La característica particular de la filtración transversal es que el fluido a tratar se mueve paralelo a la superficie del medio filtrante (la membrana), que es totalmente diferente de la filtración normal de partículas (macrofiltración), en la cual el fluido atraviesa perpendicularmente la superficie del medio poroso. Fotografía de un equipo típico de ósmosis inversa La ósmosis inversa -OI- (o RO, por sus iniciales en inglés) es el más familiar y el más empleado proceso de los de filtración transversal. Su operación está basada en la presurización de un fluido para contrarrestar la presión osmótica normal cuando dos soluciones con diferentes concentraciones de solutos (sales) son separadas por una membrana semipermeable. Por efecto de la presión osmótica, el fluido (agua) se mueve desde el lado más diluido hacia el lado más concentrado; cuando se aplica una presión suficiente en sentido opuesto, el fluido se mueve en la dirección opuesta, dejando atrás un fluido con una concentración de sales aumentada. Principio de funcionamiento de un proceso de ósmosis normal e inversa En la práctica el flujo de entrada es presurizado, fluyendo tangencialmente a la superficie de la membrana y, a medida que el agua la atraviesa, el flujo se vuelve más concentrado en sólidos: sales y compuestos orgánicos. Las necesidades de producción de caudal -y los costos- implican una adecuada presión de bombeo. Esta puede ser de 15 a 30 kg/cm2 para aguas de superficie y hasta 70 kg/cm2 para la desalinización del agua de mar. Después de las membranas tenemos dos corrientes de agua: el producto, con una concentración de impurezas mínima y el rechazo, que resulta concentrado en sales, que se desecha. El aprovechamiento que puede realizarse del agua de alimentación depende del tipo y cantidad de sales presentes y normalmente oscila entre el 60 y el 75%. La configuración más empleada para la mejor relación área-volumen es el arrollamiento espiral de la membrana, formando un cartucho cilíndrico con un colector en su centro. Las membranas de OI pueden estar constituidas por materiales celulósicos, normalmente acetato o triacetato de celulosa, o una mezcla de ambos. Son relativamente baratas, pero el agua de entrada debe ser clorinada para evitar la biodegradación y debe mantenerse bajo un estrecho rango de pH para evitar la hidrólisis, usualmente entre pH 4 y pH 6. Las membranas no celulósicas están formadas por polímeros (generalmente poliamidas aromáticas) y tienen un rango de pH más amplio que las anteriores. El tipo más usado es el de película delgada compuesta (TFC son sus siglas en inglés), que están formadas por una capa de 0.2 micrones de membrana de poliamida, seguida por una intercapa polisulfonada de unos 40 micrones y finalmente una capa de soporte hecha con fibras de poliester. Estas membranas pueden operar en un rango de pH de 2 a 11 y a temperaturas hasta 45ºC, contra un máximo de 40ºC de las de celulosa. Debemos remarcar que las temperaturas innecesariamente bajas reducen los flujos de permeabilidad por debajo de los valores de diseño, perjudicando el proceso. Detalles de una unidad de desmineralización por ósmosis inversa. Se trata de un equipo Osmonics E8-72K, con una capacidad de producción de 11 m3/h y una recuperación máxima del 75% La electrodiálisis (ED) es el otro proceso de desmineralización por membrana. La base del la operación de ED es el pasaje del agua entre un conjunto apareado de membranas dispuestas en paralelo. Bajo la fuerza de un campo eléctrico aplicado perpendicularmente al flujo, los iones positivos de las impurezas son movidos hacia el cátodo y los iones negativos hacia el ánodo. Las membranas son selectivamente permeables: la membrana catiónica (C) en cada par permite el pasaje de los iones positivos pero rechaza los negativos: las membranas aniónicas (A) hacen el proceso inverso. En la práctica se apilan varios cientos de membranas en serie entre el cátodo y el ánodo, con delgados separadores intercalados para permitir el flujo a lo largo de la superficie de ellas. Debido a que los minerales ionizados pasan a través de una membrana pero no de la siguiente, éstos se concentran en compartimientos alternados, mientras que el agua desmineralizada se recoge de los compartimientos intermedios. Una ventaja del proceso de ED es que se usan presiones de entrada menores que en los otros procesos con membranas. Normalmente la operación puede verse afectada por el depósito de de iones, coloides, materia orgánica, etc., haciendo necesario una frecuente limpieza. Esto ha sido solucionado en la práctica a través de la llamada electrodiálisis inversa (EDR en inglés). El sistema de EDR efectúa una autolimpieza automática por medio de una inversión periódica de la polaridad de la tensión aplicada al conjunto de celdas. Cuando se invierte la polaridad, un compartimiento de purificación se convierte en uno de concentración y viceversa, de modo que la alternancia se mantiene. Debemos remarcar que este sistema de por sí solo tiene sus limitaciones. Por ejemplo, si bien con una serie de conjuntos de EDR se puede llegar a una eficiencia de más del 97% con un mínimo de agregado de químicos o de pretratamiento, sólo puede hacerse cargo de las sustancias ionizadas, de modo que la sílice débilmente ionizada y la mayoría de los coloides no son removidos. Electrodeionización Es el desarrollo más moderno en lo que se refiere a tecnología de pulido de agua. En este caso se combina el proceso convencional de intercambio iónico con el de las celdas de electrodiálisis con membranas selectivas de iones. Distintos modelos de celdas de electrodeionización, dependiendo del fabricante Al igual que en los procesos convencionales de intercambio iónico, los cationes y aniones en el agua de alimentación son intercambiados por iones hidrógeno y oxhidrilos en la resina de intercambio iónico, produciendo agua desmineralizada. La diferencia de la operación es que en la electrodeionización (EDI) se regenera en forma continua, mientras que en el proceso convencional ésta se produce intermitentemente. La regeneración continua en la EDI se logra electroquímicamente, por medio de membranas conductoras de iones y por la aplicación de una corriente eléctrica. Los iones hidrógenos y oxhidrilos necesarios para la regeneración son formados in-situ, sin adición de reactivos químicos, por medio de la conocida reacción de disociación del agua (H+ - OH-) Módulo de varias celdas EDI, con el objeto de aumentar el caudal de trabajo y el factor de recuperación Para comprender el mecanismo de remoción de iones vamos a ver primero un esquema de una celda de EDI 1 El agua de alimentación entra en el elemento de EDI y es repartida en una serie de celdas, atravesando un lecho mezcla de resinas aniónica y catiónica 2 Una tensión de corriente continua es aplicada a través de la celda, separando las moléculas de agua de la cámara “D” en iones hidrógeno y oxhidrilos 3 Los iones hidrógeno y oxhidrilo atraviesan las membranas catiónicas y aniónicas respectivamente hacia la cámara “C” de acuerdo a sus cargas. La producción y migración de estos iones regenera continuamente el lecho de resina 4 Los iones contaminantes, tales como sílice, cloruro, etc., son retenidos por sus respectivas resinas de intercambio iónico y luego migran hacia la cámara “C” debido a la fuerza ionizante de corriente 5 En la cámara “C”, los iones hidrógeno y oxhidrilos se combinan para producir agua. 6 Hasta un 95% del agua de entrada es deionizada por la mezcla de resinas y sale a través de la cámara “D” El concentrado de agua se recircula para lograr una mayor velocidad de circulación dentro de la celda, aumentando el rendimiento y favoreciendo el mezclado 7 8 Con un pH en el rango de 5 a 8, el agua saturada con iones contaminantes es purgada, y puede descartarse o reinyectarse al sistema previo al pretratamiento En resumen, el proceso de la EDI consiste en tres procesos encadenados: •Intercambio iónico: el agua pasa a través de un lecho de resinas de intercambio •Remoción continua de iones: por transporte a través de las resinas de intercambio y membranas hacia la corriente de concentrado •Regeneración continua: por la presencia de iones hidrógeno y oxhidrilos obtenidos por la disociación del agua causada por la aplicación de corriente eléctrica Comparación de EDI con la deionización de lechos mixtos •La EDI y los desmineralizadores de lechos mixtos normalmente ocupan la misma posición en los procesos de obtención de agua ultrapura: posterior a una unidad de ósmosis inversa. •Los lechos mixtos de intercambio iónico usan resinas que actúan como esponjas para retener contaminantes ionizables. Cuando la resina se satura, se regenera en una operación de batch usando bases y ácidos fuertes. La regeneración produce volúmenes importantes de efluentes y requiere la atención permanente de un operario para asegurar un resultado exitoso. •La EDI elimina la necesidad del manejo y el consumo de productos químicos agresivos para regenerar. Se elimina el costo de operación e inversión en el equipamiento de regeneración adecuado para el manejo de productos químicos, incluyendo válvulas especiales, cañerías, bombas, instrumentos, tanques de almacenaje, bombas de reenvío, cañerías de interconexión, tanques de neutralización y otros componentes relacionados para la reposición continua de productos químicos y el costo de mantenimiento de los componentes. •El equipo EDI sólo requiere de una limpieza química periódica en el caso que la unidad de ósmosis inversa no esté operando adecuadamente o fuera de los límites de diseño. En caso de alteraciones, los componentes internos del EDI están diseñados para soportar limpiezas químicas periódicas. •La calidad del producto del EDI alcanza valores menores a 0,1 µS/cm, en condiciones de diseño. La calidad del producto no es sensible a las fluctuaciones de alimentación, ni decae en el tiempo. •La reducción de SiO2 y Carbono Orgánico Total (TOC) ionizable en un sistema EDI es comparable a los resultados obtenidos en un lecho mixto de pulido final. Sin embargo, los desmineralizadores de lecho mixto proveen una calidad de producto ligeramente mejor, dependiendo de las condiciones particulares de diseño y tienen menos exigencia respecto del agua de alimentación. •Espacio: los requerimientos son menores para el EDI ya que no se necesita de la instalación de tanques y bombas auxiliares para la regeneración. Equipos desmineralizadores RO/EDI Equipo de desmineralización GE-Osmonics Otra unidad desmineralizadora. Puede apreciarse el cartucho de RO detrás de la celda de EDI. Manufacturado por GAT SRL, Argentina. Membranas de RO de DOW Chemical., celdas de EDI manufactura Electropure Inc. Otra unidad de desmineralización de GAT SRL Equipo de desmineralización RO/EDI manufacturado por ROMIN Ingeniería, Argentina. Estas unidades tienen una capacidad de producción de 7 a 83 m 3/h de acuerdo a los distintos modelos. Cuestionario Final 1.- Cuál es el efecto de las impurezas en el agua de los generadores de vapor? 2.- Qué elementos dan la cualidad de dureza del agua y qué inconvenientes provoca? 3.- Qué problemas provoca la sílice en el agua de caldera? 4.- Cuál es el objetivo del pretratamiento de aguas? 5.- Para qué se emplea el proceso de clarificación? 6.- Qué procesos componen la clarificación? 7.- Qué ventajas posee un decantador acelerado respecto de uno tradicional? 8.- Cuál es la indicación de la necesidad de limpieza de un filtro? 9.- Cuál es el propósito de usar, por ejemplo, canto rodado dentro de una unidad de filtrado? 10.-Qué se entiende por intercambio iónico? 11.- Que tipo de elementos retiene una resina catiónica? Y una aniónica? 12.- Cuál es la finalidad de una torre descarbonatadora? 13.- Cuál es el efecto equivalente a tener una mezcla de resinas aniónicas y catiónicas en un único intercambiador? 14.- Qué valores de conductividad específica pueden obtenerse típicamente a la salida de un Lecho Mezclado? 15.- Enumere los parámetros de control y sus valores normales de operación a la salida del Anión Débil, Anión Fuerte y del Lecho Mezclado. 16.- Cuál es el propósito del contralavado de la resina? 17.- Qué compuestos químicos se usan en la regeneración de un Intercambiador Catiónico y en la de un Intercambiador Aniónico? 18.- Cuál es la diferencia entre desplazamiento y enjuague? 19.- Cómo se separan para su regeneración los diferentes tipos de resina de un Lecho Mezclado? 20.- Cómo se procede a mezclar al final de la regeneración las resinas de un Lecho Mezclado? 21.- Qué tipo de agua entra a un cartucho de Ósmosis Inversa y cuáles son las características del agua de sus salidas? 22.- Cuál es el aprovechamiento típico de producción de un sistema de Ósmosis Inversa? Cuál es la diferencia respecto de un sistema de desmineralización por resinas de Intercambio Iónico? 23.- Qué procesos se combinan en una Celda de Electrodeionización? 24.- Mencione 3 diferencias entre el proceso de pulido de agua por un Lecho Mezclado y por una Celda de Electrodeionización Respuestas 1.- Ocasionan problemas de corrosión y formación de depósitos . 2.- El calcio y el magnesio. Forman depósitos que pueden obstruir cañerías e inhibir la transferencia de calor. 3.- Puede formar depósitos en el sistema de enfriamiento y depósitos vítreos sobre las turbinas. 4.- Remover sólidos en suspensión y gases que pueden interferir con el proceso de desmineralización. 5.- Para la remoción de sólidos en suspensión, fundamentalmente coloides. 6.- Está compuesta por: coagulación, floculación y decantación. 7.- Ocupa un volumen menor. 8.- La excesiva caída de presión entre la entrada y salida. 9.- El material mas grueso sirve como soporte o apoyo del mas fino. 10.- El intercambio iónico es una reacción química reversible, que tiene lugar cuando un ion de una disolución se intercambia por otro ion de igual signo que se encuentra unido a una partícula sólida inmóvil. 11.- La resina catiónica retiene iones con carga positiva (cationes), la aniónica retiene iones con carga negativa (aniones). 12.- Eliminar el anhídrido carbónico del agua. 13.- Es equivalente a tener un gran número de desmineralizadores en serie. 14.- Pueden obtenerse valores menores a 0.1 µS/cm. 15.- Los parámetros son: pH, conductividad específica, sílice y cloruros. AD AF LM alcalino/neutro alcalino neutro Cond. <10 µS/cm <10 µS/cm < 0.1 µS/cm SiO2 --- <20 ppb <10 ppb Cl- <0.1 ppm --- --- pH 16.- La remoción de sólidos insolubles (suciedad) de la misma, el rompimiento de tortas y la eliminación de gases atrapados en el recipiente. 17.- Para las resinas catiónicas se emplean ácidos minerales y para las aniónicas se emplean álcalis fuertes, comúnmente se utiliza ácido sulfúrico o clorhídrico para los cationes y una solución de soda cáustica para los aniones. 18.- El caudal, y en algunos casos, el sentido del flujo del agua. En el desplazamiento es similar al de la introducción de reactivos (regeneración) y en el enjuague es igual al caudal y sentido del intercambiador en servicio normal. 19.- Se separan por contra lavado, pues las resinas aniónicas son menos densas y por lo tanto quedan arriba de las catiónicas. 20.- Drenando el agua del recipiente, e insuflando una corriente de aire comprimido. 21.- Entra agua con sales disueltas y las salidas son: el producto con una muy baja concentración de sales y el rechazo, que está concentrado en sales. 22.- Es del orden del 50 al 75%. La diferencia reside en que el sistema de Intercambio Iónico tiene un aprovechamiento del 100% respecto del caudal de agua de alimentación (sin tener en cuenta el agua gastada en las regeneraciones). 23.- Se combinan el Intercambio Iónico y el de la Celda de Electrodiálisis. 24.- La EDI no consume reactivos, no se necesitan cañerías ni recipientes para la regeneración, pero tiene mayores exigencias que el Intercambio Iónico respecto de el agua de alimentación del proceso y la calidad es ligeramente menor que la obtenida con un lecho mezclado. Repaso de conocimientos pH • Principio La determinación del pH en el agua es una medida de la tendencia de su acidez o de su alcalinidad. No mide el valor de la acidez o alcalinidad (vea el método de determinación de alcalinidad ). pH = - log [H + ] Un pH menor de 7.0 indica una tendencia hacia la acidez, mientras que un valor mayor de 7.0 muestra una tendencia hacia lo alcalino. La mayoría de las aguas naturales tienen un pH entre 4 y 9, aunque muchas de ellas tienen un pH ligeramente básico debido a la presencia de carbonatos y bicarbonatos. Un pH muy ácido o muy alcalino, puede ser indicio de una contaminación industrial. El valor del pH en el agua es un parámetro importante también cuando nos interesa conocer su tendencia corrosiva o incrustante, en las plantas de tratamiento de agua. Se puede determinar el pH, midiendo el potencial generado (en milivolts) por un electrodo de vidrio que es sensible a la actividad del ión H+ , este potencial es comparado contra un electrodo de referencia, que genera un potencial constante e independiente del pH. El electrodo de referencia que se utiliza es el de calomel saturado con cloruro de potasio, el cual sirve como puente salino. Volver Escala de pH – valores de algunas sustancias Volver Conductividad eléctrica La conductividad eléctrica, se define como la capacidad que tienen las sales inorgánicas en solución (electrolitos) para conducir la corriente eléctrica. El agua pura, prácticamente no conduce la corriente, sin embargo el agua con sales disueltas conduce la corriente eléctrica. Los iones cargados positiva y negativamente son los que conducen la corriente, y la cantidad conducida dependerá del número de iones presentes y de su movilidad. En la mayoría de las soluciones acuosas, entre mayor sea la cantidad de sales disueltas, mayor será la conductividad, este efecto continúa hasta que la solución está tan llena de iones que se restringe la libertad de movimiento y la conductividad puede disminuir en lugar de aumentar, dándose casos de dos diferentes concentraciones con la misma conductividad. (ver Tabla) Todos los valores de conductividad están referidos a una temperatura de referencia de 25 ° C Volver Valores de conductividad de muestras típicas Tipo de muestra (a 25°C) Conductividad (µS/cm) Agua ultra pura 0,05 Agua de alimentación a calderas 1a5 Agua potable 50 a 300 Agua de mar 50.000 NaOH 5 % 220.000 NaOH 50 % 150.000 HCl 10 % 700.000 HCl 32 % 700.000 HNO3 31 % 865.000 Volver Este método es aplicable a la detección de impurezas y en algunos casos a la medición cuantitativa de los constituyentes iónicos disueltos presentes en el agua, por ejemplo: •Verificación de la pureza del agua destilada y desionizada. •Verificar en forma rápida la variación del contenido de sales disueltas en aguas superficiales, de uso doméstico e industrial. •Analizar cuantitativamente los sólidos totales disueltos en una muestra de agua. Esto se puede obtener multiplicando el valor de la conductividad por un factor de correlación empírico, que depende de los componentes solubles y la temperatura de la muestra. Este factor se puede determinar mediante análisis comparativos de sólidos disueltos totales por evaporación y determinaciones del valor de la conductividad correspondiente. Este factor de correlación solo es válido cuando la muestra tiene un pH entre 5 y 8, a valores mayores o menores del pH los resultados no serán confiables. Volver Alcalinidad: Carbonatos y Bicarbonatos La alcalinidad en el agua, tanto natural como tratada, usualmente es causada por la presencia de iones carbonatos (CO-23 ) y bicarbonatos (HCO-3), asociados con los cationes Na+, K+ Ca+2 y Mg+2 . La alcalinidad se determina por titulación de la muestra con una solución valorada de un ácido fuerte como el HCl, mediante dos puntos sucesivos de equivalencia, indicados ya sea por medios potenciométricos o por medio del cambio de color utilizando dos indicadores ácido-base adecuados. Este método es aplicable para la determinación de la alcalinidad de carbonatos y bicarbonatos naturales, domésticas , industriales y residuales en aguas. La medición de la alcalinidad sirve para fijar los parámetros del tratamiento químico del agua, así como ayudarnos al control de la corrosión y la incrustación en los sistemas que utilizan agua como materia prima o en su proceso. volver