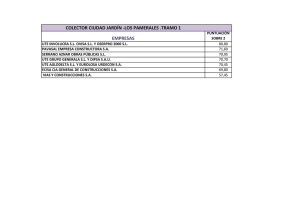

Especificaciones Técnicas

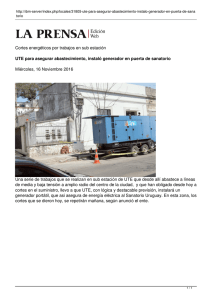

Anuncio