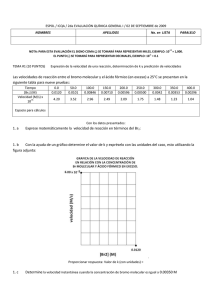

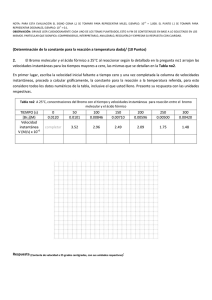

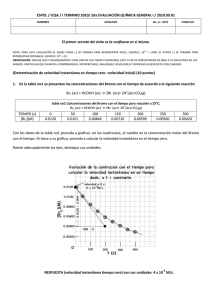

soluciones acuosas concentradas de bromo y su preparacion.

Anuncio