CAPÍTULO V: RESULTADOS

Anuncio

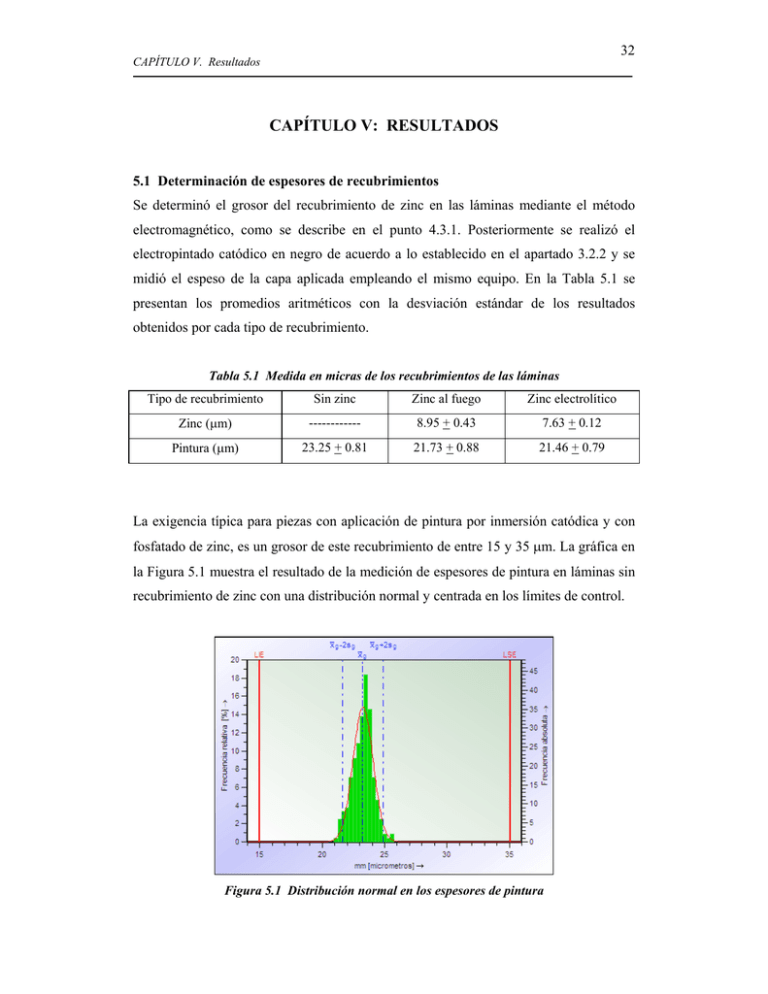

32 CAPÍTULO V. Resultados CAPÍTULO V: RESULTADOS 5.1 Determinación de espesores de recubrimientos Se determinó el grosor del recubrimiento de zinc en las láminas mediante el método electromagnético, como se describe en el punto 4.3.1. Posteriormente se realizó el electropintado catódico en negro de acuerdo a lo establecido en el apartado 3.2.2 y se midió el espeso de la capa aplicada empleando el mismo equipo. En la Tabla 5.1 se presentan los promedios aritméticos con la desviación estándar de los resultados obtenidos por cada tipo de recubrimiento. Tabla 5.1 Medida en micras de los recubrimientos de las láminas Tipo de recubrimiento Sin zinc Zinc al fuego Zinc electrolítico Zinc (µm) ------------ 8.95 + 0.43 7.63 + 0.12 Pintura (µm) 23.25 + 0.81 21.73 + 0.88 21.46 + 0.79 La exigencia típica para piezas con aplicación de pintura por inmersión catódica y con fosfatado de zinc, es un grosor de este recubrimiento de entre 15 y 35 µm. La gráfica en la Figura 5.1 muestra el resultado de la medición de espesores de pintura en láminas sin recubrimiento de zinc con una distribución normal y centrada en los límites de control. Figura 5.1 Distribución normal en los espesores de pintura 33 CAPÍTULO V. Resultados Las Figuras 5.2 y 5.3 representan el resultado de la medición de espesores de pintura en láminas con zinc al fuego y electrolítico respectivamente, la gráfica corresponde a una distribución normal con ligera tendencia al límite inferior especificado. Figura 5.2 Distribución normal en láminas con zinc al fuego Figura 5.3 Distribución normal en láminas con zinc electrolítico La incertidumbre de la medición del recubrimiento plástico se reporta en la Taba 5.2. Tabla 5.2 Incertidumbre de la medición del espesor de pinturas en láminas Tipo de recubrimiento Sin zinc Zinc al fuego Zinc electrolítico Pintura (µm) 23.25 + 1.84 21.73 + 1.84 21.46 + 1.84 34 CAPÍTULO V. Resultados 5.2 Pruebas de corrosión acelerada en cámaras de niebla salina y tres fases Se realizó el rayado de las láminas y se procedió a efectuar las pruebas en las cámaras, tal como se describe en la sección 4.2.4. En la Figura 5.4 se ejemplifica el daño obtenido por la corrosión. Como puede observarse, el ataque se ve reflejado en el desprendimiento de la pintura. En el caso de las láminas zincadas y en las dos cámaras, el daño varía a lo largo del rayado e inclusive hay zonas en las que no existe. CÁMARA DE NIEBLA SALINA Sin Zinc Zinc al fuego Zinc electrolítico CÁMARA DE TRES FASES Sin Zinc Zinc al fuego Zinc electrolítico Figura 5.4 Láminas expuestas a 480 horas de niebla salina y 90 ciclos de tres fases 35 CAPÍTULO V. Resultados Para determinar cualitativamente la migración se quita la pintura que no esté adherida a la lámina en el rayado y posteriormente se mide la longitud del daño causado por la corrosión cada 5 mm de distancia. Para realizar la medición se empleó un microscopio óptico o el estereoscopio debido a la precisión necesaria en el estudio. El primero es especialmente útil para medir la migración de las láminas sin zinc, ya que en algunos casos la migración obtenida es mínima. La Figura 5.5 muestra una fotografía, tomada con el estereoscopio, de dos de las mediciones realizadas a una de las muestras empleadas. Se puede apreciar como el desprendimiento del recubrimiento es diferente y algunas partes no son afectadas. Figura 5.5 Ejemplo de medición de la migración Los índices de migración (Ecuación 4.1) obtenidos para cada tipo de lámina y para los tiempos establecidos se observan en la Figura 5.7 para las expuestas en niebla salina y en la Figura 5.6 para las pruebas combinadas. En ambos gráficos se puede observar que las muestras que no fueron cubiertas con zinc electrolítico presentan mayor resistencia a la migración, mientras que las protegidas con zinc al fuego son las más dañadas. De igual forma se tiene que para las láminas sin recubrimiento metálico al paso del tiempo de exposición la migración no avanza tanto como en el caso de las muestras con zinc. El comportamiento obtenido no es el mismo para ninguno de las tres calidades 36 CAPÍTULO V. Resultados superficiales en el ensayo de tres fases, por otro lado, hay un ligero parecido en la tendencia que muestran los resultados de niebla para las piezas zincadas. Tres Fases 7 migracion 6 5 4 3 2 1 0 0 15 30 45 60 ciclos zinc electrolítico zinc al fuego 75 90 sin zinc Figura 5.6 Migración (µm) vs. ciclos de prueba en cámara de tres fases Niebla Salina migracion (mm) 2 1.6 1.2 0.8 0.4 0 120 240 360 zinc electrolirtico 480 horas zinc al fuego 600 720 840 sin zinc Figura 5.7 Migración (µm) vs. horas en cámara de niebla salina Al comparar los resultados de la cámara de niebla salina con los dos primeros de las pruebas combinadas (ver Figura 5.8) se tiene que hay un mayor índice de migración en las pruebas de tres fases. Esto se debe a que en el ensayo de rocío salino, la temperatura, salinidad y humedad relativa dentro de la cámara siempre es la misma, mientras que en la de tres fases el cambio de estas variables es constante y por tanto el recubrimiento 37 CAPÍTULO V. Resultados sufre una fatiga y consecuentemente, la velocidad de corrosión es mayor y se deriva en un desprendimiento mas rápido de la pintura en la lámina. NS al fuego T F al fuego Índice de Migración ( µ m) 6 5 4 3 2 1 0 240 360 480 Tie mpo de e xposición (hrs) NS electrolítico 600 720 T F electrolítico Índice de Migración ( µ m) 1.6 1.4 1.2 1 0.8 0.6 0.4 0.2 0 240 360 480 Tie mpo de exposición (hrs) NS sin zinc 600 720 600 720 T F sin zinc Índice de Migración ( µ m) 0.6 0.5 0.4 0.3 0.2 0.1 0.0 240 360 480 Tie mpo de exposición (hrs) Figura 5.8 Migración (µm) vs. tiempo de prueba, comparación gráfica entre los dos métodos 38 CAPÍTULO V. Resultados Al analizar los efectos a 360 horas de exposición se tiene que la lámina con protección de zinc al fuego es la más afectada en las dos pruebas y presenta mayor daño en la de tres fases. Después de 720 horas de almacenamiento, el ataque aumentó y la niebla salina continuó siendo la que provoco menor deterioro. Las muestras con zincado electrolítico sometidas a 360 horas de pruebas combinadas presentaron mayor migración que las de niebla, sin embargo, a las 720 horas los resultados cambiaron. Obtenido una mejor protección contra el ambiente corrosivo de la cámara de tres fases. La lámina con menor índice de migración es la que no fue recubierta con metal, tanto a 360 como a 720 horas el medio corrosivo de la cámara de niebla salina es la que menos migración muestra en el metal. 5.3 Celda electrolítica Esta prueba se realizó empleando la metodología y parámetros descritos en el punto 4.3.5. En la Figura 5.9 se muestra el daño provocado por la celda electrolítica. Las muestras sometidas a esta prueba, son evaluadas de la misma forma que las de las cámaras. Esto es, quitar la pintura que se ha desprendido en el rayado y medir el espesor de la muestra expuesta cada 5 mm. Se emplea el mismo equipo para medir el daño y evitar, de esta forma, un factor de variación en los resultados. Con los datos obtenidos se calcula el índice de migración empleando la Ecuación 4.1. Figura 5.9 Daño obtenido en la celda electrolítica con el estereoscopio 39 CAPÍTULO V. Resultados En las Tabla 5.3, 5.4 y 5.5 se reportan los tiempos de exposición requeridos en la celda electrolítica, para reproducir la migración obtenida a en los tiempos de prueba establecidos en la cámara de niebla salina y de tres fases. Se puede observar que no existe un comportamiento lineal en ninguno de los casos; por ejemplo, la Tabla 5.5 representa los tiempos de las piezas sin zinc, expuestas a niebla salina y se tienen que a 360 y 480 hora de almacenamiento en la cámara equivalen a 8.6 horas en la celda. Además de que 600 y 720 horas son 9.1 hr en la cuba. En las mismas tablas (5.3, 5.4 y 5.5) se reportan las correlaciones entre las pruebas normalizadas y la celda electrolítica para cada tipo de recubrimiento. Como se puede observar, las correlaciones no son lineales y se puede apreciar en las figuras 5.10, 5.11 y 5.12. Tabla 5.3 Datos y correlación para cámaras con zinc electrolítico Índice de Migración (mm) Niebla Salina (hr) Celda Electrolítica (hr) 0.25 240 11.7 0.48 360 12.1 0.76 480 14.6 1.10 600 16.5 1.44 720 17.3 Correlación y = 0.0131x + 8.152 R2 0.9569 Índice de Migración (mm) Tres fases (ciclos) Celda Electrolítica (hr) 0.74 15 14.58 1.23 30 16.88 3.89 60 22.17 4.94 90 32.12 Correlación y = 3E-6x2 + 0.0008x + 14.051 R2 0.9983 40 CAPÍTULO V. Resultados 33 y = 0.0131x + 8.152 R2 = 0.9569 índice de migración (mm) índice de migración (mm) 18 16 14 12 10 240 360 480 600 29 y = 3E-06x2 + 0.0008x + 14.051 R2 = 0.9983 25 21 17 13 360 720 720 tiempo de pruebas (horas) NS electrolítico 1080 1440 TF electrolítico Lineal (NS electrolítico) Polinómica (TF electrolítico) Figura5.10 Migración (mm) vs. tiempo de prueba (hrs)en láminas con zinc electrolítico expuestas en cámaras de niebla salina y tres fases, respectivamente. Tabla 5.4 Datos y correlación para cámaras con zinc al fuego Índice de Migración (mm) Niebla Salina (hr) Celda Electrolítica (hr) 0.50 240 9.5 0.84 360 10.0 1.19 480 13.7 1.50 600 14.0 1.90 720 Correlación 1800 tiempo de prueba (horas) 14.8 2 y = -1E-5x + 0.026x + 3.616 2 R 0.9071 Índice de Migración (mm) Tres fases (ciclos) Celda Electrolítica (hr) 0.98 15 11.25 2.41 30 16.94 4.76 60 25.23 5.76 90 27.54 2 Correlación y = -5E-6x + 0.0224x + 3.7636 R2 0.9995 2160 41 CAPÍTULO V. Resultados 14 30 y = -1E-05x2 + 0.026x + 3.616 R2 = 0.9071 índice de migración (mm) índice de migración (mm) 15 13 12 11 10 9 240 y = -5E-06x2 + 0.0224x + 3.7636 R2 = 0.9995 25 20 15 10 360 480 600 720 360 720 tiempo de prueba (horas) NS al fuego 1080 1440 1800 tiempo de prueba (horas) Polinómica (NS al fuego) TF al fuego Polinómica (TF al fuego) Figura5.11 Migración (mm) vs. tiempo de prueba (hrs)en láminas con zincado al fuego expuestas en cámaras de niebla salina y tres fases, respectivamente. Tabla 5.5 Datos y correlación para cámaras sin zinc Índice de Migración (mm) Niebla Salina (hr) Celda Electrolítica (hr) 0.18 240 8.2 0.20 360 8.6 0.23 480 8.6 0.29 600 9.0 0.30 720 9.0 Correlación y = 5.1356 x 0.0859 R2 0.9212 Índice de Migración (mm) Tres fases (ciclos) Celda Electrolítica (hr) 0.32 15 9.0 0.52 30 9.1 1.10 60 10.8 2.10 90 11.7 Correlación y = -5E-8x2 - 0.0017x + 8.2089 R2 0.9629 2160 42 CAPÍTULO V. Resultados 9 12 y = 5.1356x0.0859 R2 = 0.9212 índice de migración (mm) índice de migración (mm) 9.2 8.8 8.6 8.4 8.2 240 480 720 tiempo de prueba (horas) NS sin zinc Potencial (NS sin zinc) y = -5E-08x2 + 0.0017x + 8.2089 R2 = 0.9629 11 10 9 360 720 1080 1440 1800 tiempo de prueba (horas) TF sin zinc Polinómica (TF sin zinc) Figura5.12 Migración (mm) vs. tiempo de prueba (hrs)en láminas sin zinc expuestas en cámaras de niebla salina y tres fases, respectivamente. Al analizar los resultados se obtiene que en las láminas sin recubrimiento metálico expuestas a la celda, el índice de migración deseado se reproduce en menos tiempo comparada con las muestras zincadas. Es decir, las piezas sin zinc son las más deficientes en cuanto a protección superficial se refiere, mientras que las tratadas con zinc electrolítico ofrecen una mayor resistencia a ataque del medio en el sentido de la migración. Sin embargo, los resultados de las pruebas normalizadas reportadas en las figuras 5.6 y 5.7 señalan que las láminas sin recubrimiento metálico poseen una mayor resistencia a la migración que las tratadas con zinc. Esto se debe a que dentro del proceso de aplicación, la conversión en la etapa de fosfatado es diferente, ya que ésta depende de la superficie metálica a la que se le aplica, es decir que en la superficie del acero el tamaño de los cristales de Fosfato son mayores que los de las lámina con capa de Zinc, lo que redunda en mayor poder de adherencia de la capa de pintura. Cuando el material sin recubrimiento metálica se somete a las pruebas en las cámaras, no existe protección sobre la superficie del acero que evite la corrosión en el metal 2160 43 CAPÍTULO V. Resultados expuesto al medio. El daño no se ve reflejado en el desprendimiento de pintura en el rayado, ya que al no haber resistencia la corrosión ataca directamente al metal y lo va perforando. Al comparar las muestras con zinc electrolítico de la Tabla 5.3 se puede observar que el daño provocado en el ensayo de niebla salina en, por ejemplo, 480 horas se puede obtener con el método propuesto en 15 hr. De esta forma, para las piezas estudiadas, las pruebas que duran hasta 30 días pueden obtenerse en menos de uno (aproximadamente 19 horas). Por otro lado, el daño provocado en la cámara de tres fases durante 90 días se logra en 34 horas, poco más de día y medio. De igual formase reducen los tiempos de prueba en todos los ensayos realizados, en la Tabla 5.6 se reporta la disminución de tiempos obtenida en porcentajes. Se puede observar como en el ahorro de tiempo de prueba es significativo. Tabla 5.6 Porcentaje de reducción de tiempos en pruebas estandarizadas HORAS NORMALIZADO 240 360 480 600 720 CICLOS NORMALIZADOS 15 30 60 90 Tiempo reducido en cámara de niebla salina (%) Zinc Electrolítico Zinc al fuego Sin Zinc 95.0 – 95.3 94.8 – 95.2 93.8 – 94.0 92.7 – 93.3 92.6 – 93.0 95.9 – 96.1 96.0 – 96.3 94.6 – 94.9 94.1 – 94.3 93.8 – 94.0 96.5 – 96.7 96.4 – 96.5 96.4 – 96.5 96.2 – 96.3 96.2 – 96.3 Tiempo reducido en cámara de tres fases (%) Zinc Electrolítico Zinc al fuego Sin Zinc 93.8 – 94.1 92.9 – 93.1 90.7 – 90.9 86.65– 86.7 95.4 – 95.5 92.7 – 93.0 89.4 – 89.6 88.3 – 88.7 96.0 – 96.3 96.1 – 95.2 95.3 – 95.6 95.1 – 92.2