Descargar el archivo PDF - Publicaciones

Anuncio

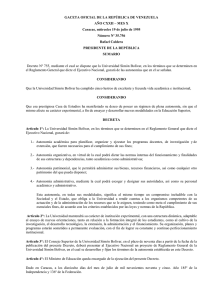

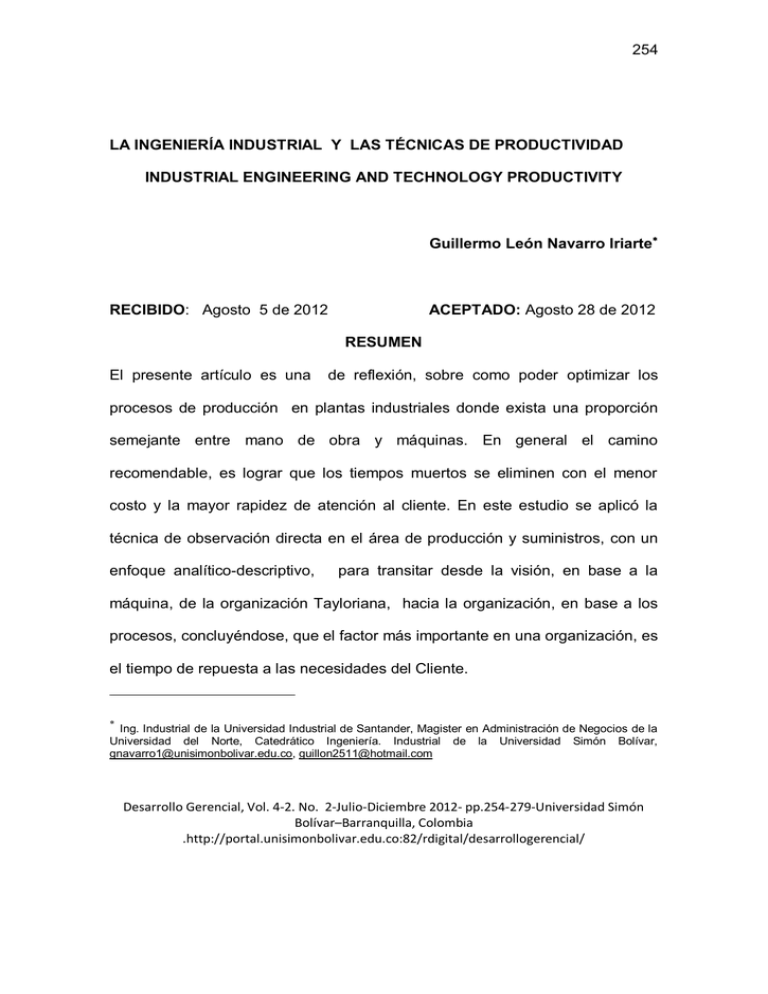

254 LA INGENIERÍA INDUSTRIAL Y LAS TÉCNICAS DE PRODUCTIVIDAD INDUSTRIAL ENGINEERING AND TECHNOLOGY PRODUCTIVITY Guillermo León Navarro Iriarte RECIBIDO: Agosto 5 de 2012 ACEPTADO: Agosto 28 de 2012 RESUMEN El presente artículo es una de reflexión, sobre como poder optimizar los procesos de producción en plantas industriales donde exista una proporción semejante entre mano de obra y máquinas. En general el camino recomendable, es lograr que los tiempos muertos se eliminen con el menor costo y la mayor rapidez de atención al cliente. En este estudio se aplicó la técnica de observación directa en el área de producción y suministros, con un enfoque analítico-descriptivo, para transitar desde la visión, en base a la máquina, de la organización Tayloriana, hacia la organización, en base a los procesos, concluyéndose, que el factor más importante en una organización, es el tiempo de repuesta a las necesidades del Cliente. Ing. Industrial de la Universidad Industrial de Santander, Magister en Administración de Negocios de la Universidad del Norte, Catedrático Ingeniería. Industrial de la Universidad Simón Bolívar, gnavarro1@unisimonbolivar.edu.co, guillon2511@hotmail.com Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 255 PALABRAS CLAVE: Productividad, Tecnología de la Información (TI), Ingeniería Industrial, Tiempos de Ciclo Total, Reingeniería, Eficiencia y Eficacia. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 256 Abstract This article is an analysis which responds to the question on how to optimize production processes in industrial plants which have the same manpowermachine ratio. In general, the advisable path to take is to achieve the removal of downtimes at the lowest cost, and improve the speed of customer service. The direct observation technique was applied in the production and supply areas with an analytical-descriptive approach to make the move from the vision, based on the machine (from Tayloriana Organization), to the organization, based on processes. It was concluded that the most important factor in an organization is the time it takes to respond to customer needs. Key words: Productivity, Information Technology, Engineering Industrial, Total Cycle Time, Reengineering, Efficiency and Efficacy. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 257 La ingeniería de métodos y las técnicas de productividad qué relación las une actualmente Cada vez más se esta hablando de tener la necesidad de incrementar la competitividad, y se considera a las Productividad como la mejor opción empresas Japonesas como las más para salir del subdesarrollo, es más, competitivas, más no así al Japón, hay pues los inmensos costos de su desacuerdo entre los altos índices economistas, sobre si debiéramos burocracia tomar como modelo de desarrollo, el descender una decena de puestos. utilizado por Chile, el de Singapur ò Colombia está debajo del promedio el de Corea, estos dos últimos hace mundial 40 años tenían ingresos per càpita además, está liderando los índices semejantes a los de Colombia, o de sea artículo, se enfocaron estos temas bajos (Fondo Monetario Internacional). De acuerdo estatal de burocracia exclusivamente al Institute Managment Development for la de hacen competitividad, estatal. en En el y este sector empresarial. (Suiza, 2010), una de las características de Michael Kami, 1992, dice que no los países del primer mundo, es hay razón para que las empresas no Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 258 aumenten la productividad, ya que técnicas de productividad, esta es una situación interna que se incrementar encuentra totalmente bajo el control organización como un todo. la eficacia para de la de ellas. Sin embargo en Colombia, hay unos costos ocultos muy altos, Michael Hammer, 1994, ingeniero fuera del control de las empresas, de software y asesor organizacional, como el de energía, suministrada quien acuñó el término reingeniería, por el Estado, y el de transporte, consideraba contratado a terceros, que le quitan técnica de la ingeniería industrial competitividad a nuestros productos para la mejora de los métodos de en el exterior, pues, estos últimos trabajo en los puestos operativos, superan en pues ellos eran consecuencia de la transportar desde aplicación del principio de la división Bogotá, alguna del trabajo, predicado por Adams puerto Smith en 1776, principio que había maneras permitido en los siglos XIX y XX, un los promedio, Medellín ó mercancía marítimo. US$ hacia De 50/Ton un todas intrascendente altísimo fundamentados en la premisa de incremento Kami, 1992, se trata en este producción industrial, el cual fue artículo hablar sobre la relación que aplicado por Henry Ford en la existe entre la mejora de métodos producción en los puestos de trabajo y las Highland Park, EU, 1913) y por en serie, de la la (Fábrica Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 259 Alfred Sloan en administrativa, el (Gerente área La integración de estas actividades, General en el fondo, es la aplicación del Motors, EU, 1925). Hammer decía concepto que en las actuales circunstancias reordenación, que hacen parte de la de la globalización es necesario técnica de métodos dirigida a la reconsiderar la simplificación de las operaciones división del trabajo y más bien tomar repetitivas, en donde se aplican, otra vez el principio de la integración para cada operación, los verbos de las actividades organizacionales, eliminar, utilizando plenamente las ventajas simplificar en el orden que aquí se que ofrecen las tecnologías de presentan. Información(TI), 1999). el principio las de cuales han de combinación combinar, y reordenar y (Ortis Nestor Raul, ayudado con el tiempo disminuir la dependencia de los mandos medios Esta en las estructuras organizacionales, organizaciones ha sido sustentada y aspecto la aplicada no solamente por Hammer, eliminación de la burocracia, por la Reingeniería (1994), sino por otros mayor participación de los niveles gurúes de la administración, entre operativos en las funciones que ellos George Stalk, 1992, que habla hacían de la competencia con base en el que los contribuyó mandos a medios, acercándolos a la alta jerarquía. nueva concepción de las tiempo y como corolario, de la Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 260 necesidad de la reducción del SOPORTE TEÓRICO tiempo de ciclo (ver Figura Nro.1), Esta término los conocimiento sobre racionalización ingenieros industriales y/ó métodos, de los flujos en los procesos de y que los ha puesto de nuevo producción de un bien ó de un oficialmente en medio del ambiente servicio a un cliente, predicados por de rediseño que se respira en las Michael Hammer, 1994, Michael organizaciones que buscan ser más Kami, 1992, George Stalk, 1992, y competitivas a nivel mundial, pues Eliyahu M Goldratt, 1994, y por los el tiempo se convirtió en un atributo estudios estratégico, plantas industriales como Frederick muy conocido dado los por continuos cambios de la demanda que conducido a una reflexión sobre basada en el organización de han Taylor, 1911, los esposos Gilbreth, paulatina 1917, Henry Ford ,1913, y Alfred desaparición de la producción en Sloan, 1925, citados por masa, obligando a las fábricas Chiavenato, I. 2006 pp. 48-64, aprender a manejar con excelencia otros muy recientes como Abraham la producción por lotes pequeños, Bordillo, 2008, Luis Eduardo Illera, utilizando técnicas como el kamban, 2003, y Jorge Macazaga, 2007. utilizado ahora, por los Ingenieros Industriales. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ y 261 Análisis de tiempos En la industrias los estadísticos muestrales que panaderas, representen las variables de la textiles, población analizada. Así mismo, se confecciones y madereras, se ha han aplicado las técnicas en el tenido la necesidad de realizar rediseño de Plantas Industriales estudios de mejora de métodos y para mejorar el flujo de los procesos estudios de tiempo ( Ralph Barnes, y 1970), en esta técnica se analizan la operaciones forma rediseños metalmecánicas, como desarrollaban los sus operarios la automatización de sus estandarizadas, también, producto de actividades múltiples ensayos con diagramas de fabriles, con el fin de eliminar, flujos y ensayos en papel, sobre combinar, reordenar y simplificar las diferentes distribuciones de planta operaciones que deberían ser parte para definir la distribución final. (AR. de un nuevo método de trabajo Franḉois, 1976). estandarizado a utilizar por los Para ilustración de lo dicho, en la operarios, análisis acompañado con Figura la operación utilización estadísticas de de herramientas inferencia a la No. 1, tenemos de una prensado y rebordeado de láminas de madera población, a través de muestreos y contra-chapada aplicando conceptos de probabilidad espesor, (Mason y Link, 1992) para conocer Colombiana: en de 4 una mm de fábrica Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 262 Diagrama de Flujo Anterior MATERIA PRIMA Diagrama de Flujo Deseado MATERIA PRIMA 1 Cargar: 2,25min 1 Cargar: 0.30min 2 Prensar: 4,62min 2 Prensar: 2.89min 3 Descargar: 0,77min 3 Descargar: 0,30min 1 Banco: 3000min 1 Transportar: 0 min 1 Transportar: 10min 4 Redondear: 2,12min 4 Rebordear: 2,12min 2 Transportar: 0 min 2 Banco: 240min 1 Producto 2 Transportar: 10min 3 Producto Figura No.1 Diagrama de Flujo anterior Diagrama de flujo deseado Tiempo Ciclo Prensado: 7.64 min Tiempo activo: 9.76 min. Tiempo Ciclo Total: 3269.76 min. Tiempo Ciclo Prensado: 3.49 min Tiempo activo: 5.61 min. Tiempo Ciclo Total: 5.61 min. El Diagrama izquierdo de la Figura Benjamín Niebel No. 1, muestra el estado inicial de estandarización un estudio de métodos de trabajo, donde se necesitaban 4 personas, de (1993), y tiempo, en Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 263 pero después de un análisis de por actividades de técnicas, en ese momento no se operación, se mejorando los cada ciclo observó de que movimientos limitaciones económicas- pudo reducir (Taha Hamdy, 1991). Este estudio de métodos pudo necesarios para cargar y descargar, seguirse y adicionando unos controles de adelante (Nolan R., 1996), y se hizo, operación del equipo accionadas automatizando con el pie, las mismas 2 personas completamente, así el tiempo de que cargaban la prensa podían ciclo del prensado pasó de 7.64 también cerrar y abrir la prensa y min. (2.25 + 4.62 + 0.77) a 3.49 min. descargar (0.30+2.89+0.30), las 20 láminas perfeccionando producidas por ciclo, tiempo del introdujo un proceso. automatizar el prensado para ello pre-prensado la más operación se para de prensar, que redujo el prensado de El resultado de ese primer estudio, 4.62 min. a 2.89 min. y las que no es procedente detallar, fue operaciones de cargar y descargar un ahorro de 2 personas y un 10% de 2.25 min. y 0.77 min. a 0.30 de incremento en la producción por minutos cada una. hora. La Operación Nro.2, Prensar, Fig. Nro. 1 a la izquierda, cuyo La reducción del tiempo de ciclo de tiempo era el más largo: 4.62min, la operación de prensado de Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 264 láminas que hemos detallado es un de entrega, la calidad del producto fiel ejemplo de lo que desarrollaba (Eugene L. Grant, 1975), el costo y un Ingeniero Industrial hace 35 la años(Diagrama de Flujo Anterior, secundarias, Fig. 1), cuyo objetivo era tomar Ingeniero individualmente de información sobre la capacidad de trabajo y mejorar su eficiencia, eran los recursos a su disposición (el otros tiempos, existía un mercado personal, las de vendedores ò sea la compañía prima y el capital) con el fin de podía vender cualquier cosa que controlar fabricara, pues imperaba la política programar los grandes lotes de de Industria productos que se debían fabricar en Colombiana, según la cual ningún un período determinado. Lógico, producto podía esos exterior si cada protección de puesto la importarse eran y de su prioridades el énfasis planta era del tener máquinas, materia eficiencia estudios de y poder mejora de producía métodos y estandarización de las suficientemente alguien en el País, operaciones, además de suministrar por ello la lo del flexibilidad estrategia empresas era producción para de las la información sobre la capacidad aumentar la de los puestos de trabajo para el poder programar, permitían a su vez satisfacer mercado nacional en ascenso y así reducir el asegurar la protección. Los tiempos necesarias Nro para de personas realizar esas Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 265 actividades, la se presentaba también después de disminución de los costos de mano la operación de rebordeado por de la diversas circunstancias, entre ellas, productividad del respectivo puesto que el flujo era programado en de trabajo; en ese tiempo, no era grandes lotes a causa de las necesario reducir el tiempo total de distancias entre las secciones de la fabricación de los productos. planta, y a las deficiencias en el obra y logrando el así, aumento de diseño del proceso. En el caso del diagrama izquierdo de la Figura Nro. 1, en cada Como era de suponerse el énfasis prensada salían 20 laminas, las en la planta, en esa época, era cuales permanecían a la salida de la orientado a prensa hasta completar una estiba eficiencia (lograr los objetivos con de se el menor costo y mínima cantidad almacenaba hasta por 50 horas en de recursos) en cada etapa de la promedio, para que se enfriaran y producción y en sus puestos de pudieran ser rebordeadas en la trabajo, sin preocuparse mucho por siguiente disminuir 140 laminas, operación, la ò cual sea los el obtener ciclo la total mejor de Inventarios en proceso podían pasar fabricación, pues la capacidad de de Esta las plantas generalmente estaban acumulación de láminas en proceso, por encima de la satisfacción del 15.000 láminas. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 266 mercado nacional, no había presión permitiera que el paso de una etapa para tecnificarse, (El Poder oculto a otra fuese sin tantas esperas del de f. subproducto, (Gibson Rowan, 1995) Bohan, Edit. Norma, 2000), pues como se muestra en el diagrama había un mercado cautivo con unos derecho de la figura Nro. 1, donde el incrementos anuales estables que tiempo total del ciclo de producción, no en 5.61 min., es igual al tiempo activo, inversiones para mejoras operativas 5.61 min ó sea el tiempo empleado en el flujo del proceso (reducir el en la agregación de valor. tiempo de ciclo total), como se Aunque la mejora de los métodos, puede ver en diagrama izquierdo de utilizados la Fig. Nro.1, donde solo 9.76 min trabajo, siempre será importante del tiempo total de producción: para incrementar la productividad de 3269.76 min., se consagraban a la la planta, en todas las cosas hay adicción de valor, y en el resto, prioridades, y sí por ejemplo, el 3260.0 min, énfasis estratégico son los tiempos estaban en la Productividad, ameritaban William embarcarse los subproductos espera de ser en cada puesto de de entrega, el esfuerzo de la Planta procesados. En otras palabras, no debería se consideraba el gran potencial de tiempo total del ciclo de fabricación productividad que se encontraba en (concepto de integración) a un diseñar la operación punto que lo acerque al tiempo para que ser reducir primero Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ el 267 empleado en la agregación de valor, Hay varias técnicas para hacerlo, aplicando técnicas de rediseño de una de ellas es utilizar series cortas procesos y de automatización , en lotes de producción, (Macazaga, Organización Basada en Procesos, 2007), a los que se ha estado Macazaga, 2007, a nivel macro, y refiriendo en el desarrollo de este una se artículo, ese lote se calcula en base acometería la labor de mejorar los a una fórmula que tiene una raíz métodos de trabajo a nivel micro, ó cuadrada de varias variables, como sea, La el tiempo empleado para cambiar un de producto en una máquina (tiempo (eficacia), y la mejora de cambio), y nos daba el lote de métodos en los puestos de óptimo (Samuel Eilon, 1976), en trabajo esta fórmula había el preconcepto vez resuelto ambas reducción orientaciones: del fabricación esto, tiempo total (eficiencia), están entrelazados y tienen el mismo que ese tiempo, objetivo, el significativo, era una cifra constante, incremento de la productividad total pues este tiempo desde el punto de (eficiencia + eficacia) de la planta. vista occidental, o sea en forma en su momento, puntual, no casi siempre afectaba la ¿Pero cómo se reduciría el tiempo productividad ya que se estaba total de fabricación? produciendo el lote óptimo, que daba economías de escala, ahora Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 268 bien, si se mira, el tiempo de sobre diversas áreas de la fábrica, cambio, desde el punto de vista como serian: Japonés, ó sea globalmente, debe Reducir fuertemente los tiempos de reducirse a su mínima expresión, cambio de máquina (Set-up), de tal pues de manera que por lo menos no se no fabricación y el inventario en curso alarguen los tiempos de fabricación (Macazaga,2007), que son la causa al producir lotes pequeños. inmediata de tres grandes males en Reestructurar la organización del una fábrica: Grandes rechazos de personal, al pasar, de aplicar los calidad, improductividad oculta y conceptos largos un especialización por máquina, por pedido, además de impedir que la donde pasan infinidad de piezas fábrica pueda ofrecer la variedad de distintas, al concepto de procesos, productos, que espera el mercado especialización (flexibilidad) en este entorno de específicas (Hammer, 1994), lo que globalización, pero, si se decide incrementaría la productividad de la utilizar series cortas de lotes de serie corta y al mismo tiempo producción, podrían incrementa plazos el para que tiempo cumplir disminuyen el Taylorianos, en de piezas incrementar tiempo total de fabricación, hay que diversificación de los acometerlo en forma eficiente, lo ofrecidos al mercado. la productos que implica actuar estructuralmente Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 269 Instalar sistemas de programación, producción, que por ya que el poder diversificar los simplifiquen esta complejidad productos también aseguren el flujo sincrónico ofrecidos al mercado un lado y como consecuencia de reducir los de piezas a través de la fábrica. tiempos de cambio (Set-up), se El utilizar series pequeñas ó cortas, incrementa la complejidad en el (Macazaga, 2007), en la producción manejo de la fábrica, en cuanto a su de los diferentes productos de la programación y control, lo que fábrica, y montar alguna técnica de aumentaría el riesgo de quedar racionalización de las cantidades desabastecidos en el almacén de producidas en cada proceso, como productos lo terminados, lo que es el Kamban intermedio, obligaría alargar innecesariamente Macazaga los tiempos de entrega (Lead Time). acumulación Entonces habría que instalar alguno provoca de los sistemas de programación de operativo de la fábrica, como son: la producción (MRP, Manufactoring Problemas de improductividad, a Resource están causa de los tiempos muertos entre disponibles en el mercado, para que un departamento y el siguiente, por se automatice, a través de software la dinámica de la producción pues específicos en cierto momento, aparecen piezas Planning), y que adaptados, la programación y el control de la (2007), de trabajo, desajustes acumuladas al evita en inicio el de la que flujo una Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 270 operación, y los operarios de la adopción del Kamban para que operación anterior, se acomodan a sean los operarios los que controlen esa situación disminuyendo su ritmo el flujo productivo, la utilización de de trabajo, (improductividad oculta). modernos Aumento de los tiempos de entrega programación y el rediseño de los del producto al cliente (Lead Time), procesos por la aparición de cuellos de botella permitirán a la fábrica adquirir una en el proceso, que llevan al proceso ventaja a depender de la operación más competidores no podrían imitar, por lenta, la cual es la que regula los lo menos en el corto y mediano productos que van a salir al final de plazo, la fábrica. globalización Riesgo de mayores errores en la mundial. calidad del producto, pues habría La globalización, George Yip (1993), demasiados defectos sin detectar a en la economía mundial ha creado tiempo, a causa de las grandes un ambiente de competencia muy acumulaciones de subproductos a la dinámico y el mercado en general espera de ser utilizados en la es siguiente operación. producción llega a ser mayor que la En resumen, la producción en base demanda a series cortas de productos, la consumidores en esta época, todo de sistemas en forma integral, competitiva en esta y que para le sus época de competencia compradores, y de pues atraer a la los Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 271 es importante: el costo, la calidad, estratégicos de los procesos de los tiempos de entrega y la fabricación, para mantener el nicho flexibilidad, aunque en la práctica de suele ponerse más énfasis en uno ò específica. dos pensar de estos cuatro atributos mercado de Por que una compañía ello, podemos en medio un mercado tan inestable en el que entreguen el se desenvuelven actualmente las semana, pero Industrias, sólo tiene sentido, para programación, se calcula que se cualquier fabricante, producir lo que requieren en cumplir efecto se va desafortunadamente, a es vender, muy producto tres el al en de hacer semanas pedido, una el cual la para se distribuye así: una semana para probable que el tiempo necesario comprar la materia prima, para fabricar un producto sea mayor semana para Fabricar el producto, y que el tiempo que esté dispuesto el una semana para que el Pedido cliente a esperar. En el diagrama salga del Inventario de Productos izquierdo de la Figura Nro. 2, Terminados y se entregue en podemos observar el caso de un forma al cliente hipotético que espera que le solicitó oportuna el Cliente una que producto. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 272 TIEMPO SEMANA1 SEMANA 2 SEMANA 1 SEMANA 3 SEMANA 2 SEMANA 3 ETAPA COMPRAR FABRICAR ENTREGAR -2sem -1sem Hoy +1sem -1sem Hoy +1sem FIGURA Nro. 2 Este es un caso típico, en el que se prima. necesita un tiempo para cumplir con Nro.2 el pedido, y el cliente espera que se Mantener una alta productividad en lo la planta (eficiencia y eficacia). entreguen en mucho menor tiempo. Diagrama izquierdo Fig. Diagrama derecho Fig. Nro.2 Comúnmente para poder cumplir a tiempo los pedidos de los clientes En el primer caso para cumplir con se utilizan dos estrategias, que en la el práctica se combinan: inventarios de materia prima, de Mantener inventario de productos proceso y de producto terminado, terminados, en proceso y de materia afectándose pedido, habría que tener fuertemente la flexibilidad de la planta .Esto es lo Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 273 normal en nuestras industrias. Ver cliente. Por otro lado, el objetivo Diagrama izquierdo Fig.Nro.2 para los procesos En el segundo caso, supongamos seria reducir al máximo el ciclo de que fabricación y entrega, tal como nos el tiempo empleado para comprar está fuera del control de la habíamos empresa (aunque se podría reducir sobre fuertemente aplicando la filosofía de producción, de Justo productos a Tiempo y/ó Empresa referido la de fabricación anteriormente flexibilización puedan de la modo que los fabricarse y Extendida), pero los tiempos de entregarse la cliente dentro de los fabricación y entrega de producto si tiempos se pueden controlar dentro de la semana), como se puede ver en el planta de fabricación, por lo tanto, el Diagrama derecho de la Fig. Nro.2, objetivo práctico inicial debe ser cumpliéndose lo que Kelvin Cross, mantener los materiales comprados (National en estado bruto todo el tiempo que 1987), sea posible para que los inventarios incrementar la productividad habìa de producto en proceso y los algo que siempre era importante: Inventarios de productos terminados Reducir la duración del ciclo de no bloqueen la materia prima que fabricación. podría utilizarse para fabricar y Igualmente las Organizaciones en la entregar el pedido de algún nuevo planeación exigidos por él Productivity afirmaba, que estratégica, (una Review, para esta Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 274 reducción de los de resto del tiempo se consagra a que producción, está integrada con la los productos estén a la espera de estrategia la ser procesados. Así, el rendimiento orientada al estratégico de una empresa tiende a mercado según O.C. Ferrer & M. ser bajo, con respecto a los tiempos Hartline 2006 pp. 23-42, integradas de entrega, la flexibilidad, los costos con estrategias de CRM, orientas al y la calidad, pues el ciclo total de clientes, fabricación de ciclos marketing, competitividad, para la y vinculación y es innecesariamente retención de clientes, Reinares, P. & largo. Ponzoa, J. 2004 A medida que el ciclo de fabricación se acerca al tiempo del valor RESULTADOS agregado, (tiempo activo), según Porter, M. 1993, en su libro ventaja Uno de los resultados de esta competitiva, se reducen el tiempo reflexión actividades total de producción, los cuellos de empresariales, menos del 10% del botella, así, los tiempos de espera tiempo se del productos para ser procesados consagra a la adición de valor, el tienden a eliminarse y el proceso se hace más confiable y predecible, lo forma más confiable. Entre más cual permite que se entreguen los largo es el tiempo de proceso más productos en la fecha pactada y en incertidumbre se agrega. es total las de fabricación, Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 275 La Flexibilidad se logra con la reducen costos de administración y habilidad para fabricar de acuerdo de mano de obra por substracción con los pedidos específicos, y esto de materia, y tercero, bajan los sólo puede alcanzarse si se cuenta costos de mantenimiento, pues el con un Tiempo breve y predecible tiempo de fabricación disminuye de gestión de pedido, fabricación y principalmente, al eliminar entrega de productos, que permita Operaciones en la fábrica que no hacer en forma rápida los cambios agreguen valor, y eso reduce la necesarios en el Proceso, para utilización de las máquinas en esas cumplir operaciones eliminadas. con cualquier pedido, las situación que entre otras cosas, le Por último, la calidad se mejora permite ventaja cuando los problemas se identifican competencia y se corrigen rápidamente, antes adquirir competitiva con una la difícil de imitar en corto y mediano que se tiempo. subproductos Cuando se reduce el tiempo total de puestos de trabajo y, esto sucede fabricación, bajan los Inventarios en cuando los ciclos de fabricación son curso, innecesariamente largos. lo que libera recursos fabriquen en demasiados los siguientes financieros, al haber menos capital George Stalk, (1992), al analizar la en industria japonesa, decía, que ellos inventarios, segundo, se Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 276 si entendieron desde el principio, el significado de las demoras porque vieron acumulados, pueden permitir, en el proceso de pedido, compras, fabricación y entrega de forma productos, rápida, como un sistema menos costosa, flexible y entregar servicios el más necesidades de cada cliente, y que al solo hay que analizar cuándo y era lo que distorsionaba al sistema reducirlo, disminuían y las cómo se satisfagan ó integrado, no individual, y decía que tiempo que productos los pueden adaptar esas interrupciones, el desperdicio y las técnicas a una empresa, según sus ineficiencias, en otras palabras se procesos, incrementaba organizacional, sus sistemas, el la productividad (eficacia + eficiencia). su estructura perfil de su talento humano y su cultura. Muchas de esas técnicas ó CONCLUSIÓN escuelas, están totalmente vigentes en este mundo globalizado, lo que Son muchas las formas para reducir la diferencia es en el momento en los tiempos totales de fabricación, que se pueden utilizar, pero lo más en donde las técnicas de Ingeniería importante, de industrial son aplicadas, pero lo importancia de reducir los tiempo de que se quiere es crear conciencia fabricación de que todos esos conocimientos analizando el proceso total en forma es y reconocer la administrativos, Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 277 holística y si es necesario también, McGraw-Hill, México, analizar cada operación individual Labor S.A.1976. pp. 48-64 en forma puntual, configurando un sistema de retroalimentación deEugene L. Grant, mejora continua. Control de calidad estadístico, 1975, Editorial CEC S.A George REFERENCIAS S. Yip, estrategia A.R. Franḉois, Manual de Organización, Edit. Hispano Europea, 1976 1992, para obtener y Tiempos, edit. Aguilar, 1970. ventaja competitiva internacional Editorial Norma. Colombia Barnes Ralph M. Estudio de Movimientos Globalización, Gibson Rowan, pp. 1 - 289 Repensando el futuro, 1995, Editorial Norma Bohan William f. El Poder oculto de la Productividad, Edit. Norma, 2000. Cross, Kelvin, Artículo en la National Productivity Review-1987. Goldratt Eliyahu la teoría Administración, general séptima de la La Meta, Ediciones Castillo, 1994. Gordillo Desarrollo Chiavenato Idalberto, 2006, Introducción a M, Mejía y Abraham, Aprendizaje Organizacional, Ed. Trillas, 2008. edición, Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 278 Hammer Michael, James Champy, Reingeniería, Edit. Informe anual de Managment Development (Suiza, 2010), Norma, 1999. Niebel, Illera Luis Eduardo, Administración y Teorías Kami Organizacionales, Benjamín Industrial, Ed. Alfa omega, 1996. Ediciones Nolan R. 1996, La Hispanoamericanas, 2003. Creativa, McGrawHill Michael, Artículo Management and Gestion, O.C. Ferrer & M. Hartline Estrategias Macazaga Jorge, Alejandra La Destrucción en 1992. Pascual, Ingeniería Organización Tercera de ediciòn, 2006, Marketing, Cengage Learning, Mexico pp. 23-42 basada en procesos, Edit. Alfaomega. Elion Samuel, La Producción, Edit. Labor S.A. Ortiz Néstor Raúl , Análisis y mejoramiento Administración y Economía, Edit. los Procesos de la Empresa. Escuela Mason y Link, Estadística para de de estudios industriales de la Universidad Industrial de Santander. Alfaomega, 1992. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/ 279 Porter, M, 1993, competitiva, Ventaja editora continental S:A., México, pp. 51-76 Reinares P. & Ponzoa J. 2004, Marketing Relacional, 2eda. Ediciòn Prentice Hall, pp. 171-222 Stalk, George, Artículo en Business Week, 1992. Taha Hamdy A. 1991 Editorial alfa Omega Taylor Frederick, 1911, Principios de la Científica, Administración editorial Harper &Bross. Smith Adam, La riqueza de las naciones,1776. Desarrollo Gerencial, Vol. 4-2. No. 2-Julio-Diciembre 2012- pp.254-279-Universidad Simón Bolívar–Barranquilla, Colombia .http://portal.unisimonbolivar.edu.co:82/rdigital/desarrollogerencial/