Este renglón consiste el suministro e instalación de R

Anuncio

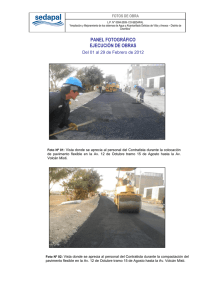

1/27 El proyecto consiste en la construcción de un tramo de camino cuya superficie llevara una estructura de Concreto Hidráulico. Tiene una longitud de Cuatro cientos ochenta y tres metros lineales con 22 centímetros (483.22 ml). Tiene un ancho variable en toda su longitud, con un Canal de Rejilla de Metal y deberá cumplir con las siguientes especificaciones: 1 TRABAJOS PRELIMINARES 1.1 ROTULOS DE IDENTIFICACION Descripción: Este renglón consiste el suministro e instalación de Rótulos para identificar el proyecto, en los extremos del la carretera donde se construirán las carrileras. Este trabajo incluye la fabricación, transporte, almacenamiento, manejo y colocación del rótulo. Este trabajo también incluye la excavación, relleno y fundición de concreto para la colocación la cimentación de los tubos de soporte del rótulo. Requisitos de Ejecución: Las dimensiones del rótulo serán de 2.40 por 1.20 mts. y en este mismo debe indicarse el tipo de proyecto, comunidad beneficiada, aportes, costo total , así como los logotipos de FONAPAZ, del Programa y eslogan del gobierno de Guatemala, sobre una lámina negra de 3/64” con marco de tubo cuadrado de proceso 1-1/2” x 11/2” x 1/16” y columnas de tubo de hierro galvanizado de 1-1/2” de de diámetro tipo liguero pintado de azul sobre un fondo de pintura anticorrosiva color gris, fundidas en un cimiento de 0.40 x 0.40 x 0.90 de concreto ciclópeo. (a) COLOCACION. Los tableros de metal se tienen que cortar del tamaño y forma correctos y tienen que estar libres de pandeo, abolladuras, arrugas, rebabas y defectos que resulten de la fabricación. La superficie de todos los tableros de señales tiene que ser plana. No se permitirá el taladrado de agujeros en la obra en cualquier parte del montaje de la estructura sin la previa autorización del Supervisor. Las letras, números, flechas, símbolos, bordes y otras características del mensaje de la señal tienen que ser del tipo, tamaño pintado con el tamaño de letra y con los colores determinados por el Departamento de Comunicación Social de FONAPAZ en el Manual de Normas Gráficas que serán indicados en el momento de la firma del contrato. La cimentación para las señales se tienen que construir de acuerdo con los detalles y dimensiones indicados en los planos o como sea aprobado por el Supervisor. La excavación, asiento, relleno y compactación tiene que ser llevada a cabo de acuerdo con las dimensiones indicadas en los planos. Los materiales excavados que no se utilizaron en la construcción de la cimentación tienen que ser retirados y eliminados en forma aceptable para el Supervisor. Los tubos de soporte de los rótulos deben enterrarse por lo menos 800 milímetros, para lo cual se debe hacer una excavación por lo menos de 400 x 400 x 900 milímetros; y el espacio entre las paredes de la excavación y pie del tubo se debe llenar con concreto simple clase 14 (2000), bien compactado para que el poste quede bien anclado en el terreno y no pueda ser removido fácilmente. La distancia y la altura de la señal sobre el terreno debe de 1.00 mts. Se tienen que tomar las precauciones del caso durante todas las operaciones de fabricación, transporte y montaje para evitar ralladuras, raspaduras y abolladuras de cualquiera de las piezas, especialmente en la cara del rótulo escrita. Las estructuras tienen que ser manipuladas en forma tal de evitar todo daño a las mismas. 2/27 Las piezas dañadas tienen que ser reparadas o reemplazadas sin costo para el FONAPAZ y en forma aceptable para el Supervisor. Los tableros para señales tienen que ser asegurados firmemente por medio de soldadura como se indica en los planos. PAGO. El pago se debe hacer por el número de rótulos, al precio unitario de contrato, correspondiente a Rótulos instalados, cuyo precio incluye el trabajo estipulado en esta Sección. 1.2 REPLANTEO Y LEVANTAMIENTO TOPOGRAFICO Este renglón incluye tanto el replanteo topográfico como el trazo de ejes y colocación de las estacas. Además todos los trabajos, materiales y elementos necesarios para la demarcación, es decir el pasar las medidas del plano al terreno real del camino vecinal a adoquinar. Requisitos de Ejecución: El levantamiento topográfico será de primer orden consistente en el levantamiento planimétrico con teodolito de precisión y cinta métrica; y el levantamiento altimétrico con nivel de precisión de trípode. Las estacas deben colocarse para realizar los cortes y rellenos necesarios. En estas debe anotarse la profundidad de corte o relleno y deben ir colocadas a cada 10 mts. Antes de iniciar los trabajos de construcción, el Contratista deberá notificar al supervisor la falta de puntos de control o referencias. El Supervisor restablecerá dichos puntos de control y referencias, antes de que inicie los trabajos de construcción. El contratista en coordinación con el Supervisor localizará las Referencias de los Puntos de Control Horizontal y Vertical, establecidos en los planos, y corresponderá al Contratista hacer el replanteo, trazo, nivelación y estaqueado del puente. El trazo será de acuerdo con la información dada en los planos. El Contratista debe realizar los cálculos adicionales para el uso conveniente de los datos suministrados en los planos. El Contratista debe dar aviso al Supervisor inmediatamente al notar discrepancias o errores encontrados, así como error o discrepancia en los planos para que se resuelva lo procedente. El Contratista, con las referencias y la información suministrada en los planos, colocará las estacas de construcción. Antes de efectuar un levantamiento topográfico para construcción, el Contratista deberá discutir y coordinar con el supervisor lo siguiente: (a) Métodos a utilizar para el levantamiento topográfico. (b) Referencias para el replanteo. (c) Control de niveles para capas de materiales. (d) Control de estructuras. (e) Cualquier otro procedimiento y control necesarios para ejecutar el trabajo. El Contratista deberá conservar todas las referencias iniciales y los puntos de control. Después de iniciar los trabajos de construcción, deberá reponer todas las referencias o puntos de control iniciales que hayan sido destruidas o perturbadas y que sean necesarias para la ejecución del trabajo. 1.3 TRAZO Y ESTAQUEADO Este renglón consiste en el trazo de ejes y colocación de las estacas de marcas para realizar la nivelación del terreno y trazo delimitado de la línea central y el ancho estándar, en el cual se indicarán los cortes y/o rellenos que se deban realizar según sea el caso, incluye todos los trabajos, materiales, y elementos 3/27 necesarios para la demarcación, es decir el pasar las medidas del plano al terreno en tamaño real. Este renglón se pagará por metro lineal. 2 CORTE Y REMOCION DE PIEDRA CORTE Y REMOCION NO CLASIFICADA DE MATERIAL DE DESPERDICIO Comprende el desperdicio o sea el material proveniente del corte y remoción de piedra, que de acuerdo con los planos constituye sobrante, o que sea inapropiado para la construcción de la obra; el de la capa vegetal; materiales excavados, que sean inapropiados, o cuando se deban a causas no imputables al contratista; excavaciones ordenadas por el Residente; y la proveniente de vaciados debido a material inapropiado. El corte de la piedra será el adecuado El corte y remoción de la piedra se ejecutará a la profundidad necesaria para obtener la cota de subrasante mostrada en los planos. Si el Contratista, por negligencia u otra falla, ha excavado por debajo de las líneas de diseño, deberá reemplazar por su propia cuenta. Este renglón se pagará por metro cubico. 3 ACARREO DEFINICIONES. Acarreo Libre. Es el transporte de materiales No Clasificados, provenientes del corte y de préstamo, así como el transporte del material de desperdicio, a una distancia menor o igual a 1,000 metros. Acarreo. Es el transporte de materiales No Clasificados, provenientes del corte y de préstamo, así como el transporte del material de desperdicio, a cualquier distancia que exceda de 1,000 metros. DESCRIPCIÓN. Este trabajo consiste en el transporte de materiales no clasificados, provenientes del corte y de préstamo, para ser utilizados en la construcción de terraplenes; así como el transporte del material de desperdicio. El trabajo no incluye el transporte de ningún material correspondiente a cualquier otra Sección de estas Especificaciones Generales. MATERIALES A SER TRANSPORTADOS. Los materiales a ser acarreados de conformidad con esta Sección, son únicamente los que corresponden a la Sección 203. El acarreo de cualquier otro material no incluido en la Sección 203, se debe incluir en el precio unitario del renglón correspondiente. REQUISITOS DE CONSTRUCCIÓN LIMITE DE ACARREO LIBRE. Este límite es de 1,000 metros. El material que se transporte hasta llegar a dicho límite, es considerado como acarreo libre y su costo debe ser incluido en el precio unitario del renglón que corresponda de la Sección 203. 4/27 MEDIDA. La medida se debe hacer del número de metros cúbicos–kilómetro, con aproximación de dos decimales, satisfactoriamente transportados, de conformidad con el trayecto más corto y accesible que determine el Delegado Residente. El volumen de material debe ser calculado con base en las medidas del mismo en su posición original, por el método de promedio de áreas extremas. La distancia de acarreo debe ser la comprendida entre el centro del volumen de material en su posición original y el centro del volumen del material ya colocado, menos la distancia de acarreo libre. PAGO. El pago se debe hacer por el número de metros cúbicos–kilómetro de acarreo, medidos como se indica en 208.05, al precio unitario de contrato correspondiente a Acarreo, cuyo precio incluye el trabajo estipulado en esta Sección, de conformidad con lo indicado en 110.02. 4 BASE DE SELECTO COMPACTADA AL 95% DE 0.10 METROS DE ESPESOR DESCRIPCION. Este trabajo consiste en la obtención, explotación, acarreo, tendido, humedecimiento, mezcla, conformación y compactación del material de base de tipo selecto; el control de laboratorio y operaciones necesarias para construir en una capa base del espesor compactado requerido, sobre la sub-rasante previamente aceptada de acuerdo a estas Especificaciones; todo de acuerdo con Io indicado en los planos u ordenado por el Supervisor de FONAPAZ, ajustándose a los alineamientos horizontal, vertical y secciones típicas del camino, dentro de las tolerancias estipuladas, de conformidad con estas Especificaciones Generales. ESPESOR DE LA BASE. La base debe tener un espesor compactado uniforme, según lo indicado en los planos, lo establecido en las Disposiciones Especiales o la autorización previa del Supervisor de FONAPAZ de acuerdo con las condiciones y características de los suelos existentes en la sub-rasante, dicho espesor debe de 150 milímetros. Si las condiciones y características de la sub-rasante son inapropiadas, debe procederse de conformidad con lo indicado en (Requisitos de Construcción). REQUISITOS PARA EL MATERIAL DE BASE. La capa de base de material selecto, debe estar constituida por materiales de tipo granular en su estado natural o mezclados, que formen y produzcan un material que llene los requisitos siguientes. (a) Valor Soporte. Debe tener un CBR determinado por el método AASHTO T 193, de 75 para la base, efectuado sobre muestra saturada, a 95% de compactación determinada por el método AASHTO T 180 y un hinchamiento máximo de 0.5% en el ensayo efectuado según AASHTO T 193. (b) Abrasión. La porción de agregado retenida en el Tamiz 4.75 mm (N° 4), no debe tener un porcentaje de desgaste por abrasión determinado por el método AASHTO T 96, mayor de 50 a 500 revoluciones. (c) Partículas Planas o Alargadas. No más del 25% en peso del material retenido en el Tamiz 4.75 mm (N° 4), pueden ser partículas planas o alargadas, con una longitud mayor de cinco veces el espesor promedio de dichas partículas. (d) Impurezas. El material de sub-base o base granular debe estar exento de materias vegetales, basura, terrones de arcilla o sustancias que incorporadas dentro de la capa de sub-base o base granular puedan causar fallas en el pavimento. 5/27 (e) Graduación. El material para capa de sub-base o base granular debe llenar los requisitos de graduación, determinada por los métodos AASHTO T 27 y AASHTO T 11, para el tipo que se indique en las Disposiciones Especiales, de los que se estipulan en la Tabla 304-1. (f) Plasticidad y Cohesión. El material de la capa de sub-base o base granular, en el momento de ser colocado en la carretera, no debe tener en la fracción que pasa el Tamiz 0.425 mm (N° 40), incluyendo el material de relleno, un índice de plasticidad mayor de 6 para la sub-base y la base, determinado por el método AASHTO T 90, ni un límite líquido mayor de 25 tanto para la sub-base como para la base, según AASHTO T 89, determinados ambos sobre muestra preparada en húmedo de conformidad con AASHTO T 146. (g) Equivalente de Arena. El equivalente de arena no debe ser menor de 30 tanto para sub-base como para base, según AASHTO T 176. (h) Material de Relleno. Cuando se necesite agregar material de relleno, en adición al que se encuentra naturalmente en el material, para proporcionarle características adecuadas de granulometría y cohesión, éste debe estar libre de impurezas y consistir en un suelo arenoso, polvo de roca, limo inorgánico u otro material con alto porcentaje de partículas que pasan el Tamiz 2.00 mm (N° 10). EXPLOTACION DE LOS BANCOS DE MATERIALES. El Contratista debe de construir por su cuenta, los caminos de acceso y obras complementarias para la explotación y obtención del material de sub-base de tipo selecto. Previamente a la explotación, debe efectuar la limpia, chapeo y destronque correspondiente, eliminando la vegetación, capa de materia orgánica, basura, arcilla, las piedras mayores de 70 milímetros y sustancias que puedan contaminar el material obtenido. Debe además organizar y controlar el tránsito de vehículos, el acarreo del material y mantener los caminos aplacando el polvo para evitar accidentes. COLOCACION Y TENDIDO. (a) Colocación. El Contratista debe colocar el volumen de material correspondiente al espesor de sub-base requerido por el diseño, sobre la sub-rasante recibida, previamente preparada y reacondicionada, de acuerdo con la Sección 2.1. El material puede ser colocado en pilas por medio de camiones de volteo, formando camellones o con máquina especial esparcidora. (b) Tendido. El material de sub-base, debe ser tendido en capas no mayores de 100 milímetros ni menores de 50 milímetros, no permitiéndose la colocación de la capa siguiente, antes de comprobar la compactación de la inmediata anterior. El material suelto de sub-base colocado, debe corresponder en cantidad, al espesor de la capa a tender en el ancho total establecido en la sección típica de pavimentación, tomando en cuenta su reducción de volumen por la compactación. MEZCLA. Después de haberse colocado y tendido el material, cuando no se use máquina especial esparcidora y conformadora, debe procederse a su homogeneización, mezclando el material en todo su espesor mediante la utilización de equipo apropiado, pudiéndose efectuar con moto niveladora o por otro método que produzca una mezcla homogénea. Cuando se use equipo especial que permita tender el material sin segregación, no se debe requerir esta mezcla. RIEGO DE AGUA. El material de sub-base debe esparcirse, homogeneizarse y conformarse, agregándole la cantidad de agua necesaria para lograr su compactación. Cuando se use máquina especial esparcidora y conformadora, el material puede ser humedecido previamente en la planta de producción del mismo, 6/27 pudiéndose en este caso, proceder a su compactación inmediata. La humedad de campo debe determinarse, secando el material o por el método con carburo, AASHTO T 217. CONFORMACION Y COMPACTACION. La capa de sub-base debe conformarse, ajustándose a los alineamientos y secciones típicas de pavimentación y compactarse en su totalidad, hasta lograr el 100% de la densidad máxima determinada por el método AASHTO T 180; debiéndose efectuar ambas operaciones, dentro de las tolerancias establecidas. La determinación de la densidad máxima, se debe efectuar por cada 2,000 metros cúbicos de material de subbase, o cuando haya evidencia de que las características del material han cambiado o se inicie la utilización de un nuevo banco. La compactación en el campo se debe comprobar de preferencia mediante el método AASHTO T 191. Con la aprobación escrita del Supervisor de FONAPAZ, pueden utilizarse otros métodos técnicos, incluyendo los no destructivos. Cuando el espesor a compactar exceda de 300 milímetros, el material debe ser colocado, tendido y compactado en dos ó más capas, nunca menores de 100 milímetros. Antes de iniciar las operaciones de construcción de la sub-base, en forma continua, el Contratista debe efectuar un tramo de ensayo en el ancho total de la carretera de acuerdo con la sección típica de pavimentación, con las condiciones, equipo y maquinaria que utiliza para este efecto en la obra, con el objeto de que el Supervisor de FONAPAZ pueda determinar los valores a usar para la evaluación de la compactación. Si durante la construcción, ocurren cambios apreciables en las características y condiciones de los materiales, que varíen dichos valores, o se cambie de banco de aprovisionamiento de los materiales, se debe efectuar un nuevo tramo de ensayo. Si los resultados del tramo de ensayo son considerados satisfactorios por el Supervisor de FONAPAZ, la determinación de la densidad máxima puede efectuarse por cada 10,000 metros cúbicos de material de subbase, si la compactación se efectúa en idénticas condiciones que en el tramo de ensayo. CONTROL DE CALIDAD, TOLERANCIAS Y ACEPTACION. El control de calidad de los materiales y el proceso de construcción, debe de llenar los requisitos siguientes: (a) Control de Calidad en los Materiales. (1) Valor Soporte. Se debe efectuar un ensayo por cada 500 metros cúbicos producidos, al iniciar la explotación de cada banco, hasta Ilegar a 3,000 metros cúbicos, y seguidamente un ensayo por cada 3,000 metros cúbicos colocados. (2) Piedras Grandes y Exceso de Finos. Las piedras mayores de 70 milímetros o mayores que ½ espesor de la capa, el que sea menor, deben ser eliminadas, de preferencia en el banco o planta de producción, antes de colocar el material de sub-base. (3) Granulometría. Se debe efectuar un ensayo de granulometría, por cada 500 metros cúbicos de los primeros 3,000 metros cúbicos producidos al iniciar la explotación de cada banco, seguidamente se debe efectuar un ensayo cada 3,000 metros cúbicos colocados de material de sub-base. (4) Plasticidad y Equivalente de Arena. Se debe efectuar un ensayo por cada 3,000 metros cúbicos de material de sub-base colocado. 7/27 (b) Tolerancias en las Características de los Materiales. Si los ensayos efectuados al material de sub-base común, no llenan los valores especificados de cada una de las características indicadas en (Requisitos para material de base), después de efectuar las verificaciones necesarias, si esta condición persiste en más del 33% de los ensayos verificados, el Contratista debe hacer las correcciones necesarias a su costa, o el material será rechazado. (c) Control de Calidad y Tolerancias en los Requisitos de Construcción. (1) Compactación. El Contratista debe controlar por medio de ensayos de laboratorio y de campo, la compactación que debe de dar al material según el equipo de que dispone, para lograr la densidad especificada, según (Conformación y Compactación). Se establece una tolerancia en menos del 3% respecto al porcentaje de compactación especificado, para aceptación de la capa de sub-base. Se debe efectuar un ensayo representativo por cada 400 metros cuadrados de cada una de las capas que se compacten. Las densidades de campo de preferencia no deben de efectuarse a una distancia menor de 20 metros en sentido longitudinal, sobre la superficie compactada que se esté controlando, a menos que se trate de áreas delimitadas para correcciones. De preferencia, el control de compactación se debe hacer entre orillas interiores de hombros, a una distancia mayor de 1 metro del borde de la sub-base y siguiendo un orden alternado: de derecha, centro e izquierda del eje. (2) Superficie y Espesor. La conformación de la superficie de la sub-base terminada, debe verificarse mediante la utilización de un cordel delgado, atado en ambos extremos a la punta de dos varillas de igual altura, cada una de las cuales se coloca directamente sobre trompos de construcción contiguos transversal y longitudinalmente, a continuación con una regla graduada se verifica si la altura del cordel es constante sobre la superficie de la sub-base, en sentidos transversal y longitudinal. No se aceptan irregularidades mayores de ± 15 milímetros respecto a la cota de superficie correspondiente de la sub-base. (3) Deflexión. El Contratista debe controlar, por medio de la Viga Benkelman (AASHTO T 256), o por la aplicación de otro método técnico reconocido y aceptado profesionalmente y establecido en las Disposiciones Especiales, si la deflexión de la capa de sub-base, conformada y compactada, no sobrepasa el valor de deflexión máxima aceptable para dicha capa. El valor máximo de deflexión aceptable para la superficie de la capa de sub-base, no debe ser mayor de 2 milímetros (0.08 pulgadas), respecto a un punto dado, a una distancia no mayor de 3.68 metros en cualquier dirección, a menos que sea establecido de otra forma en las Disposiciones Especiales. El Contratista debe de efectuar una prueba de campo para determinar la deflexión por cada 400 metros cuadrados, en la superficie de la capa de sub-base compactada, previamente a su aceptación. De preferencia la prueba de deflexión se debe hacer en la franja de mayor circulación del tránsito previsto y siguiendo un orden alternado de derecha e izquierda del eje. El Contratista debe de contar con la maquinaria y equipo necesarios para efectuar este control por el método anteriormente indicado o el que corresponda, según las Disposiciones Especiales. (d) Aceptación. La aceptación de la capa de sub-base se debe efectuar, hasta que ésta se encuentre debidamente cubierta con la capa de base, en el ancho total de sub-base indicado en las secciones típicas de las carrileras.No se permite que la colocación de material de sub-base sobrepase más de 2 kilómetros del 8/27 extremo inmediato anterior cubierto con materiales de base y hombros, a menos que se indique de otra manera en las Disposiciones Especiales. CORRECCIONES. Cuando sea necesario corregir la capa de sub-base, por defectos de construcción o variaciones de diseño, se debe proceder en la forma siguiente: (a) Correcciones por Defectos de Construcción Imputables al Contratista. (1) Corrección de Defectos en la Superficie, Baches, Grietas, Laminación. Cuando sea necesario corregir áreas que no abarquen la capa de sub-base en el ancho completo, se debe proceder a escarificar el área previamente delimitada, hasta una profundidad mínima de 100 milímetros, mezclándose eficientemente el material con la humedad adecuada, efectuándose la corrección, tendido y compactación, hasta que dicha superficie, tanto en el área delimitada como en las áreas adyacentes, cumpla con los requisitos de estas Especificaciones Generales. Para estas operaciones puede usarse moto niveladora o equipo previamente aprobado por el Supervisor de FONAPAZ. Si los defectos se presentan en todo el ancho de la capa de sub-base, se debe delimitar previamente la longitud del tramo de corrección y proceder a efectuar las operaciones antes indicadas, en el ancho y espesor completo de dicha capa. (2) Corrección por Falta de Homogeneidad. Cuando sea necesario corregir áreas de capa de sub-base, debido a segregación o falta de homogeneidad comprobada y de conformidad con las tolerancias establecidas en (Control de Calidad, Tolerancias y Aceptación), según el caso, para graduación, plasticidad o compactación, el área previamente delimitada debe escarificarse en una profundidad igual al espesor de la capa en proceso de ejecución y después de efectuar las correcciones necesarias, se debe mezclar y compactar de nuevo, hasta que tanto el área delimitada como la superficie adyacente, cumplan con los requisitos de estas Especificaciones Generales. Para esta operación puede utilizarse mezcladora móvil, moto niveladora o equipo previamente aprobado por el Supervisor de FONAPAZ. (3) Correcciones por Irregularidades del Espesor de la Superficie de la Capa de Sub-Base. Cuando se determine que la capa de la sub-base presenta deficiencias en el espesor, que sobrepasen la tolerancia establecida, el Contratista por su propia cuenta debe corregir la diferencia existente en más o en menos, en el ancho total de la sub-base indicado en la sección típica de pavimentación, en la forma siguiente: si la diferencia es en menos, puede optar por incrementar el espesor de la base a su costa, o corregir el defecto. Si la diferencia es en más, el Contratista debe corregir el defecto. En todo caso debe proceder a escarificar hasta una profundidad mínima de 100 milímetros en el ancho total de la sub-base, reduciendo o incrementando, según el caso, la cantidad de material para alcanzar la cota de superficie correspondiente; procediendo a efectuar las operaciones de tendido, mezcla, conformación y compactación de conformidad con Io establecido en (Control de Calidad, Tolerancias y Aceptación). (b) Correcciones por Variaciones de Diseño o Causas no Imputables al Contratista. Cuando sea necesario efectuar correcciones a la capa de sub-base por variaciones de diseño, o causas no imputables al Contratista, el Supervisor de FONAPAZ debe proceder a delimitar el área afectada, ordenando las correcciones necesarias, por cuyo trabajo se pagará al Contratista, ya sea a los precios unitarios de contrato, o en su defecto, por medio de un Acuerdo de Trabajo Extra. 9/27 MEDIDA. La medida se debe hacer del número de metros cúbicos de capa de sub-base de material selecto, con aproximación de dos decimales, medidos y compactados, en su posición final y satisfactoriamente construidos de acuerdo con estas Especificaciones Generales. El volumen debe determinarse por procedimientos analíticos y dentro de los límites y dimensiones indicados en las secciones típicas de pavimentación y alineamientos horizontal y vertical mostrados en los planos. La longitud debe medirse sobre la línea central de la carretera, en proyección horizontal. PAGO. El pago se debe hacer por el número de metros cúbicos medidos como se indica anteriormente, satisfactoriamente construidos como Io establecen estas Especificaciones Generales y debidamente cubiertos con capa de base y bordillos, al precio unitario de contrato, correspondiente a Capa de Sub-Base de material selecto, cuyo precio incluye el trabajo estipulado en esta Sección. No se reconocerá ningún pago adicional por el suministro de todos los materiales, incluyendo el agua; ni por el acarreo o sobre-acarreo de material selecto, ni por las operaciones necesarias para la obtención y utilización del material selecto. Tampoco se reconocerá pago extra por la maquinaria, equipo y personal necesarios para efectuar el control de laboratorio incluyendo la deflexión, ni por las correcciones de defectos imputables al Contratista. Todos estos gastos y los demás implícitos para la ejecución del trabajo, deben estar incluidos en el precio unitario de contrato, correspondiente a Capa de Sub-Base de material Selecto. 5 CARPETA DE RODADURA DE e = 0.10 METROS PAVIMENTO DE CONCRETO DE CEMENTO HIDRÁULICO Definición. Descripción Requisitos para los Materiales. Equipo de Pavimentación. Determinación del Procedimiento de Construcción. Producción de los Agregados. Producción y Suministro del Concreto. Colocación y Compactación del Concreto. Acabado, Texturizado y Ranurado del Concreto. Construcción de Juntas. Curado. Remoción de las Formaletas. Relleno y Sellado de las Juntas. Mantenimiento y Control de Tránsito. Control de Calidad, Tolerancias y Aceptación. Correcciones. Medida. Pago. 10/27 DEFINICION. Pavimento de Concreto. Es un pavimento rígido, de concreto de cemento hidráulico, con o sin refuerzo, que se diseña y construye para resistir las cargas e intensidad del tránsito. Existen varios tipos de pavimentos rígidos, que pueden dividirse en 1) Pavimentos de Concreto Simple y 2) Pavimentos de Concreto Continuamente Reforzados con barras de acero. Los pavimentos de concreto simple a la vez pueden ser de dos tipos: a) Pavimento de Concreto Simple con juntas sin barras de transferencia, y b) Pavimento de Concreto Simple con juntas con barras de transferencia, ambos con losas de 3 a 6 metros. DESCRIPCION. Este trabajo consiste en la construcción sobre sub-rasante, sub-base o base preparada y aceptada previamente, de la carpeta o losa de pavimento de concreto, de acuerdo con los planos, incluyendo la fabricación y suministro del concreto estructural, conforme se indica en la sección 551 y el manejo, colocación, compactación, acabado, curado y protección del concreto de acuerdo con la sección 553 y lo indicado en esta sección, ajustándose a los alineamientos horizontal y vertical, espesores y secciones típicas de pavimentación, dentro de las tolerancias estipuladas, de conformidad con estas Especificaciones Generales y Disposiciones Especiales. En los planos de sección típica de pavimentación, se deberá indicar el año base utilizado para el diseño del pavimento, el período de diseño, el total de ejes equivalentes de 80 kN (ESAL) y el Módulo de Reacción de la sub-rasante utilizado para el carril de diseño durante el período correspondiente, el espesor de la capa de concreto hidráulico con sus respectivas clases, los tipos de juntas, y la colocación del acero de refuerzo, si es necesaria, de acuerdo con lo especificado en las Disposiciones Especiales. MATERIALES REQUISITOS PARA LOS MATERIALES. Los materiales para pavimentos de concreto de cemento hidráulico, a menos que lo indiquen de otra forma las Disposiciones Especiales, deben llenar los requisitos siguientes: (a) Cementos Hidráulicos. Estos cementos deben cumplir con los requisitos de 551.04 (a) con una clase de resistencia de 28MPa (4,000 psi) o mayor. Con la aprobación previa del Ingeniero pueden utilizarse otras clases de cemento. (b) Agregado Fino. Debe consistir en arena natural o manufacturada, compuesta de partículas duras y durables, que llene los requisitos de 551.04 (b), con las limitaciones sobre cantidad de finos allí estipuladas, para concreto de pavimentos y para concreto sujeto a desgaste superficial. El agregado fino debe ser almacenado separadamente del agregado grueso, en pilas independientes para las diversas procedencias, debiéndose controlar sus características y condiciones por medio de ensayos de laboratorio, para hacer los ajustes en la dosificación, en el momento de la elaboración del concreto. 11/27 (c) Agregado Grueso. Debe consistir en grava o piedra trituradas, trituradas parcialmente o sin triturar, procesadas adecuadamente para formar un agregado clasificado, que llene los requisitos establecidos en 551.04 (c), incluyendo los requisitos de desgaste o abrasión y la limitación de partículas planas y alargadas. (d) Agua. Debe llenar los requisitos establecidos en 551.04 (d). (e) Aditivos. El uso de aditivos para concreto debe ajustarse a lo prescrito en 551.05. (f) Requisitos para la Clase y Resistencia del Concreto. El concreto de cemento hidráulico para pavimentos, debe llenar los requisitos de 551.11 y ser como mínimo clase 24.5 (3,500) con una resistencia a compresión AASHTO T 22 (ASTM C 39), promedio mínima de 24.5 MPa (3,500 psi) y una resistencia a la flexión AASHTO T 97 (ASTM C 78), promedio mínima de 3.8 MPa (550 psi), determinadas sobre especimenes preparados según AASHTO T 126 (ASTM C 192) y T 23 (ASTM C 31), ensayados a los 28 días. Cuando en los planos y Disposiciones Especiales no se indique la clase, resistencia a la compresión y resistencia a la flexión del concreto, deben usarse los valores que se indican a continuación. Para pavimentos de carreteras principales y vías urbanas principales con un tránsito promedio diario anual mayor de 5,000 y con un tránsito pesado promedio diario arriba del 20%, debe usarse un concreto de clase 28 (4,000) o mayor, con una resistencia a la flexión AASHTO T97 (ASTM C78) promedio mínima de 4.5 MPa (650 psi) o mayor, que llene todos los requisitos de la Tabla 501-1. Tabla 501-1 Composición del Concreto de Cemento Hidráulico para Pavimentos Temperatura Relación Agua Cemento Concreto Asentamiento del Contenido Tamaños agregados Resistencia Resistencia a AASHTO T 119 de Aire AASHTO M 43 a la Compresión la Flexión AASHTO T-22 AASHTO T 97 28 MPa 4.5 MPa (4,000 psi) (650 psi) Mínimo(1) Máxima 0.49 (1) 20 + 10 º C 40 + 20 mm 4.5 % 551.04 (b) y (c) Si se usa agregado de tamaño nominal máximo ⅜”, el contenido mínimo de aire es de 5%. Puede utilizarse concreto premezclado de fabricante comercial autorizado que llene los requisitos antes indicados y los estipulados en 551.15. (g) Materiales para Juntas. Deben llenar los requisitos estipulados en 551.06. Según lo indiquen los planos y Disposiciones Especiales, cuando se requiere relleno premoldeado en fajas o tiras, cada faja o tira debe suministrarse en una sola pieza suficiente para rellenar la profundidad y ancho requerido por la junta. Cuando las Disposiciones Especiales autorizan más de una pieza para cada junta, los extremos deben ser rápidamente asegurados estirándolos hasta unirlos, engrapándolos adecuadamente. (h) Materiales para Curado. Los materiales para curado deben ajustarse a lo estipulado en 551.08. 12/27 REQUISITOS DE CONSTRUCCION EQUIPO DE PAVIMENTACION. El Contratista debe suministrar el equipo adecuado al procedimiento de construcción previsto. El equipo propuesto debe ser inspeccionado y/o ensayado y aprobado previamente por el Delegado Residente. (a) Procedimiento de Formaleta Fija. (1) Formaletas Fijas. Las formaletas deben ser de un material resistente y durable, de preferencia metálica, recta y de diseño aprobado por el Ingeniero. Para radios de curvatura menores de 60 metros, se deben emplear formaletas flexibles o curvas. Deben ajustarse a lo establecido en la Sección 556. Cada sección de formaleta debe ser de altura constante e igual al espesor de la losa. El sistema de fijación de las formaletas a la base debe incluir pernos o dispositivos de anclaje que permitan resistir las operaciones de construcción sin causar desplazamientos de la formaleta. Los dispositivos de fijación de las secciones de formaletas en sentido longitudinal deben asegurar una unión firme y hermética. El borde superior de las formaletas no debe variar respecto al perfil teórico en más de 3 mm por cada 3 metros de longitud. Asimismo, la cara de las formaletas no debe variar respecto al plano vertical en más de 3 mm por cada 3 metros. (2) Equipo para Esparcir, Compactar y dar el Acabado Final del Concreto. Se preferirá el empleo de equipo móvil adecuado para esparcir, compactar y dar el acabado final del concreto con un mínimo de trabajo manual posterior, en todo el ancho del pavimento. No se permitirá el uso de máquinas que causen desplazamiento de las formaletas, tal como se indica en 553.04 (c) y (d) y 553.17 (f). La capacidad de las máquinas de esparcimiento del concreto debe ser la adecuada para ejecutar el trabajo requerido a una razón igual al de llegada del concreto. (b) Equipos de Producción y Suministro del Concreto. Los equipos para producción y suministro de concreto indicados en 551.14 deben ser de la capacidad suficiente para suministrar adecuadamente y en forma continua, las cantidades de concreto requeridas en la obra, para el rendimiento previsto de los equipos de pavimentación. (c) Vibradores. Pueden usarse como complemento a los equipos anteriormente mencionados, vibradores de inmersión manual o vibradora de placa. (d) Equipo para Texturizado y Ranurado. Debe ser de diseño aprobado y capaz de producir el tipo de ranurado o la textura superficial indicada en los planos o en las Disposiciones Especiales y en 553.17 (f) (5). (e) Aserrado de Juntas. Deben emplearse sierras para concreto con la potencia suficiente para cortar el espesor total de la losa. Las sierras deben estar equipadas con guías y dispositivos que aseguren la alineación y profundidad de corte requeridos. DETERMINACION DEL PROCEDIMIENTO DE CONSTRUCCION. Previamente a la iniciación de los trabajos de construcción de las losas del pavimento de concreto, el Contratista debe someter a la aprobación del Delegado Residente, el procedimiento, maquinaria, equipo y materiales que 13/27 utilizará en las operaciones necesarias, y si en forma parcial o total usará concreto premezclado de fabricante comercial autorizado, de acuerdo con las características de los materiales y las Disposiciones Especiales. El procedimiento debe determinar: la localización de las plantas de producción de agregados y de mezcla de concreto; la producción, preparación, almacenamiento y suministro de los agregados grueso y fino; la forma de almacenamiento y suministro del cemento hidráulico, el aprovisionamiento de agua; las características de la planta de dosificación y producción de concreto, el uso de aditivos, el tipo de formaletas, los materiales para curado y para juntas, el sistema de colocación y afinado; los resultados de los ensayos de laboratorio, el diseño de mezcla según 551.11, y la fórmula de dosificación propuestos dentro de los requisitos que establecen estas Especificaciones Generales y Disposiciones Especiales. Esta información debe presentarla el Contratista antes de iniciar la producción de mezcla de concreto, con 30 días de anticipación como mínimo, para que el Delegado Residente pueda hacer las verificaciones y rectificaciones que estime convenientes. La aprobación del procedimiento de construcción a utilizar no exime al Contratista de su responsabilidad de construir un pavimento de concreto en forma tal, que se ajuste a estas Especificaciones Generales, Disposiciones Especiales y planos correspondientes. PRODUCCION DE LOS AGREGADOS. Previamente a la explotación y producción de los agregados, debe efectuarse la limpia, chapeo y destronque correspondiente en los bancos, eliminar la vegetación, capa de materia orgánica, basura, arcilla y sustancias que puedan contaminar los agregados. Si se requiere trituración, debe ser efectuada en planta, en circuito cerrado de repaso, evitando la laminación del material. La graduación de los agregados debe lograrse en la planta de producción, debiendo ésta estar acondicionada con un sistema de clasificación adecuado, con el número y tipo de zarandas para lograr la granulometría especificada. El Contratista debe efectuar el control continuo de laboratorio, sobre la calidad y características del material producido y efectuar las correcciones necesarias para obtener los agregados de conformidad con estas Especificaciones Generales y Disposiciones Especiales. Los agregados producidos pueden apilarse y almacenarse en el área de la planta de producción o ser transportados para apilarse y almacenarse en lugares estratégicamente localizados, debiendo en todo caso ajustarse a lo establecido en la Sección 313. PRODUCCION Y SUMINISTRO DEL CONCRETO. Las operaciones correspondientes para la producción y suministro del concreto de cemento hidráulico deben llenar los requisitos establecidos en la Sección 551, y lo estipulado en las Disposiciones Especiales. 14/27 COLOCACION Y COMPACTACION DEL CONCRETO. (a) Acondicionamiento de la Superficie. Las losas de concreto deben ser construidas sobre la superficie de la subrasante, sub-base o base, según lo indiquen las Disposiciones Especiales, previamente preparadas, de conformidad con estas Especificaciones Generales. Cuando en el área de construcción de la losa de concreto, antes o después de colocar la formaleta, se producen baches o depresiones causadas por el movimiento de equipo y actividades propias de la construcción, éstas deben corregirse antes de colocar el concreto, llenándolas con material igual al de la superficie preparada y nunca con concreto, lechada, mortero o agregados para concreto, seguidamente se debe proceder a conformar y compactar el material, con compactadora mecánica de operación manual efectuándose el control de compactación conforme la Sección de sub-base o base que corresponda. Todo el material excedente debe removerse, dejando la superficie nivelada y de acuerdo a la sección típica de pavimentación. (b) Colocación del Concreto utilizando Formaleta Fija. Debe usarse para áreas irregulares o en áreas inaccesibles al equipo de pavimentación de formaleta deslizante o en casos de tramos cortos donde no sea práctico el empleo de este último. Las formaletas deben colocarse en cantidad suficiente y por lo menos 100 metros adelante de las operaciones de colocación del concreto, debiendo ser asentadas sobre la superficie, sin dejar espacios vacíos y de acuerdo con los alineamientos y secciones típicas mostradas en los planos, fijándolas a la base o sub-base con pernos de acero, de modo que soporten sin deformación o movimiento, las operaciones de colocación y vibrado del concreto. El espaciamiento de los pernos, no debe ser mayor de 1 metro, debiendo colocarse en el extremo de cada pieza, un perno a cada lado de la junta. Las formaletas no deben desviarse respecto al eje de colocación, en cualquier punto y dirección más de 3 mm por cada 3 metros, y deben limpiarse y engrasarse previamente a la colocación del concreto. El concreto debe colocarse de preferencia con máquina esparcidora especial, que prevenga la segregación de los materiales. Si se necesita mover el concreto manualmente, deben utilizarse palas y no rastrillos. Tampoco se debe permitir transportarlo con la acción del vibrador de inmersión. El concreto debe de ser compactado hasta alcanzar el nivel de las formaletas en la superficie completa de la losa de acuerdo a la sección típica, por medio de vibradores de superficie adecuados, como reglas o placas vibratorias o vibradores de rodillos, preferiblemente montados sobre ruedas, para aplicar la vibración directamente sobre todo el ancho de la losa de concreto, y no sobre las formaletas. También pueden usarse vibradores de inmersión, como complemento. En los vibradores que se utilicen para consolidar el concreto, la razón de la vibración no debe ser menor de 3,500 ciclos por minuto para los vibradores de superficie y no menor de 5,000 ciclos por minuto para los vibradores de inmersión. La ampliación de la vibración debe ser suficiente para ser perceptible en la superficie del concreto a más de 300 mm del elemento vibrador. No debe permitirse que los vibradores operen en contacto con las formaletas o con el acero de refuerzo o de las juntas. Las depresiones observadas, deben llenarse de inmediato con concreto fresco y las partes altas cortadas con la llana para cumplir con las tolerancias de la superficie del pavimento indicadas en 501.09 (a). 15/27 La colocación del concreto debe llenar, en lo que corresponda, los requisitos establecidos en la Sección 553.07. ACABADO, TEXTURIZADO Y RANURADO DEL CONCRETO. (a) Acabado Final. El acabado final se debe efectuar siguiendo el procedimiento estipulado en 553.17 (f) utilizando el equipo indicado en 501.04 (a) y (b), según corresponda. La ejecución del acabado final debe efectuarse antes del endurecimiento, pudiendo dejarse las aristas de las juntas, si la máquina esparcidora es del tipo de formaleta deslizante. Al terminar el alisado y al haber removido el exceso de agua, y estando el concreto aún en estado plástico, debe comprobarse la exactitud de la superficie de la losa por medio de un escantillón de 3 metros de longitud, el cual debe colocarse en posiciones aleatorias sobre toda el área de la franja o carril, que no esté afectada por cambio de pendientes. Las diferencias observadas por defecto (depresiones) o excesos (áreas altas) no deben ser mayores de 3 mm y toda irregularidad debe ser eliminada ya sea agregando concreto fresco, el que será compactado y terminado como se indica anteriormente o bien cortando los excesos por medio de pasadas con el borde de la llana mecánica o manual. (b) Texturizado y Ranurado utilizando Formaletas Fijas. Debe hacerse preferentemente con un carro o marco texturizador o ranurador como los indicados para la pavimentadora deslizante. En zonas pequeñas e irregulares donde esto no sea factible tanto el texturizado fino longitudinal como el texturizado grueso o ranurado transversal pueden hacerse manualmente con ayuda de rastrillos o escobas adecuados, siguiendo las recomendaciones señaladas en 501.09 (b). CONSTRUCCION DE JUNTAS. Deben construirse juntas del tipo, dimensiones y localizaciones que se indican en los planos y Disposiciones Especiales. Todas las juntas deben construirse con las caras perpendiculares a la superficie del pavimento y deben protegerse contra la penetración en las mismas, de materiales extraños perjudiciales, hasta el momento en que sean selladas. Las juntas tienen por objeto principal, permitir la construcción del pavimento por losas separadas para evitar grietas de construcción, estableciendo al mismo tiempo una unión adecuada entre ellas, que asegure la continuidad de la superficie de rodadura y la buena conservación del pavimento, y cuando así se especifique, deben proveer además una adecuada transferencia de carga a las losas contiguas. Los tipos de juntas, su posición y detalles de construcción, incluyendo los rellenos, sellos y retenedores, deben ser los indicados en los planos, debiendo corresponder a lo estipulado en el procedimiento de construcción 501.05, aprobado por el Delegado Residente, de conformidad con estas Especificaciones Generales y las Disposiciones Especiales. (a) Tipos de Juntas. Los tipos de juntas más comunes en los pavimentos de concreto son las siguientes: 16/27 (1) Juntas Transversales de Contracción: Estas juntas se construyen transversalmente a la línea central y espaciadas, para controlar el agrietamiento por esfuerzos causados por contracción del concreto o encogimiento y cambios de humedad o temperatura. Estas juntas están orientadas en ángulos rectos a la línea central y borde de los carriles o franjas del pavimento. Para reducir la carga dinámica a través de la junta y eliminar cargas simultáneas de las llantas, conforme se indique en los planos o Disposiciones Especiales, se deben construir juntas de contracción esviajadas. (2) Juntas Transversales de Construcción: Las juntas transversales de construcción son juntas planas y no se benefician del engrape del agregado. Controlan principalmente, el agrietamiento natural del pavimento. Su diseño y construcción apropiados son críticos, para el desempeño general del pavimento. Deben construirse al concluir la operación de pavimentación, al final del día, o cuando surge cualquier interrupción de la colocación (por ejemplo, en los accesos a puentes o cuando hay falta de suministro de concreto). Estas juntas, siempre que sea posible, deben instalarse en la localización de una junta planificada previamente. Cuando la junta de construcción es colocada en una ubicación planificada o el pavimento no está adyacente a una losa de concreto existente, se requieren dovelas para proporcionar transferencia de carga. Estas juntas siempre están orientadas perpendicularmente a la línea central, aún cuando las juntas de contracción estén esviajadas. (3) Juntas de Expansión o Aislamiento: Se colocan en localizaciones que permitan el movimiento del pavimento, sin dañar las estructuras adyacentes (puentes, drenajes, etc.) o el pavimento en sí, en áreas de cambios de dirección del mismo. Las juntas de expansión o aislamiento, deben tener de 19 mm a 25 mm (¾" a 1”) de ancho. En las juntas de expansión, un material premoldeado para relleno de junta, debe ocupar el vacío entre la sub-base o subrasante y el sellador de la junta. El relleno debe quedar como 25.4 mm (1”) más abajo del nivel de la superficie y debe extenderse en la profundidad y ancho total de la losa. En las juntas de expansión, el espesor de la losa debe aumentarse en un 20 % a lo largo de la junta de expansión. La transición de espesor es gradual, en una longitud de 6 a 10 veces el espesor del pavimento. (4) Juntas Longitudinales de Contracción: Dividen los carriles de tráfico y controlan el agrietamiento, donde se colocan dos o más anchos de carriles al mismo tiempo. (5) Juntas Longitudinales de Construcción: Estas juntas unen carriles de pavimentos adyacentes, cuando éstos fueron pavimentados en diferentes fechas. (6) Juntas Esviajadas: Las juntas esviajadas son una variación de la alineación de las juntas transversales de contracción y construcción, inclinadas respecto al eje longitudinal del pavimento entre 80 y 100° (o una relación 1 a 6). Se busca que la inclinación sea tal que las llantas izquierdas de los vehículos crucen primero la junta que las derechas. 17/27 (b) Formación de las Juntas: (1) Juntas formadas por inserción de tiras o fajas premoldeadas. Se hacen insertando en el concreto fresco, tiras o fajas de material premoldeado no metálico de diseño previamente aprobado, con equipo mecánico, para garantizar la verticalidad y alineación. El borde superior de la tira debe quedar de 2 mm a 4 mm de la superficie del concreto. Debe cuidarse que el equipo de aplanado o alisado mecánico final de los equipos de pavimentación de formaleta deslizante no altere la posición de las tiras. (2) Juntas inducidas en el concreto fresco. Se pueden hacer directamente en el concreto fresco con cuchillas o tiras metálicas o plásticas, o bien con sierras metálicas que se puedan introducir y retirar del concreto, dejando una ranura limpia y sin obstrucciones, del tamaño y profundidad requeridos. (3) Juntas conformadas con formaleta. Normalmente se fabrican en esta forma las juntas transversales de construcción y las juntas de expansión o aislamiento, por cambios de dirección. Cuando se especifique la colocación de dovelas, debe dejarse la formaleta perforada en los puntos donde deben instalarse las mismas. No deben hacerse juntas de construcción a menos de 3 metros de cualquier otra junta paralela. Si no se tiene disponible concreto para formar una losa de por lo menos 3 metros de largo al ocurrir una interrupción, debe removerse y retirarse el concreto recién colocado hasta la junta precedente inmediata. Para juntas de expansión o aislamiento contra estructuras fijas como bordillos o muros que no requieren formaleta, ésta se reemplaza por tiras de material compresible de por lo menos 15 mm de espesor y de una profundidad superior a la losa, adosados a la estructura, los que se engrasan antes de fundir o colar el concreto para facilitar su posterior remoción. Para juntas longitudinales de construcción de franjas o carriles colados o fundidos separadamente, normalmente se utilizan formaletas deslizantes o fijas machihembradas, para proveer una llave de transferencia de carga. Estas juntas van por lo general, provistas de barras de sujeción para unir firmemente las franjas o carriles contiguos. Ver 501.11 (c) (1). (4) Juntas aserradas en el concreto endurecido. Este es el método que debe ser utilizado preferentemente y consiste en producir ranuras en la superficie del pavimento, con una sierra para concreto aprobada. El ancho, profundidad, separación y alineamiento de las ranuras será la que se especifique en los planos para todas las juntas transversales y longitudinales de contracción. La junta ya cortada y la superficie adyacente del concreto deben limpiarse adecuadamente. El corte con sierra debe hacerse cuando el concreto haya endurecido lo suficiente para posibilitar dicho corte sin causar roturas o desportillamientos en los bordes y antes de que se produzcan grietas de contracción no controladas, pero en ningún caso deben transcurrir más de 24 horas después de la colocación del concreto. Generalmente se recomienda iniciar los cortes a partir del momento en que los equipos de corte no produzcan huellas en la superficie del concreto y ejecutar los mismos en forma continua, conforme se requieran, tanto de día como de noche y sin tener en cuenta condiciones climatológicas. Cuando las juntas deban ser selladas, normalmente se hace posteriormente un ensanche de la ranura para formar la caja de sello o bien se realiza un corte de discos abrasivos de ancho suficiente para realizar los cortes más anchos de una sola pasada. Una vez hecho el aserrado debe reponerse la membrana de curado sobre y a los lados de la junta recién cortada. 18/27 Cuando aparezca alguna grieta de contracción cerca o en el lugar donde se tenga que hacer el corte, debe descontinuarse o suspenderse el mismo y reducir el tiempo de corte subsiguiente. Si existen condiciones extremas que hacen imposible evitar el agrietamiento irregular, deberá utilizarse el método de juntas formadas con inserción de tiras o el de juntas inducidas antes del fraguado inicial del concreto como se indica en 501.10 (b) (1) y (2), previa autorización del Delegado Residente. CURADO. Inmediatamente después del texturizado y ranurado y tan pronto sea posible sin causar daño a la superficie del concreto, se debe proceder al curado del concreto por alguno de los siguientes métodos: (a) Carpetas o esteras de algodón, lona o brines empapadas con agua. La superficie del concreto debe ser recubierta en su totalidad con esteras. Las esteras deben tener longitudes (o anchos) tales, que salgan por lo menos dos veces el espesor de la losa de concreto. La estera se colocará de forma tal, que la superficie total y ambos bordes de la losa queden completamente recubiertos. Antes de la colocación, se empaparán con agua las esteras. Las esteras se colocarán y se sujetarán con pesos, para que estén en contacto directo con la superficie revestida y se deben mantener mojadas y colocadas durante 72 horas, a menos que se especifique lo contrario en las Disposiciones Especiales. (b) Aplicación de compuestos líquidos formadores de membrana de curado. El Contratista debe aplicar un compuesto líquido de curado con pigmento blanco que llene los requisitos de 551.08 (f) y en la forma como se indica en 553.18 (b). Cuando se empleen pavimentadoras de formaleta deslizante, como complemento del equipo mecánico de rociado del tren de pavimentación, deben utilizarse equipos de rociado manual en aquellos tramos irregulares donde no pueda usarse la pavimentadora y para los lados de las losas de pavimento expuestas al remover las formaletas. El compuesto de curado, no debe aplicarse durante tiempo lluvioso. El compuesto de curado, se aplicará a presión en la proporción de un litro por 3.0 metros cuadrados de pavimento de concreto hidráulico, mediante distribuidores mecánicos. El compuesto de curado tendrá características tales, que la película debe endurecer dentro de los 30 minutos siguientes a la aplicación. Todo equipo de distribución debe ser del tipo atomizador, equipado con agitador de tanque y una protección contra el viento. Se debe mezclar el compuesto con el pigmento antes de su uso. La mezcla debe agitarse continuamente durante la aplicación por medio de medios mecánicos efectivos. Se emplearán medios aprobados, para asegurar el curado adecuado de las juntas cortadas con sierra durante por lo menos 72 horas y para evitar la penetración de material extraño en la junta antes de terminar el sellado. Si la película se dañara debido a cualquier causa dentro de las 72 horas del período de curado, el Contratista debe reparar las partes dañadas inmediatamente empleando compuesto adicional. (c) Membranas impermeables. Se debe mojar inicialmente la superficie del pavimento con un equipo rociador de agua finamente pulverizada o nebulizador de agua, cubriendo después la superficie total con membranas impermeables que cumplan con lo indicado en 551.08 (d) y (e), traslapando las mismas por lo menos 500 mm y extendiéndolas más allá de los lados de la losa en por lo menos dos veces el espesor del pavimento. Las membranas deben mantenerse en contacto directo con la superficie del pavimento por medio de pesos u otros medios apropiados. La duración del curado debe ser de por lo menos 72 horas, salvo que se especifique en otra 19/27 forma en las Disposiciones Especiales. Las membranas impermeables también pueden usarse para cubrir las carpetas empapadas con agua a que se hace referencia en 501.12 (a) a fin de hacer más efectivo el curado. La falta de suministro de material de cualquier clase que el Contratista haya elegido emplear o la falta de agua para cumplir adecuadamente el requisito de curado o cualquier otro requisito, dará lugar a la suspensión inmediata de las operaciones de colocación de concreto. No se dejará el concreto expuesto durante más de media hora entre etapas de curado o durante el período de curado. REMOCION DE LAS FORMALETAS. Las formaletas deben ser removidas cuando el concreto haya alcanzado una resistencia suficiente para resistir daños, pero no antes de las 24 horas después de haber colocado el concreto. Cuando se permita el uso de aditivos acelerantes del fraguado, las formaletas podrán retirarse a las 12 horas de la colocación del concreto. Los lados de las losas recién expuestas deben ser protegidas de inmediato con un método de curado igual al aplicado a la superficie del pavimento. Debe asimismo protegerse contra la erosión, la subrasante, sub-base o base bajo la losa del pavimento hasta que se construyan los hombros. RELLENO Y SELLADO DE JUNTAS. Las juntas, cualesquiera que sea su función principal y siempre que así se especifique en los planos, deben ser rellenadas y/o selladas con materiales aprobados de los tipos indicados en 551.06, en la forma señalada por los planos, siguiendo las recomendaciones de la norma ACI 504-R, las instrucciones de los fabricantes de los productos, las indicaciones de 553.10 (c) y las siguientes: El relleno y sellado de las juntas debe efectuarse antes de abrir el pavimento al tráfico de vehículos, incluyendo los de la construcción. Los cortes de sierra adicionales en las ranuras de las juntas, para formar las canaletas o cajas para el sello, deben realizarse hasta 72 horas después de haber colocado el concreto. Antes de aplicar el material de relleno o selladores, deben limpiarse y secarse todas las ranuras. La limpieza final debe hacerse con aire a presión. La presión del aire debe ser mayor de 0.63 MPa (90 psi). El compresor de aire, debe estar equipado con un filtro que quite la humedad y el aceite del aire. Para juntas de expansión o aislamiento generalmente se emplean rellenos premoldeados como los indicados en 551.06 (a) y sellos premoldeados como los indicados en 551.06 (c), selladores de silicona como los indicados en 551.06 (b) (5) vertidos en frío y selladores vertidos en caliente como los indicados en 551.06 (b). Para juntas longitudinales y transversales de construcción y contracción, los más usados son los selladores vertidos en caliente o en frío. (a) Selladores aplicados en frío o en caliente. Generalmente se instala un respaldo de esponja (backer rod), usualmente de polietileno, por medio de una rueda de acero a la profundidad especificada, cuidando de no doblar o estirar este respaldo durante su instalación. La longitud del respaldo a instalar debe ser limitada a la que puede ser sellada el mismo día. Se debe aplicar el sellador con cuidado, removiendo de inmediato cualquier derrame y limpiando la superficie del pavimento. No debe usarse arena u otro material como material de cubrimiento del sello. 20/27 El equipo de calentamiento para los selladores aplicados en caliente, será de tipo baño de María y estará ubicado de forma tal, que no produzca sobrecalentamiento. El vertido se debe realizar de forma que el material no se derrame sobre las superficies expuestas del concreto. Cualquier material sobrante presente en la superficie del pavimento de concreto, debe ser retirado inmediatamente y se debe limpiar la superficie del pavimento. El material para sellado de juntas aplicado en caliente, no debe ser colocado cuando la temperatura ambiente a la sombra sea menor de 10° C. (b) Sellos premoldeados. Las tiras o fajas de sellos premoldeados deben suministrarse en piezas de la longitud y ancho especificados para la abertura de la junta. Los sellos premoldeados deben ser instalados con el lubricante adhesivo cubriendo ambos lados de la ranura de la junta. El sello debe comprimirse entre el 20 y el 50% de su ancho nominal al insertarlo en la junta y el tope del mismo debe quedar a unos 6 mm debajo de la superficie del pavimento. Los sellos que hayan sido dañados, doblados, colocados incorrectamente o estirados en más de un 3%, deben ser retirados y reemplazados a costa del Contratista. MANTENIMIENTO Y CONTROL DE TRANSITO. El Contratista debe de proteger el pavimento, evitando los daños que puedan causarle el tránsito y operaciones de construcción. Cualquier daño ocasionado al pavimento antes de su aceptación final, debe ser reparado a costa del Contratista. Este debe organizar, dirigir y señalizar convenientemente el tránsito, para evitar accidentes y daños al trabajo efectuado. El pavimento no debe ser abierto al tránsito de vehículos, incluyendo los de la construcción, hasta que los especimenes de ensayo moldeados y curados en condiciones de campo, de acuerdo con AASHTO T 23, hayan alcanzado una resistencia a flexión de 3.8 MPa (550 psi), según AASHTO T 97 (ASTM C 78) o bien una resistencia a compresión de 24.5 MPa (3,500 psi) de acuerdo a AASHTO T 22 (ASTM C 39). En caso no se tenga disponibilidad de estos resultados no se debe abrir el tráfico antes de los 14 días después de la colocación del concreto. No se permitirá el paso del tráfico cuando el sellador de las juntas aún esté pegajoso y los desechos producidos por el paso del tráfico puedan empotrarse en el sellador. CONTROL DE CALIDAD, TOLERANCIAS Y ACEPTACION. (a) Control de Calidad de los Materiales. Se hará mediante los controles durante la ejecución de la obra, de acuerdo con los requisitos de 106.03. El número y frecuencia de muestras y de los ensayos a realizar, serán definidos en las Disposiciones Especiales, pero podrá ser ampliado por el Delegado Residente, para asegurar el adecuado control de la calidad de los materiales para la obra. (b) Aceptación del Concreto. La evaluación y aceptación del concreto debe regirse por lo establecido en 551.12 con las modificaciones señaladas a continuación: 21/27 (1) Número y frecuencia de las muestras. a) Las masas volumétricas, contenidos de aire, temperaturas y asentamientos del concreto fresco se deben determinar en los primeros camiones que salen de la planta, hasta lograr la uniformidad requerida y luego aleatoriamente en lapsos establecidos por el Delegado Residente. b) Los asentamientos y contenidos de aire, con un mínimo de cinco diarios, se deben determinar preferentemente en las mismas muestras de concreto extraídas para la fabricación de especimenes para ensayos de resistencia. c) El número de muestras de concreto para obtener especimenes para ensayos de resistencia a la compresión no confinada debe ser de tres por cada 250 m³ para pavimentos que se construyen con pavimentadora deslizante y de una por cada 300 m² de losa para otros casos. Para ensayos de resistencia a la flexión, se debe obtener y ensayar una muestra cada 200 m³. Deben obtenerse especímenes para ensayos de flexión y compresión a las edades de 7 y 28 días. El Delegado Residente puede disponer de una reducción en el número de muestras y el de especímenes para ensayos, dependiendo del comportamiento estadístico de los resultados obtenidos. (2) Toma de muestras y ensayos. Debe hacerse como se indica en 551.12(b). (3) Criterio de aceptación de la calidad del concreto suministrado en la obra con base en los ensayos de resistencia. El nivel de resistencia requerida f’cr en compresión y en flexión de una clase dada de concreto, será considerada satisfactoria cuando se cumpla con los requisitos de aceptación establecidos en 551.12 (c). (4) Comprobación de la adecuación del curado del concreto en obra y/o de la resistencia real alcanzada por el concreto para fines de autorización de desencofrado o puesta en servicio. Se aplicarán los criterios indicados en 551.12 (d). (c) Tolerancias de los Requisitos de Construcción. (1) Tolerancia de la Superficie. El concreto, estando aún en estado plástico, debe cumplir con los requisitos de la superficie, indicados en 501.09 (a). (2) Tolerancias del Texturizado de la Superficie. Conforme se vayan terminando secciones de pavimento y éste sea capaz de soportar el tránsito de vehículos, debe calcularse el índice de perfil, utilizando un perfilógrafo de California, en los diferentes carriles del pavimento. El perfilógrafo debe ser utilizado y evaluado de acuerdo con las instrucciones del fabricante y de acuerdo con el ensayo de California 526. El índice de perfil debe ser calculado en tramos de 100 metros de longitud. Todas las irregularidades de más de 10 mm detectadas en longitudes hasta de 8 metros, dentro de cada sección de 100 metros de pavimento deben ser corregidas por medio de equipos de fresado o métodos abrasivos equivalentes. Queda prohibido el empleo de herramienta o equipo de impacto. Después del fresado deben restablecerse las condiciones de texturizado o ranurado por discos abrasivos y debe realizarse otra medición con el perfilógrafo. 22/27 El pavimento de concreto ya terminado debe cumplir con los requisitos de índice de perfil establecidos en los planos y en las Disposiciones Especiales. Cuando estos valores no estén indicados en los planos y/o en las Disposiciones Especiales, deben cumplir con lo establecido en la siguiente tabla. Tabla 501-2 Requisitos de Índice de Perfil (American Concrete Pavement Association–ACPA) Tipo Segmentos de carreteras principales con un radio (R) > 460 m Segmentos de carreteras principales con 260 m < R < 460 m Autopistas urbanas Rampas y enlaces Carreteras secundarias y calles municipales Índice de Perfil Máximo Permisible (mm/100 m) Vel. de diseño < 70 kph Vel. de diseño > 70 kph --- 16 --- 19 --47 47 19 47 19 Antes de iniciar la medición de los índices de perfil se debe calibrar, en presencia del Delegado Residente, el perfilógrafo. Los perfiles deben hacerse a 1.0 m de distancia y paralelos a cada orilla del pavimento y en la ubicación aproximada de cada junta longitudinal para todas las áreas del pavimento excepto las aquí especificadas. No se requerirá chequear con el perfilógrafo las siguientes áreas de la superficie del pavimento. La superficie será revisada con un escantillón colocado en los puntos designados por el Delegado Residente. Cuando se coloque el escantillón sobre el pavimento ya terminado en dirección paralela o perpendicular a la línea central, la superficie no debe variar más de 5 mm entre el escantillón y el punto más bajo. Cualquier punto alto que cause que la superficie exceda estas tolerancias debe ser eliminado demoliéndolo. a) Pavimentos en curvas horizontales que tengan un radio menor de 260 m y pavimentos dentro de la transición de peralte en esas curvas. b) Pavimentos dentro de 15 m de una junta transversal que separa el pavimento de uno existente no construido bajo el mismo contrato. c) Pavimentos para rampas de salida, estacionamientos para peso de camiones (básculas), rampas y conexiones con pendientes altas y pasos a desnivel y secciones cortas de calles y carreteras. (3) Espesor del Pavimento. El espesor debe verificarse midiendo los testigos de concreto endurecido extraídos del pavimento construido, de acuerdo con lo indicado en AASHTO T 24 (ASTM C 42) y AASHTO T 148 (ASTM C 174). Deben extraerse como mínimo 2 testigos de concreto endurecido, cilíndricos, de un mínimo de 50 mm de diámetro, por cada 2,000 metros cuadrados de pavimento. Se establece una tolerancia de 10 mm. Si hay deficiencia en el espesor, en más de dos verificaciones, deben extraerse nuevos testigos en sitios cercanos a los deficientes para delimitar área suficiente en espesor. El Contratista debe efectuar, a su costa, las correcciones correspondientes como se indica en 501.17 (a). Si hay deficiencia en el espesor, son por cuenta del Contratista los gastos que ocasione la extracción de los testigos, así como las pruebas de laboratorio y el llenar los agujeros con concreto fresco de la misma calidad. De lo contrario, este trabajo será pagado al Contratista por medio de un Acuerdo de Trabajo Extra. 23/27 (d) Pavimento de Concreto de Cemento Hidráulico. La aceptación final del pavimento se debe efectuar hasta que haya cumplido satisfactoriamente lo estipulado en 501.16 (a) (b) y (c) y se encuentre en el ancho total de las secciones típicas de pavimentación debidamente acabado y curado, llenadas y selladas correctamente las juntas y efectuada la limpieza final. CORRECCIONES. Cuando sea necesario corregir el pavimento de concreto por defectos de construcción o variaciones de diseño se debe proceder en la forma siguiente: (a) Correcciones por Defectos de Construcción Imputables al Contratista. (1) Corrección de Defectos en las Losas de Concreto. Se deberán corregir los defectos en la superficie, espesor deficiente, grietas, rajaduras, asentamientos y baches. El área previamente delimitada por el Delegado Residente, debe de ser investigada por el Contratista, en presencia del Delegado, verificando por medio de extracción de testigos cilíndricos de concreto endurecido, de un diámetro mínimo de 50 mm y del espesor total de la losa, las características del concreto y demás requisitos estipulados en estas Especificaciones Generales. En caso de que la verificación corrobore los defectos de construcción, el Delegado Residente debe proceder a delimitar las losas que deben ser removidas y reconstruidas totalmente, con los ajustes necesarios en las juntas de construcción según el caso, ordenando al Contratista la ejecución, a su costa, de los trabajos correspondientes. Si los defectos, grietas, ratoneras, etc., no son más profundos de la mitad del espesor de la losa, el Delegado Residente puede autorizar la remoción parcial, con un espesor no menor de 80 mm. En estos casos el concreto fresco debe colocarse usando un adhesivo a base de resinas epóxicas, que llene los requisitos de 551.09 (a) (2). (b) Correcciones por Variaciones de Diseño o Causas No Imputables al Contratista. Cuando se necesite efectuar correcciones del pavimento de concreto debido a asentamientos de las losas, rajaduras o baches, ocasionados por defectos no imputables al Contratista o sea necesario hacer cambios por variaciones de diseño, el Delegado Residente debe proceder a delimitar la losa del pavimento afectada y el área a corregir, proporcionando al Contratista el procedimiento, planos, indicaciones y demás documentos necesarios para efectuar las correcciones y por cuyo trabajo se debe pagar al Contratista a los precios unitarios de contrato o, en su defecto, por medio de un Acuerdo de Trabajo Extra. MEDIDA. (a) Pavimento de Concreto por Superficie. La medida se debe hacer del número de metros cuadrados, con aproximación de dos decimales, de pavimento de concreto, satisfactoriamente construidos y aceptados de acuerdo con estas Especificaciones Generales, Disposiciones Especiales y planos correspondientes. El área se debe determinar por procedimientos analíticos, la longitud se debe medir sobre la línea central de la carretera y el ancho debe ser el delimitado y dimensionado en las secciones típicas de pavimentación, y de acuerdo a los alineamientos horizontal y vertical mostrados en los planos. La determinación de estas dimensiones debe ajustarse a lo estipulado en 110.01. 24/27 (b) Pavimento de Concreto por Volumen. La medida se debe hacer del número de metros cúbicos, con aproximación de dos decimales, medidos, ya colocados en su posición final en la carretera, satisfactoriamente construidos y aceptados de acuerdo a estas Especificaciones Generales, Disposiciones Especiales y planos correspondientes. El volumen se debe determinar por procedimientos analíticos. El ancho es el indicado en las secciones típicas de pavimentación, el espesor es el indicado en los planos y Disposiciones Especiales, corregido para cada tramo de acuerdo a las tolerancias y verificaciones de 501.16 (c) (3). La longitud debe medirse sobre la línea central de la carretera en proyección horizontal. No se harán descuentos por el volumen del acero de refuerzo ni por material de juntas. (c) Pavimento de Concreto de Cemento Hidráulico por Peso. La medida se debe hacer por el número de toneladas de 1,000 Kg. (2,200 lb.), con aproximación de dos decimales, satisfactoriamente construido y aceptado de acuerdo con estas Especificaciones Generales, Disposiciones Especiales y planos correspondientes. El peso se debe determinar por medio de básculas debiéndose calcular la media del peso neto de la mezcla en presencia del inspector que controla el peso por parte de la Supervisora, quién debe firmar el vale correspondiente, comprobándose la colocación y aceptación en la carretera, con la firma del inspector de campo de la misma Supervisora. El Delegado Residente debe llevar un control diario del número de toneladas producidas, aceptadas y rechazadas, que corresponden a cada tramo y efectuar las deducciones por rechazos posteriores. PAGO. (a) Pavimento de Concreto por Superficie. Se debe hacer por el número de metros cuadrados medidos como se indica en 501.18 (a), satisfactoriamente construidos y aceptados como lo establecen los planos, estas Especificaciones Generales y Disposiciones Especiales, al precio unitario de contrato, correspondiente a Pavimento de Concreto de Cemento Hidráulico. (b) Pavimento de Concreto de Cemento Hidráulico por Volumen. El pago se debe hacer por el número de metros cúbicos, medidos como se indica en 501.18 (b) satisfactoriamente construidos y aceptados como lo establecen los planos, estas Especificaciones Generales y Disposiciones Especiales, al precio unitario de contrato, correspondiente a Pavimento de Concreto. (c) Pavimento de Concreto de Cemento Hidráulico por Peso. El pago del concreto debe hacerse por el número de toneladas, medidas como se indica en 501.18 (c), satisfactoriamente construidas y aceptadas como lo establecen los planos, estas Especificaciones Generales, Disposiciones Especiales, al precio unitario de contrato correspondiente a pavimento de concreto de cemento hidráulico. Estos precios incluyen todo el trabajo estipulado en esta Sección, de acuerdo con lo indicado en 110.02. No se reconoce ningún pago adicional por la eliminación de la capa vegetal, materia orgánica, material inadecuado, caminos de acceso y obras complementarias para la explotación de los bancos de materiales, ni por operación de las plantas, por el apilamiento y almacenamiento de los agregados, ni por el suministro de todos los materiales, incluyendo el agua, el cemento hidráulico y el acero de refuerzo, ni por las formaletas y materiales para las juntas y el curado, ni por la mezcla de concreto rechazada, ni por las correcciones de 25/27 defectos imputables al Contratista. Todos estos gastos y los demos implícitos para efectuar el trabajo, deben estar incluidos en el precio unitario correspondiente a esta Sección. RESUMEN DE NORMAS Ensayos Especificaciones Muestreo de agregados AASHTO T 2 ASTM D 75 Agregado Grueso 501.03 (c) y 551.04 (c)* Densidad Relativa y Absorción de Agregados Aditivos para concretos Granulometría ASTM C 136 y C 117 AASHTO T 84 y T 180 ASTM C127 y C128 Agregado Fino 501.04 (b) y 551.04 (b)* Materia orgánica en arena AASHTO T 21 ASTM C 40 Materiales para juntas 501.03 (b) y 551.06* Partículas friables y Terrones de arcilla Agua Partículas planas y Alargadas 551.04* Abrasión ASTM C 131 ASTM C 535 Barras de Sujeción Estabilidad al Sulfato de Sodio 552.03 (g) * AASHTO T 112 ASTM C 142 551.04 (d) * ASTM D 4791 Materiales para Curado 551.08 * Cemento Hidráulico 501.03 (a) y Acero de Refuerzo Sección 552* 501.03 (g) (2) * AASHTO T 104 ASTM C 88 Dovelas Muestreo de concreto fresco en el campo NGO 41057 AASHTO T 141 ASTM C 172 Concreto Clase y Resistencia del 551.11 * Asentamiento del concreto AASHTO T 119 (ASTM C 143) Preparación de especímenes AASHTO T 23 ASTM C 31 551.05 * AASHTO T 27 y T 11 Adhesivos para concreto 551.09 * AASHTO T 96 501.03 (g) (3) y 501.03 (f) 26/27 en el campo NGO 41061 Ensayo de flexión carga tercios de la luz AASHTO T 97 (ASTM C 78) Ensayo a la Compresión AASHTO T 22 (ASTM C 39) Toma y ensayo de testigos en concreto endurecido AASHTO T 24 (ASTM C 42) * Se refiere a estas Especificaciones Generales. 6 CANAL DE REJILLA DE METAL En este renglón se incluye en el suministro e instalación de una rejilla de metal de 0.55 metros de ancho por 3.85 metros de largo, con marco de angular de de 1 1/2" x 1/2" x 3/16" y hierro plano de 1 1/2" x 3/16" a cada 0.10 mts. A 45 grados. Dicha rejilla se apoyará sobre unas cajas para rejillas que se describen posteriormente en estas especificaciones. El diseño de la rejilla se indica en los planos y cualquier cambio de las mismas deberá ser justificado y aprobado por el Supervisor. Todo cambio se consignará en los planos y en bitácora. Su unidad de cuantificación y pago se define por metro lineal instalada. En este renglón se incluye el suministro y levantado de canal para rejilla de metal de 0.70 x 4.00 x 1.15 mts.; con una base de concreto fundido de 0.15 mts de espesor, reforzado con 3 hierros corridos de Ø 3/8", en sentido longitudinal y armado en sentido transversal con hierro Ø 3/8” @ 0.20 mts. Con paredes de Block de 14 x 19 x 39 cms. Pineado con hierro Ø 3/8” @ 0.20 mts. y brocal de solera en "L" de 0.20 x 0.15 mts. Con 3 hierros de Ø 3/8” y estribos de hierro Ø 1/4” a cada 20 cms. Las paredes laterales internas del canal deberán ser revestidas con sabieta con una proporción de 1:3, lo cual esta indicado en los planos y cualquier cambio de las mismas deberá ser justificado y aprobado por el Supervisor. Todo cambio se consignará en los planos y en bitácora. 7 LIMPIEZA La limpieza general se efectuará al concluirse el proyecto, con las siguientes especificaciones: Se hará fuera del proyecto con una distancia mínima de 0.50 metros, en lo largo y ancho del mismo. Se retira todas las estructuras que fueron hechas provisionalmente para la realización de este proyecto. 27/27 Se quitara también toda la maquinaria que se utilizo y se despejara el proyecto para su recepción. Se retirara todo material solidó sobrante y desperdicio que fueron hechos en el lugar, para que no se ocasione daños al medio ambiente y a la población. Se tirara todo material de desperdicio en un lugar que lo estipule la Municipalidad o la Supervisión LAS ESPECIFICACIONES TÉCNICAS PARA LA EJECUCIÓN DE ESTE PROYECTO, DEBERÁN DE REGIRSE EN BASE A LAS DIRECTRICES QUE A CONTINUACIÓN SE DESCRIBEN: 1. 2. 3. 4. 5. 6. 7. Especificaciones Técnicas de la DIRECCIÓN GENERAL DE CAMINOS, en su última edición (LIBRO AZUL) Normas y Especificaciones Técnicas COGUANOR. El “Código de Diseño de Hormigón Estructural (ACI)” del American Concrete Institute, en su ultima edición. Especificaciones Técnicas de EEGSA, DEORSA o DEOCSA para Introducción de Energía Eléctrica. Normas y Especificaciones Técnicas de Agua y Alcantarillado Sanitario de UNEPAR, y de las respectivas Municipalidades en donde se desarrollo el proyecto. Normas y Especificaciones Étnicas de la Dirección General de Obras Públicas. Y Las especificaciones Técnicas que aparecen en los DATOS DE PROMOCIÓN ELABORADAS POR EL FORMULADOR DEL PROYECTO.