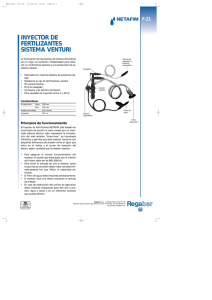

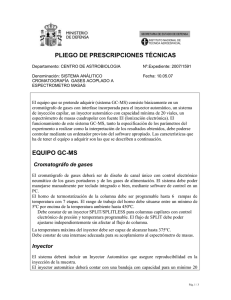

Inyector "On

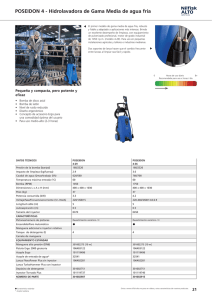

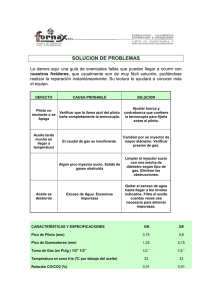

Anuncio