ver pdf

Anuncio

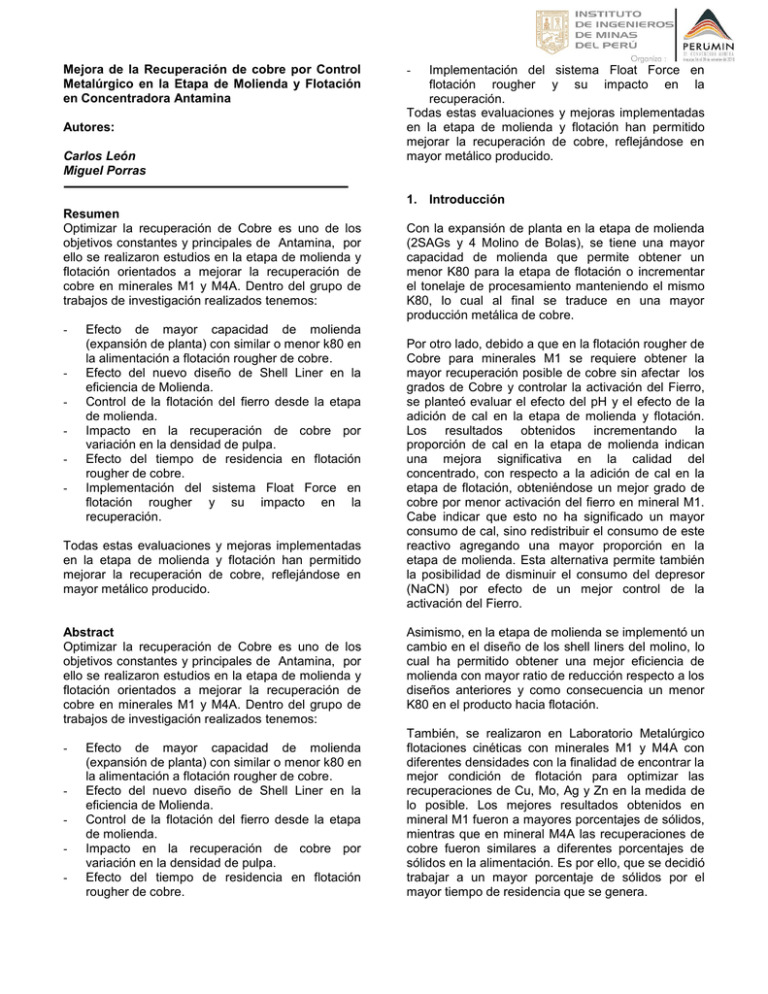

Mejora de la Recuperación de cobre por Control Metalúrgico en la Etapa de Molienda y Flotación en Concentradora Antamina Autores: Carlos León Miguel Porras Implementación del sistema Float Force en flotación rougher y su impacto en la recuperación. Todas estas evaluaciones y mejoras implementadas en la etapa de molienda y flotación han permitido mejorar la recuperación de cobre, reflejándose en mayor metálico producido. - 1. Introducción Resumen Optimizar la recuperación de Cobre es uno de los objetivos constantes y principales de Antamina, por ello se realizaron estudios en la etapa de molienda y flotación orientados a mejorar la recuperación de cobre en minerales M1 y M4A. Dentro del grupo de trabajos de investigación realizados tenemos: - - Efecto de mayor capacidad de molienda (expansión de planta) con similar o menor k80 en la alimentación a flotación rougher de cobre. Efecto del nuevo diseño de Shell Liner en la eficiencia de Molienda. Control de la flotación del fierro desde la etapa de molienda. Impacto en la recuperación de cobre por variación en la densidad de pulpa. Efecto del tiempo de residencia en flotación rougher de cobre. Implementación del sistema Float Force en flotación rougher y su impacto en la recuperación. Todas estas evaluaciones y mejoras implementadas en la etapa de molienda y flotación han permitido mejorar la recuperación de cobre, reflejándose en mayor metálico producido. Abstract Optimizar la recuperación de Cobre es uno de los objetivos constantes y principales de Antamina, por ello se realizaron estudios en la etapa de molienda y flotación orientados a mejorar la recuperación de cobre en minerales M1 y M4A. Dentro del grupo de trabajos de investigación realizados tenemos: - - Efecto de mayor capacidad de molienda (expansión de planta) con similar o menor k80 en la alimentación a flotación rougher de cobre. Efecto del nuevo diseño de Shell Liner en la eficiencia de Molienda. Control de la flotación del fierro desde la etapa de molienda. Impacto en la recuperación de cobre por variación en la densidad de pulpa. Efecto del tiempo de residencia en flotación rougher de cobre. Con la expansión de planta en la etapa de molienda (2SAGs y 4 Molino de Bolas), se tiene una mayor capacidad de molienda que permite obtener un menor K80 para la etapa de flotación o incrementar el tonelaje de procesamiento manteniendo el mismo K80, lo cual al final se traduce en una mayor producción metálica de cobre. Por otro lado, debido a que en la flotación rougher de Cobre para minerales M1 se requiere obtener la mayor recuperación posible de cobre sin afectar los grados de Cobre y controlar la activación del Fierro, se planteó evaluar el efecto del pH y el efecto de la adición de cal en la etapa de molienda y flotación. Los resultados obtenidos incrementando la proporción de cal en la etapa de molienda indican una mejora significativa en la calidad del concentrado, con respecto a la adición de cal en la etapa de flotación, obteniéndose un mejor grado de cobre por menor activación del fierro en mineral M1. Cabe indicar que esto no ha significado un mayor consumo de cal, sino redistribuir el consumo de este reactivo agregando una mayor proporción en la etapa de molienda. Esta alternativa permite también la posibilidad de disminuir el consumo del depresor (NaCN) por efecto de un mejor control de la activación del Fierro. Asimismo, en la etapa de molienda se implementó un cambio en el diseño de los shell liners del molino, lo cual ha permitido obtener una mejor eficiencia de molienda con mayor ratio de reducción respecto a los diseños anteriores y como consecuencia un menor K80 en el producto hacia flotación. También, se realizaron en Laboratorio Metalúrgico flotaciones cinéticas con minerales M1 y M4A con diferentes densidades con la finalidad de encontrar la mejor condición de flotación para optimizar las recuperaciones de Cu, Mo, Ag y Zn en la medida de lo posible. Los mejores resultados obtenidos en mineral M1 fueron a mayores porcentajes de sólidos, mientras que en mineral M4A las recuperaciones de cobre fueron similares a diferentes porcentajes de sólidos en la alimentación. Es por ello, que se decidió trabajar a un mayor porcentaje de sólidos por el mayor tiempo de residencia que se genera. Por otro lado, se realizaron estudios orientados a cuantificar las pérdidas de cobre en tamaño grueso en relaves rougher en minerales M1 y M4A, determinándose que con las condiciones existentes en el proceso se obtenía baja recuperación acumulada de cobre sobre los 212 micrones para minerales M1-M2 y para el mineral M4A. En base a ello se procedió con la instalación de mecanismos de las celdas de flotación rougher que permitiesen recuperar el cobre presente en las fracciones gruesas, lo cual no se conseguía con el mecanismo inicial con que se contaba (Multimix), instalándose los mecanismos Float Force con los cuales se obtuvo una mejora de la recuperación de cobre en las fracciones gruesas. Adicionalmente, con la expansión de la planta se consideró la instalación de nuevas celdas de flotación rougher de cobre. Se instaló una celda adicional por fila y una nueva fila de ocho celdas, cada celda de capacidad similar a la existente (OK 130); estas implementaciones permitieron mejorar el tiempo de residencia con los nuevos tonelajes de procesamiento mejorando a su vez la recuperación de cobre. Figura 1: Tonelaje procesado después de la expansión Figura 2: Tamaño de partícula k80 después de la expansión– PSI 1 2. Objetivo Determinar cuáles han sido los controles o cambios implementados en la etapa de molienda y flotación que han permitido obtener una mejora en la recuperación de cobre. 3. Desarrollo y colección de datos Efecto de mayor molienda sobre el K80 La mayor capacidad instalada en molienda implementada desde febrero del 2012, lo cual consistió en la instalación de un segundo Molino SAG y un cuarto Molino de Bolas, ha permitido procesar un mayor tonelaje con similar o menor K80 hacia la etapa de flotación. El tonelaje procesado después de la expansión de planta se incrementó en promedio desde 111,385 tn a 138,240 tn. Por otro lado, el tamaño de partícula enviado a la etapa de flotación (k80) ha disminuido hasta en 15um., según los muestreos realizados. Figura 3: Tamaño de partícula k80 después de la expansión – PSI 2 Figura 4: Tamaño de partícula k80 después de la expansión – PSI 3 Diagrama 01: Circuito de Molienda Antiguo - Antamina CIRCUITO MOLIENDA (1 SAG - 3 MOLINOS DE BOLAS) CIRCUITO DE MOLIENDA ACTUAL (01 SAG – 03 BM) Hidrociclones D-26 batería de 13 unidades Stockpile, capacidad 50,000 TMS vivas c/u Stockpile 1 Molino Bolas 1 Vel. Variable 24'x35.5' - 15000 HP Stockpile 2 Hidrociclones D-26 batería de 13 unidades Molino SAG 01 Vel. Variable 38' x 19' - 27,000 HP - O.G. 3" Molino Bolas 2 Vel. Variable 24'x35.5' - 15000 HP Trommel 15x38 mm Hidrociclones D-26 batería de 13 unidades Molino Bolas 3 Vel. Variable 24'x35.5' - 15000 HP Cajón 659 Diagrama 02: Circuito de Molienda Actual - Antamina CIRCUITO DE-MOLIENDA ACTUAL CIRCUITO MOLIENDA (2 SAG 4 MOLINOS DE BOLAS) Stockpile, capacidad 50,000 TMS vivas c/u Stockpile 1 FEA 10 11 12 Hidrociclones D-26 batería de 13 und. por nido Stockpile 2 13 14 04 Molino Bolas 24'x35.5' - 15000 HP. 15 CVB-004 SUL-001 612 Molino SAG 01 38'x 19' - 27,000 HP O.G. 3" Trommel 15x38 mm STP-673 SUL-13 609 SUL-002 602 613 STP-662 Cajón 659 STP-674 Stockpile 3 Molino SAG 02 38'x19' - 27,000 HP - O.G. 2.5" FEA 35 36 STP-661 37 SUL-003 Trommel 15x38 mm CVB-626 614 CVB-628 SUL-14 601 600 SUL-012 611 Nuevo diseño de Shell eficiencia de Molienda: Liner en la Figura 5: Nuevo Diseño de Shell Liner Se desarrolló un nuevo diseño de Shell Liners para los molinos secundarios o de bolas. El nuevo diseño del Shell Liner consistió en modificar el ángulo del Lifter de 30° a 12°. El diseñó de prueba fue instalado en el molino de bolas 2. Luego de la evaluación realizada se determinó que los resultados muestran un mejor rendimiento con respecto al diseño estándar instalado en los otros molinos de bolas Como se observa en las siguientes figuras el tamaño de partículas del producto de descarga del molino de bolas 2, así como el k80 hacía flotación reportan menor tamaño respecto a los otros molinos. 30 Lifter Angle 12 Lifter Angle Figura 6: Distribución de tamaño de partícula en la descarga del molino de bolas. Figura 08: Grado de Cu, Fe y Mo vs pH. Distribución Tamaño Partícula Flotación RoCu M1 (Cal agregado en MOLIENDA) 30.0 100 1.00 % Passing 70 60 DESC-MOL-# 02 50 DESC-MOL-# 03 40 DESC-MOL-# 04 30 20 26.5 26.0 22.0 18.0 0.80 25.9 0.56 0.56 18.0 17.9 24.7 24.5 0.61 0.63 22.5 0.63 21.0 20.1 18.9 0.60 0.40 14.0 0.20 % Mo en Conc.RoCu 80 %Cu - %Fe en Conc.RoCu 90 10 0 10 100 1000 10.0 10000 9.20 9.40 9.60 9.80 Micras 10.00 10.20 0.00 10.60 10.40 pH %Cu Figura 7: Distribución de tamaño de partícula del OF hacía flotación. %Fe % Mo Figura 09: Recuperación de Cu, Fe y Mo vs. pH. Distribución Tamaño Partícula Flotación RoCu M1 (Cal agregado en MOLIENDA) 90 100.0 80 90.0 70 O/F-# 02 60 O/F-# 03 50 O/F-# 04 40 30 20 10 10 100 1000 %Rec Cu, Fe y Mo en Conc.RoCu % Passing 100 96.8 91.9 96.8 92.7 96.5 92.4 100.0 97.0 92.8 96.5 91.5 90.0 80.0 80.0 70.0 70.0 60.0 60.0 50.0 50.0 40.0 33.3 30.0 32.3 40.0 29.8 27.3 23.1 20.0 30.0 20.0 10.0 0.0 Micras 9.20 9.40 9.60 9.80 10.00 10.20 10.0 10.60 10.40 pH % Rec Cu % Rec Fe % Rec Mo Control de la flotación del fierro desde la etapa de molienda Figura 10: Grado de Cu vs. Cal agregado en molienda y flotación. El mineral M1, el cual representa el mayor volumen en Antamina, presenta variables contenidos de Fierro en cabeza llegando hasta valores de 18 a 20% afectando la calidad y recuperación de cobre. Grado Cobre en Concentrado Ro Cu pH 9.20 9.40 9.60 9.80 10.00 10.20 10.40 10.60 30.0 %Cu en Conc.RoCu El control de la activación del Fierro desde la etapa de molienda permite obtener un concentrado de aceptable calidad sin afectar la recuperación de cobre y molibdeno. Las pruebas realizadas a nivel laboratorio para altos y bajos valores de fierro en cabeza reportan mejores resultados cuando se tiene un mejor control del pH en la molienda. 25.0 20.0 18.0 15.0 17.9 14.3 13.8 18.9 20.1 21.0 16.6 13.6 10.0 5.0 0.0 En adición se realizaron evaluaciones metalúrgicas para determinar el efecto de adicionar mayor proporción de cal en molienda con respecto a la etapa de flotación. Los resultados, mostrados en los gráficos siguientes, indican que mientras más alta sea la proporción de cal en molienda se obtiene mejores resultados en calidad del concentrado con similares o mejores recuperaciones de cobre. 9.00 9.20 9.40 9.60 9.80 pH 10.00 10.20 10.40 10.60 Cal Molienda Cal Celda Flot Figura 11: Grado de Fe vs. Cal agregado en molienda y flotación. Grado Fierro en Concentrado Ro Cu pH 9.20 9.40 9.60 9.80 10.00 10.20 10.40 10.60 Impacto en la recuperación de cobre por variación en la densidad de pulpa Se realizaron evaluaciones metalúrgicas para determinar el porcentaje de sólidos al cual se obtienen los mejores resultados en recuperación de cobre. %Fe en Conc.RoCu 34.0 32.0 30.0 29.5 26.5 26.0 28.8 28.4 28.0 26.8 25.9 24.7 24.0 24.5 22.5 22.0 20.0 9.00 9.20 9.40 9.60 9.80 10.00 10.20 10.40 10.60 Cal Molienda pH Cal Celda Flot Las pruebas se desarrollaron con mineral M1 y M4A (los cuales son los minerales más representativos de Antamina), obteniéndose una mejora en recuperación de cobre en M1 cuando se trabaja a sólidos por encima de 42% sólidos (ver figura 14). Los resultados con el mineral M4A no muestran mejora alguna al variar el porcentaje de sólidos; sin embargo, se determinó trabajar a mayor porcentaje de sólidos por el mayor tiempo de residencia generado por esta condición (ver figura 15). Figura 12: Recuperación de Cu vs. Cal agregado en molienda y flotación. Figura 14: Cinética de Flotación Rougher Cu a diferente densidad - M1. Recuperación de Cobre en Concentrado Ro Cu pH Cinética de Cu en Flotación Ro Cu Mineral M1 9.50 10.00 10.50 100.0 98.0 96.0 94.0 92.0 90.0 88.0 86.0 84.0 82.0 80.0 100 90 80 Recuperación %Cu % Rec Cu 9.00 70 60 50 40 9.20 9.40 9.60 9.80 10.00 10.20 10.40 10.60 30 Cal Molienda pH 20 0 Cal Celda Flot 100 37% Figura 13: Recuperación de Fe vs Cal agregado en molienda y flotación. 200 41% 500 %S = 41 600 700 %S = 46 Cinética de Cu en Flotación Ro Cu Mineral M4 10.00 10.50 90 80 49.6 33.3 48.0 45.8 32.3 29.8 36.5 27.3 23.1 Recuperación %Cu % Rec Fe 9.50 400 %s = 37 100 pH 9.00 Tiempo (s) Figura 15: Cinética de Flotación Rougher Cu a diferente densidad – M4A. Recuperación de Fierro en Concentrado Ro Cu 100.0 90.0 80.0 70.0 60.0 50.0 40.0 30.0 20.0 10.0 0.0 300 46% 70 60 50 40 30 9.20 9.40 9.60 9.80 10.00 pH 10.20 10.40 10.60 Cal Molienda Cal Celda Flot 20 0 100 200 300 400 Tiempo (s) 37% 41% 46% 500 600 700 Efecto del tiempo de residencia en flotación rougher de cobre Después de la expansión de planta (PEA) se cuenta con 32 celdas rougher de 130 m3 cada uno, las cuales han permitido alcanzar una capacidad de procesamiento de 140,000 TM/día promedio, con un mejor tiempo de residencia. Con las 21 celdas rougher (antes del PEA) se tenía una capacidad volumétrica de procesamiento de 2,730 m³ y después del PEA ésta se ha incrementado a 4,160 m³ (52% más). El tiempo de residencia para 140,000 tpd ha mejorado significativamente (26.1 min respecto a 21.8 min), trabajando al mismo porcentaje de sólidos que se tenía con 110,000 tpd. Tabla 1: Estimación del Tiempo de Residencia en el Rougher de Flotación Cobre. Celdas de Flotación Mineral Residencia N° Celdas N° Filas m3 total TM/día % Sólidos min 21 3 2,730 110,000 43.00% 21.8 32 4 4,160 140,000 43.00% 26.1 Diagrama 03: Circuito de Floración Cu Antiguo - Antamina Diagrama 04: Circuito de Floración Cu Actual - Antamina Según el resultado mostrado en la tabla 1, se ha mejorado el tiempo residencia para alcanzar el nivel de procesamiento de 140,000 TM/día. Por lo tanto, la capacidad instalada de celdas de flotación es suficiente para procesar 140,000 TM/día, sin afectar la recuperación de cobre, por el contrario con esta condición normalmente se obtienen recuperaciones por encima de las planeadas. Implementación del sistema Float Force en flotación rougher y su impacto en la recuperación. Uno de los factores evaluados como antecedente en esta investigación, fueron las pérdidas de cobre en los relaves rougher de cobre sobre todo en tamaños gruesos (superiores a 212 micrones malla 75). Al operar los rotores Float Force (FF) instalados en la Fila C, comparando con los resultados obtenidos en las Filas A y B (mecanismos Multi Mix), para mineral M1 y M4A, se observaron mejoras significativas en la recuperación de cobre con el mecanismo Float Force (Ver tablas 2 y 3). Por otro lado, como se observa en la figura 16, al comparar los relaves rougher procedentes de celdas de flotación con y sin rotores Float Force, se observa que la curva de distribución del cobre (pérdida en el relave rougher a lo largo de toda la distribución granulométrica) , ha disminuido considerablemente. Considerando como referencia los 212 micrones, podemos indicar que la distribución de cobre acumulado en el relave rougher de cobre, se ha incrementado de 33.4% a 46.4% con la instalación de rotores Float Force, esto significa que la perdida de Cu en las mallas gruesas ha disminuido, lo cual a su vez resulta también en las mejores recuperaciones globales que se mostraron en las tablas anteriores. Tabla 2: Incremento recuperación de Cu en M1 (Mecanismo Multi Mix vs. Float Force). Multi Mix Float Force Fecha Fila A Fila B Fila C 22-Nov 85.4 87.8 90.4 23-Nov 90.6 91.2 94.2 30-Nov 86.1 85.6 87.3 Incremento Promedio Diferencias C-A C-B 5.0 2.6 3.6 3.0 1.1 1.7 3.2 2.4 Tabla 3: Incremento recuperación de Cu en M4A. (Mecanismo Multi Mix vs. Float Force). Fecha 10-Nov 11-Nov 16-Dic 21-Dic 29-Dic 26-Ene Multi Mix Float Force Diferencias Fila A Fila C C - A 77.3 80.4 3.1 78.7 81.4 2.7 74.4 78.7 4.3 83.9 89.0 5.1 74.9 80.3 5.4 67.4 72.9 5.5 Incremento Promedio 4.3 flotación a alta densidad por mejora en el tiempo de residencia. Figura 16: Incremento en la Recuperación de Cu – Mecanismo Float Force. % Distribución Metálica Acumuladade Cobre en Relave Rougher Cobre M4A Antes - Después 100.0 87.8 90.0 86.7 85.7 81.9 76.8 80.0 79.4 78.0 %Distribución Cu 70.0 68.0 75.9 71.0 60.0 64.1 46.4 50.0 La instalación de Rotores Float Force en Flotación Rougher de Cobre ha significado conseguir mejores recuperaciones de cobre y la disminución en las pérdidas de contenido metálico de cobre a lo largo de todas las fracciones granulométricas del relave rougher de cobre sobre todo en las mallas gruesas. El incremento de recuperación alcanzado fue de 2.0% Rec Cu para M1 y de 2.6% para M4A. 51.5 40.0 28.3 30.0 33.4 20.0 Antes (Multi Mix) 10.0 11.3 18.3 Después (Float Force) 8.0 0.0 10 100 1000 Tamaño de Partícula (µm) 4. Conclusiones La ampliación de planta concentradora, ha permitido procesar mayor tonelaje en molienda y a la vez obtener un menor tamaño de partícula (k80) en la pulpa enviada a flotación favoreciéndose de esta manera la recuperación de cobre. Con el nuevo diseño del Shell Liner instalado en el molino de bolas 2 se obtienen mejores resultados en moliendabilidad, enviando un producto de menor tamaño hacia flotación. Para condiciones de mineral con presencia de Fe el incremento paulatino de pH, permite alcanzar mejoras significativas en la calidad del Concentrado, con incremento del grado de Cobre, disminución del grado de Fierro y con oportunidad de mejorar la recuperación de Cobre. La mayor proporción de adición de cal en la etapa de molienda con respecto a la flotación tiene efecto favorable en la calidad de concentrado. Se controla satisfactoriamente la activación del Fierro y por lo tanto se incrementa el grado de Cobre y Moly, mejorándose la selectividad Cu-Fe. Respecto a la evaluación de densidades, la mejora en la recuperación de cobre en minerales M1 se ve favorecida al operar a mayor porcentaje de sólidos en flotación rougher de cobre. Con el mineral M4A se obtienen similares recuperaciones a diferentes porcentajes de sólidos o densidades pero se favorece la 5. Referencias Departamento de Metalurgia - Compañía Minera Antamina: Información obtenida de las evaluaciones realizadas.