declaración medioambiental 2011

Anuncio

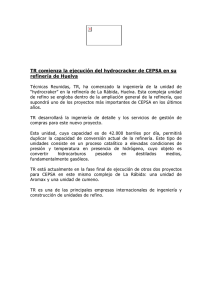

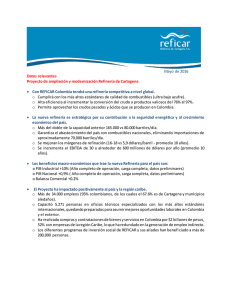

DECLARACIÓN MEDIOAMBIENTAL 2011 REFINERÍA “Gibraltar – San Roque” Declaración Medioambiental CEPSA 2011 3 ÍNDICE 1. Carta del Director .................................................................................................................................... 7 2. La Refinería .............................................................................................................................................. 9 2.1 Emplazamiento y descripción .......................................................................................................... 9 2.1.1 Procesos de Fabricación.......................................................................................................... 9 2.1.2 Procesos Auxiliares de Fabricación . ...................................................................................... 10 2.1.3 Procesos de Gestión ................................................................................................................ 10 2.2 Acreditaciones y Certificaciones . .................................................................................................... 11 3. Aspectos Ambientales ............................................................................................................................. 13 3.1 Identificación y evaluación de aspectos significativos ................................................................... 13 4. Desempeño Ambiental ............................................................................................................................ 15 4.1 Emisiones a la atmósfera ................................................................................................................ 15 4.2 Efluentes hídricos ............................................................................................................................. 21 4.3 Gestión de residuos .......................................................................................................................... 22 4.4 Gestión de las aguas subterráneas ................................................................................................. 24 4.5 Materias primas . .............................................................................................................................. 24 4.6 Recursos naturales .......................................................................................................................... 24 4.7 Aspectos indirectos .......................................................................................................................... 26 4.8 Aspectos no significativos: ruido...................................................................................................... 26 5. Recursos asignados a la Protección Ambiental .................................................................................... 29 5.1 Inversiones ........................................................................................................................................ 29 5.2 Gastos ................................................................................................................................................ 29 5.3 Comunicación ................................................................................................................................... 29 5.4 Implicación de los trabajadores . ..................................................................................................... 30 5.5 Estación Ambiental Madrevieja ....................................................................................................... 30 6. Gestión de la Protección Ambiental ....................................................................................................... 31 6.1 Política ............................................................................................................................................... 31 6.2 Implantación de objetivos y metas 2011 ......................................................................................... 31 6.3 Sistema de Gestión ........................................................................................................................... 36 6.4 Requisitos legales aplicables . ......................................................................................................... 36 7.Objetivos y metas 2012 ............................................................................................................................ 37 8. Fecha de la próxima Declaración ........................................................................................................... 41 Declaración Medioambiental CEPSA 2011 5 CARTA DEL DIRECTOR 1. La refinería “Gibraltar-San Roque” ofrece, a través de su declaración medioambiental, el balance de la gestión realizada durante el año 2011 y del compromiso establecido con los agentes sociales de la comarca. Para CEPSA, la comunicación y el diálogo son elementos claves para fortalecer la confianza con los grupos de interés del Campo de Gibraltar. Es nuestra responsabilidad contribuir al conocimiento de nuestras instalaciones y participar en las actividades que desarrolle nuestra Comunidad. Buena prueba de ello son las acciones que mantenemos con los vecinos de las barriadas, como el Comité Vecinal y el proyecto “Urbanart”, para la mejora visual de la instalación. La Estación Ambiental “Madrevieja” supone un claro ejemplo de que la convivencia industria-naturaleza es más que posible. La riqueza y diversidad de sus hábitats hacen de este espacio un auténtico santuario para las aves. Esperamos que tras su inauguración “Madrevieja” sea un referente en toda la provincia de Cádiz. En los últimos años, nuestras inversiones se han centrado en mejorar la eficiencia energética de nuestras plantas. Tanto en lo que se refiere a un uso adecuado de los recursos energéticos como a la racionalidad del consumo y al empleo de fuentes de energía cada vez más limpias. La eficiencia es un factor clave para la mejora del desempeño ambiental ya que supone directamente una reducción en el uso de combustibles y, por tanto, una disminución significativa de las emisiones atmosféricas. En relación con la mejora energética, destacamos la puesta en marcha, en 2011, de la tercera unidad de cogeneración de la Refinería, con una potencia de 40 MW, que se suma a la otras existentes, de 39 MW cada una. Todo ello, nos ha permitido situar nuestro índice de eficiencia energética entre los mejores de las refinerías europeas. La norma europea UNE 14181 regula los niveles de calidad de los equipos de medida en continuo instalados en nuestras chimeneas. A través de esta norma se compara el mantenimiento realizado a los analizadores de chimenea con las muestras tomadas por una Entidad Colaboradora de la Consejería de Medio Ambiente. De este modo se garantiza la exactitud del dato suministrado por el analizador. Para mejorar la gestión de efluentes se ha construido una canalización para la recogida de las aguas pluviales limpias en el área de Guadarranque. Esto ayuda a la segregación de un caudal importante de agua limpia en la zona de Carteia para su salida al exterior, sin riesgo de contaminación. También hemos realizado mejoras en los circuitos de amina y optimizado la carga en las plantas de azufre, lo que nos permite seguir manteniendo bajos niveles de emisiones de dióxido de azufre, a la vez que se garantiza un combustible limpio (fuel gas) para su utilización en nuestras instalaciones de combustión. La creación de puntos limpios para una correcta segregación en origen se suma a las campañas de recogida de residuos que ya se venían realizando en el Centro. Cabe destacar la reducción de un 33% en la generación de residuos peligrosos. Estas actuaciones cuentan con la implicación de todos los profesionales que formamos CEPSA. Sin ellos, sin su compromiso, no sería posible que hoy presentemos estos buenos resultados. Ramón Segura Montaña Director de CEPSA Refinería “Gibraltar-San Roque” Declaración Medioambiental CEPSA 2011 7 8 Declaración Medioambiental CEPSA 2011 LA REFINERÍA 2. 2.1 Emplazamiento y descripción Las instalaciones de la refinería “Gibraltar-San Roque”, ubicadas en el término municipal de San Roque (Cádiz), en la zona norte de la Bahía de Algeciras, ocupan una superficie aproximada de 150 ha. El proyecto inicial y las ampliaciones sucesivas han conformado una refinería cuyas unidades de procesos y de servicios auxiliares a la fabricación se controlan mediante modernas técnicas de control informatizado y cuyos sistemas de gestión de la seguridad de personas e instalaciones, de la conservación del medio ambiente y de la calidad requerida en productos y servicios satisfacen las exigencias de las normas internacionales aplicables. 2.1.1 Procesos de fabricación La refinería “Gibraltar-San Roque” es hoy en día una industria integrada, no sólo con el complejo petroquímico, sino con el resto de las industrias de la zona, que la utilizan como fuente de productos energéticos y materias primas. Tiene la peculiaridad de incorporar una importante área petroquímica y unidades de fabricación de lubricantes, por lo que la gama de productos que de ella salen, va más allá que la mayoría de las instalaciones de refino. Su capacidad de destilación es de 12 millones de toneladas de petróleo al año. Las unidades de procesos de la instalación de Lubricante del Sur, S.A. (Lubrisur) han quedado encuadradas dentro de la Planta de Lubrisur (Vacío, PDA, Furfural, MEK e HIFI) y son operadas por refinería “Gibraltar-San Roque” y, tanto su relación de aspectos ambientales, como su significancia, son idénticos a los de Refinería, por lo que hemos decidido incorporar, toda la información en esta Declaración Ambiental. El área de mezcla y envasado (Blending) ha pasado a depender de la compañía CEPSA Lubricantes, S.A. Aquí las diferentes bases que se obtienen en MEK tienen que ser convenientemente mezcladas y aditivadas para conseguir los diferentes tipos de aceites tanto lubricantes (Automoción, Marinos e Industriales) como hidráulicos, con las calidades requeridas en cada caso. Para ello se dispone de una serie de tanques donde se almacenan ciertas cantidades de las primeras, que luego se mezclan en las cantidades adecuadas según la fórmula a conseguir. Esta mezcla es a su vez analizada para comprobar que cumple con las especificaciones que se requieren. Estos productos salen luego al mercado bien a granel (cisternas, contenedores de un metro cúbico o barcos) bien envasados, para lo que se dispone de máquinas de envase automático de diversas capacidades (1, 2, 5, 20, 50, 200 litros etc.). En la Refinería se fabrican todo tipo de combustibles (propano, butano, gasolinas, combustibles de aviación, gas-oil, etc.) y además, productos químicos puros básicos para la industria petroquímica como el benceno, paraxileno, ortoxileno, etc., así como bases para la fabricación de aceites lubricantes. Algunas de sus plantas son únicas a nivel nacional. Abastecimiento de petróleo: el puerto y la monoboya El petróleo llega a los tanques de la refinería “Gibraltar-San Roque” a través de una línea submarina que parte de una monoboya situada en la bahía de Algeciras, a una milla de la costa, en la que pueden amarrar petroleros de hasta 350.000 TPM. El ritmo de descarga puede alcanzar hasta 12.000 metros cúbicos por hora. Existe además un puerto con ocho puntos de atraque disponibles para la carga y descarga de productos, uno de los cuales se dedica en exclusiva a la actividad de las barcazas que dan suministro de combustible a los buques. Este puerto admite buques de hasta 175.000 TPM. Declaración Medioambiental CEPSA 2011 9 A través de estas instalaciones la Refinería recibe, anualmente, más de 11 millones de toneladas de petróleo crudo y productos. Para el control de cualquier contingencia derivada de un accidente o incidente, se dispone de un Plan de Emergencia de Terminales Marítimos (PETMA) y de un Plan Integral Contra la Contaminación Marina Accidental (PICCMA). La capacidad de almacenamiento de la refinería es de aproximadamente 2.100.000 metros cúbicos, de los que 900.000 se dedican a crudo y el resto, a productos. La operación de refino Se realiza en una amplia serie de unidades que incluyen procesos de destilación, como las unidades de destilación atmosférica Crudo-1 y Crudo-3, unidades de destilación a vacío y producción de disolventes específicos; procesos de conversión, como las unidades de craqueo catalítico (FCC), reformado de naftas, (Platforming y RZ-100), craqueo térmico de residuos (Visbreaking), alquilación de butanos y producción de componentes oxigenados (ETBE); tratamiento de productos, como las desulfuraciones, HDS-4 y HDS-5 para obtención de gasóleos de hasta 10 ppm de Azufre, HDS-2, para preparación de carga a FCC y la HDS-3 para obtención de disolventes; petroquímica, como las plantas de producción de Anhídrido Ftálico y Maleico. Además, las distintas corrientes de gas producidas se tratan en las unidades de absorción con aminas para eliminar el SH2 que contienen y que a continuación se transforma de Azufre elemental en las cinco plantas de recuperación de Azufre. 2.1.2 Procesos auxiliares de fabricación Unas instalaciones tan complejas y amplias como la Refinería necesitan, para su óptimo funcionamiento, un conjunto de servicios denominados auxiliares. Dentro de este campo se encuentran los sistemas que generan vapor (calderas), electricidad (cogeneración), compresores de aire, sistemas de refrigeración de agua, tratamiento de las aguas residuales (propias de la refinería y de deslastres de los barcos), tratamiento de lodos y una larga lista de instalaciones que son necesarias para el proceso. Las áreas de mayor extensión y complejidad, dentro de los servicios auxiliares, son las de producción y distribución de vapor de agua y electricidad, y dentro de estos aspectos, la planta de cogeneración. El término cogeneración se aplica a los procesos que producen calor y electricidad, de forma conjunta y simultánea. Las refinerías necesitan calor y electricidad para realizar sus procesos, y habitualmente, la forma de abastecerse es producir vapor en calderas industriales, dentro de sus instalaciones, y adquirir la electricidad a las compañías distribuidoras correspondientes. El uso de procesos cogenerativos es un método muy eficiente como sustitutivo del suministro de energía convencional. Cabe reseñar que a lo largo del 2011 se ha puesto en servicio una nueva turbina cogeneradora de las mismas características técnicas que las dos que había instaladas. Esta nueva turbina dispone de los más modernos sistemas de reducción de emisiones y la puesta en servicio de la misma ha supuesto la parada de sistemas de generación de vapor menos eficientes. 2.1.3 Procesos de gestión La Refinería dispone de diferentes Unidades Organizativas específicas para la gestión del personal; de las compras y contrataciones; servicios administrativos; los servicios de ingeniería de procesos, de proyectos y de mantenimiento. Debe destacarse que posee su propia Escuela de Formación y Servicios Médicos, Laboratorios de Control de Calidad, Talleres Centrales de Mantenimiento, Almacenes y Oficinas. El servicio de Defensa Contra Incendios se encuentra desde el 2011 mancomunado para todas las empresas del Grupo CEPSA que operan en la comarca. 10 Declaración Medioambiental CEPSA 2011 2. 2.2 Acreditaciones y certificaciones La refinería “Gibraltar-San Roque” posee las siguientes acreditaciones y certificaciones: Nº Registro Certificación / Acreditación ER-0129/1994 GA-1998/0066 ER-1589/2000 VDM-99/006 55/LE464 SSL-0011/2005 AR-027 5188/03/99/01 Gestión de la Calidad- Refinería “Gibraltar-San Roque” Gestión Ambiental- Refinería “Gibraltar-San Roque” Gestión de la Calidad Consignaciones Certificado EMAS- Refinería “Gibraltar-San Roque” Acreditación ENAC Laboratorio (Aguas) Certificado del Sistema de Gestión de Seguridad y Salud Laboral Certificado Reglamentario del Servicio de Prevención Certificado de Calidad PECAL- Refinería “Gibraltar-San Roque” DIAGRAMA DE FABRICACIÓN DE LA REFINERÍA “GIBRALTAR - SAN ROQUE” AGUAS ÁCIDAS I GAS NATURAL PLANTA H2 (SR) II AMINA I GAS+LPG MEROX+FRACC LPG (GASCON I) (GASCON II) Isomerización Pentanos MEROX LSR DESTILACIÓN ATMOSFÉRICA (CRUDO III) DESTILACIÓN ATMOSFÉRICA (CRUDO I) CRUDO III IV IV V iC5 C5+ C1+C2 GAS DULCE HIDRÓGENO iC4=+nC4= C4= MTBE PROPILENO ALQUILACIÓN BUTENOS UDD nC4 C3= PROPILENO BUTANO DISOLVENTES MSTOP CRISTALIZACIÓN PAREX MALEICO PARAXILENO METAXILENO ORTOXILENO ANH. MALEICO FTALICO ANH. FTALICO MX SORBEX RERUN 16/18 PETROSOLES GASOLINAS QUEROSENOS MEROX QUEROSENO HDS III KNO QUEROSENO SPLITTER NAFTAS SALVAJES gasóleos HDS IV V FOA AZUFRE NAFTAS PLATFORMING R-56 GOP VI PROPANO MEROX+FRACC LPG (GASCON FCC) EXTRACCIÓN Y FRACCIONAMIENTO AROMÁTICOS (PREFRACCIONADOR) (SULFATONE) HDS (UNIFINING) SPLITTER NAFTA GOL II III BENCENO TOLUENO PLATFORMING RZ-100 KNA AZUFRE II C3 iC4+nC4 TORRE REFINADO NAFTA H2S IV RED H2 PSA LSR III HDS II (MHC) VACIO II VACIO I NAFTA FCC FURTURAL PDA COMBUSTIBLES Declaración Medioambiental CEPSA 2011 HDS I CO VISBREAKING VACIO LUBRISUR SHU LCO fuelóleos BASES LUB. MEK ACEITES LUB. EXTRACTOS PARAFINAS ASFALTOS BLENDING HIFI AROMÁTICOS FCC/CRUDO III GUADARRANQUE LUBRISUR ENERGÍA 11 12 Declaración Medioambiental CEPSA 2011 ASPECTOS AMBIENTALES 3. 3.1 Identificación y evaluación de aspectos significativos En la refinería “Gibraltar-San Roque” se han identificado los aspectos ambientales, directos e indirectos, de las actividades, productos y servicios llevados a cabo en las instalaciones y que puedan afectar al entorno en que opera, incluidos el aire, el agua, la tierra, los recursos naturales, la flora, la fauna, los seres humanos y sus relaciones con el entorno, desde el interior del recinto industrial al sistema global. Los aspectos ambientales directos se han evaluado para determinar los impactos significativos, considerando los siguientes parámetros: Intensidad, Peligrosidad, Perceptibilidad, Sensibilidad del medio receptor y Falibilidad de los sistemas de prevención/corrección(1). Aplicando estos criterios a los aspectos ambientales directos e indirectos identificados, se ha encontrado que producen impactos significativos: Aspectos significativosPosibles impactos 3.1.1. Emisiones a la atmósfera 3.1.1.1 Dióxido de azufre 3.1.1.2 Óxidos de nitrógeno 3.1.1.3 Partículas 3.1.1.4 Dióxido de carbono 3.1.1.5 Compuestos Orgánicos Volátiles Calidad del aire Calidad del aire Calidad del aire Efecto invernadero Calidad del aire 3.1.2. Efluentes hídricos 3.1.2.2 Aceites y grasas 3.1.2.3 Carbono orgánico total 3.1.2.6 Sólidos en suspensión 3.1.2.9 pH Calidad de las aguas marinas Calidad de las aguas marinas Calidad de las aguas marinas Calidad de las aguas marinas 3.1.3. Gestión de Residuos 3.1.3.6 Tierra contaminada con hidrocarburos 3.1.3.7 Basura contaminada con hidrocarburos 3.1.3.11 Lodos contaminados 3.1.3.20 Bidones metálicos usados Contaminación de suelos Contaminación de suelos Contaminación de suelos Contaminación de suelos 3.1.4. Contaminación del suelo y el subsuelo 3.1.4.1.Hidrocarburos Contaminación de acuíferos 3.1.5. Materias primas y recursos naturales 3.1.5.1.Materias Primas 3.1.5.2.Agua 3.1.5.3.Electricidad 3.1.5.4.Combustibles 3.1.6. Aspectos indirectos 3.1.6.1.Composición de los productos puestos en el mercado, y las consecuencias que pueden generar éstos en caso de accidente/incidente 3.1.6.2.Comportamiento ambiental de contratistas y Proveedores 3.1.7. Otros aspectos no significativos 3.1.7.1. Ruido Consumo de recursos naturales Consumo de recursos naturales Consumo de recursos naturales Consumo de recursos naturales Incidentes ambientales de terceros Incidentes ambientales de terceros Ruido en el entorno La metodología de identificación y evaluación de los aspectos ambientales significativos se encuentra a disposición del público que así lo solicite. (1) Declaración Medioambiental CEPSA 2011 13 14 Declaración Medioambiental CEPSA 2011 DESEMPEÑO AMBIENTAL 4. A continuación detallamos los datos cuantitativos del año 2011 sobre los aspectos ambientales significativos generados en la Refinería. También se ha incorporado información de los años 2009 y 2010 con objeto de tener una referencia sobre la evolución del aspecto. 4.1 Emisiones a la atmósfera Para el autocontrol de las emisiones atmosféricas, la Refinería dispone de analizadores en continuo que monitorizan más del 80% de los humos emitidos (Focos Aromáticos, Combustibles, Energía, FCC, Crudo III, HDS-IV, HDS-V, Plantas de Azufre IV-V-VI, RZ-100, MX-SORBEX, Vacío-2, VOC Ftálico y Planta H2). Estos datos se envían, en tiempo real, a la Consejería de Medio Ambiente. Además, se realiza una inspección periódica por una Entidad Colaboradora de la Consejería de Medio Ambiente (ECCMA) a todos los focos. Dióxido de azufre Las emisiones de la Refinería cumplieron con los límites actualmente vigentes conforme a la normativa de aplicación. Como se puede observar en las gráficas, los valores medios de concentración de SO2 aportados por los sistemas automáticos de medida se encuentran alejados de los límites legales actuales. mg/Nm3 de SO2 LÍMITES INDIVIDUALES DE CADA CHIMENEA Y EMISIONES DE LOS SISTEMAS DE MEDICIÓN 3600 6000 3500 2500 1667 3000 942 772 981 924 789 1071 781 613 1498 904 731 698 308 308 24 308 308 137 40 23 312 1500 500 124 0 Lub Vacio-2 MX-Sorbex HDS-5 RZ-100 (F21) RZ-100 (F16) HDS-4 Crudo-3 FCC Energía Combustibles Aromáticos -500 Emisión Límite Las emisiones de dióxido de azufre en toneladas (emisiones másicas) de la refinería “Gibraltar-San Roque”, también han disminuido de una forma progresiva desde el año 1998. EMISIÓN DE SO2 en Tm/Año 40,000 33,648 30,979 30,000 29,824 29,337 26,012 19,947 20,000 16,707 12,580 9,424 10,000 11,847 8,090 8,048 6,978 6,824 Declaración Medioambiental CEPSA 2011 2011 2010 2009 2008 2007 2006 2005 2004 2003 2002 2001 2000 1999 1998 0 15 El aumento de la emisión másica de SO2, del año 2011, que se puede observar en la gráfica anterior, fue motivado por un descenso en el rendimiento de conversión de la Planta de Azufre IV, que fue solventado con el cambio de catalizador durante el pasado mes de octubre. Y, otro año más, destaca la disminución en los valores de emisión de SO2 global o de “efecto burbuja”. El ”efecto burbuja” es un concepto que representa la hipotética emisión de los humos de toda nuestra refinería por una única chimenea, matemáticamente es un sumatorio de las concentraciones de SO2 emitidas por cada una de las chimeneas ponderadas con sus respectivos caudales de humos. CONCENTRACIÓN MEDIA ANUAL DE SO2 DE EFECTO BURBUJA PARA TODO EL COMPLEJO 3,000 2,530 2,468 2,509 2,580 2,279 2,000 1,557 1,500 1,297 599 575 562 2009 2010 659 2008 599 2007 808 1,000 2006 mg SO2/Nm3 3% O2 BS 2,500 500 457 2011 2005 2004 2003 2002 2001 2000 1999 1998 0 Nota: Para el cálculo del “Efecto Burbuja” no se tienen en cuenta las emisiones procedentes de las unidades de Recuperación de Azufre ni del FCC. El límite legal de SO2 de efecto burbuja era, hasta el año 2002, de 2,659 mg SO2/Nm3, corregido al 3% de O2 y medido en base seca. A principios de 2003 se redujo a 1,697 mg SO2 /Nm3, corregido al 3% de O2 y medido en base seca. En el 2005, y conforme a la Orden del 15/09/05 por la que se aprueba el Plan de Acción Medioambiental para el Campo de Gibraltar, el límite de efecto burbuja se ha reducido a 1,000 mg de SO2 /Nm3, medido en las condiciones anteriormente mencionadas. Este mismo límite se ha mantenido en la Autorización Ambiental Integrada vigente en la actualidad. Como se puede observar, las emisiones de SO2 en el Efecto Burbuja se encuentran a menos de la mitad de su valor límite. Las causas de estas reducciones paulatinas en las emisiones de SO2 las podemos encontrar en una mejora en la calidad de los combustibles; conseguido gracias a la fabricación de fuel oleos con unas especificaciones en cuanto a contenido de azufre más restrictivas, al aumento de consumo de gas natural y a las mejoras implantadas en las unidades de recuperación de Azufre y de tratamiento con Aminas, que hacen que el fuel gas de consumo esté prácticamente exento en sulfhídrico. TM DE SO2 EMITIDAS POR CADA 1,000 TM DE CARGA A LAS UNIDADES DE DESTILACIÓN ATMOSFÉRICA 1.0000 0.7059 0.6839 0.5944 0.5000 16 2011 2010 2009 0.0000 Declaración Medioambiental CEPSA 2011 4. Óxidos de Nitrógeno En la siguiente representación gráfica se muestran la evolución de los valores “burbuja” anuales de óxidos de nitrógeno de toda la instalación. La actual Autorización Ambiental Integrada limita este parámetro en 450 mg/Nm3. CONCENTRACIÓN BURBUJA ANUAL DE NOx 450 434 mg NOx/Nm3 3% 02 BS 414 364 225 2011 2010 2009 0 Tm DE NOx EMITIDAS PORA CADA 1,000 Tm DE CARGA A LAS UNIDADES DE DESTILACIÓN ATMOSFÉRICA 0.6000 0.3810 0.3340 0.4000 0.2496 0.2000 2011 2010 2009 0 Partículas En la siguiente representación gráfica se muestra la evolución de los valores “burbuja” anuales de partículas de toda la instalación. La actual Autorización Ambiental Integrada limita este parámetro en 50 mg/Nm3. CONCENTRACIÓN BURBUJA ANUAL DE PARTÍCULAS 27 29 29 2011 40 2010 mg part/Nm3 3% 02 BS 60 20 2009 0 Declaración Medioambiental CEPSA 2011 17 PARTÍCULAS (Kg) EMITIDAS POR CADA 1,000 Tm DE CARGA A LAS UNIDADES DE DESTILACIÓN ATMOSFÉRICA 50.0 44.1 23.2 25.0 20.1 2011 2010 2009 0.0 El aumento de este índice en el año 2011, fue debido a la aplicación de las nuevas rectas de correlación entre el porcentaje de extinción y las partículas totales a los datos de los analizadores de opacidad de las chimeneas. Dióxido de Carbono En el año 2011 se cumple el cuarto año de la segunda fase (2008-2012) de seguimiento de las emisiones de gases de efectos invernadero de las instalaciones afectadas por la Ley 1/2005 por la que se regula el régimen del comercio de gases de efecto invernadero. Con la publicación del Plan Nacional de Asignación se concedió, para el citado periodo de cinco años, a CEPSA-Refinería “Gibraltar-San Roque” 8,622,689 toneladas, a GEPESA-Cogeneración GEGSA 1,926,818 toneladas y a LUBRISUR 502,340 toneladas de CO2. Emisiones de CO2 (t/año) 18 2009 2010 2011 Refinería Gepesa Lubrisur Refinería Gepesa Lubrisur Refinería Gepesa Lubrisur Detisa Verificado 1,641,972 393,408 87,922 1,584,157 385,968 Asignado 1,697,605 379,345 100,468 1,852,252 385,299 100,468 1,879,184 391,317 100,468 Diferencia 55,633 -14,063 12,546 Desviación 3.28% -3.71% 12.49% 268,095 -699 81,077 1,548,492 388,932 45,912 19,391 330,692 2,385 54,556 14.47% -0.17% 19.30% 17.60% 0.61% 54.30% 86,797 Declaración Medioambiental CEPSA 2011 4. Los datos mostrados en la anterior tabla han sido verificados por AENOR. En la siguiente representación gráfica se puede observar la evolución de las emisiones de CO2, a lo largo de los ultimos años: EVOLUCIÓN DE LAS EMISIONES DE CO2 (Tm) 2,000,000 1,887,681 1,985,195 Refinería Gegsa Lubrisur Detisa 1,584,157 1,548,493 3,500 1,802,649 1,703,245 1,716,609 1,655,217 1,686,064 1,641,972 1,500,000 2,500 1,000,000 1,500 356,649 370,088 361,471 195,658 196,517 191,653 383,286 374,951 357,497 382,252 393,408 385,968 90,962 90,463 92,794 61,091 87,922 81,077 2010 2009 2008 2007 2006 2005 2004 2003 2002 0 388,932 45,912 500 -500 2011 500,000 CO2 (Kg) EMITIDO POR CADA Tm DE CARGA A LAS UNIDADES DE DESTILACIÓN ATMOSFÉRICA 200.0 180.8 180.6 178.9 100.0 2011 2010 2009 0,0 Compuesto orgánicos volátiles (COV) Con el fin de disminuir las emisiones de COV, la refinería “Gibraltar-San Roque” ha implantado hasta la fecha un programa de detección y reparación de fugas, en las plantas de Aromáticos, Guadarranque, FCC-Crudo 3, Combustibles, Energía y Lubrisur. Los programas de detección y reparación de fugas, más conocidos como programas LDAR (Leak Detection and Repair) constituyen una Mejor Técnica Disponible (MTD) reconocida por el Ministerio de Medio Ambiente para disminuir las emisiones fugitivas de COV y para disminuir las pérdidas de productos (no residuos) que forman parte del proceso de fabricación. Declaración Medioambiental CEPSA 2011 19 La metodología empleada se basa en la aplicación del Método 21 de la EPA (Environmental Protection Agency), que consiste en inventariar los equipos que deben formar parte del programa y etiquetarlos para posteriormente llevar a cabo las mediciones mediante un analizador portátil. Dicho analizador mide la concentración de COV en ppm, y si éstas superan un valor de consigna, se considera que el equipo presenta una fuga y debe ser reparado. Tras la reparación se repite la medida y se evalúa el grado de eficacia de la misma. Con la entrada en vigor de la AAI, se ha planificado una implantación progresiva de LDAR en el resto de las plantas de la Refinería. En la siguiente tabla se puede observar la disminución de emisiones tras realizar las reparaciones pertinentes en los equipos. Campaña LDAR Año 2009 Valores de emisión (t/año) Valores de emisión (t/año) Planta Aromáticos Nº de puntos medidos 6,419 Nº de fugas detectadas 59 Antes de reparación 32.5 Nº de fugas reparadas 46 Después de reparación 10.3 % reducción 70 Combustibles 4,442 33 19.9 20 9.5 53 FCC-C3 4,425 67 49.8 53 17.7 65 Energía 2,592 17 10.3 14 3.4 67 Guadarranque 4,714 17 9.7 13 5.1 47 Campaña LDAR Año 2010 Valores de emisión (t/año) Valores de emisión (t/año) Planta Aromáticos Nº de puntos medidos 7,000 Nº de fugas detectadas 58 Antes de reparación 66.6 Nº de fugas reparadas 36 Después de reparación 27.4 % reducción 59 Combustibles 3,000 31 26.7 27 5.1 81 FCC-C3 3,000 46 33.9 40 7.5 82 Energía 3,000 14 6.5 14 0.2 97 Guadarranque 5,000 40 23.1 36 2.0 91 Lubrisur 2,672 22 8.0 17 1.5 81 Campaña LDAR Año 2011 Valores de emisión (t/año) Valores de emisión (t/año) Planta Aromáticos Antes de reparación 117.1 Nº de fugas reparadas 107 Después de reparación 34.1 % reducción 70 Nº de puntos medidos 14,175 Nº de fugas detectadas 140 Combustibles 1,550 10 8.3 10 0.6 93 FCC-C3 8,274 39 30.7 35 8.3 74 Nota: Los puntos muestreados en el año en curso son diferentes a los del año anterior. 20 Declaración Medioambiental CEPSA 2011 4. 4.2 Efluentes hídricos Las aguas residuales producidas como resultado de las actividades propias de la Refinería, se segregan en función de su origen y sus propiedades físico-químicas. Existen tres sistemas de recogida independientes, correspondientes a los tres tipos de aguas residuales segregadas (Aguas de Procesos, Aguas de Deslastre y Aguas de Lluvia contaminadas), que permiten dar el tratamiento específico más eficiente a cada una de las aguas. MEDIAS ANUALES DE VALORES MEDIOS DIARIOS (mg/l) 50.0 Sólidos en suspensión COT 2011 2010 2009 2011 2010 2009 2011 2009 0.0 2010 25.0 Aceites y grasas Tratamiento de Aguas de Procesos El tratamiento de las aguas residuales de proceso se realiza en dos etapas: en la primera, se lleva a cabo la separación física y físico-química de los hidrocarburos presentes, que se devuelven de nuevo al proceso productivo. En la segunda etapa, el agua efluente del tratamiento primario se trata biológicamente en dos reactores biológicos de lodos activos con concentraciones definidas de microorganismos, nutrientes y oxígeno, pasando el agua tratada a sendos clarificadores donde decantan los lodos bacterianos, parte de los cuales se reciclan a los reactores biológicos. MEDIAS ANUALES DE VALORES MEDIOS DIARIOS DE pH 8.5 8.3 7.8 7.7 2011 7.8 2010 8.0 7.8 2009 7.5 El agua clarificada se envía al mar como efluente final. Nota: En los gráficos adjuntos en este apartado, se muestran los parámetros de control de las aguas depuradas como efluente final, y su evolución en mg/l a lo largo de estos tres últimos años (datos procedentes del Laboratorio de Control de la refinería “Gibraltar-San Roque”). Declaración Medioambiental CEPSA 2011 21 Tratamiento de Aguas de Deslastre De las aguas procedentes de deslastre de buques, antes de su tratamiento, se recupera la mayor parte de los hidrocarburos presentes, por decantación, en los tanques que las reciben en tierra. Para eliminar los hidrocarburos no decantados, el agua se somete a un tratamiento físico-químico. Los hidrocarburos se recuperan en los tanques existentes al efecto y el agua tratada se envía, junto a las aguas tratadas de proceso, al mar como efluente final. Tratamiento de Aguas de Lluvia potencialmente contaminadas Las aguas de lluvia que arrastran trazas de hidrocarburos se almacenan en dos piscinas existentes y se incorporan a la carga de las unidades de tratamiento de aguas de proceso y/o de deslastres. Efluentes Finales Para el vertido de las aguas, la refinería “Gibraltar-San Roque” dispone, según la Autorización Ambiental Integrada, de un punto autorizado en continuo de las aguas residuales, previamente tratadas, hacia el emisario submarino, y de otros seis para el vertido extraordinario en caso de grandes lluvias. En el año 2011 se vertieron por el emisario submarino 4,804,086 m3. El cumplimiento de las especificaciones establecidas en la legislación aplicable se controla analizando las características especificadas a las muestras representativas. Éstas son tomadas en los puntos de la instalación, en el interior de la Refinería, accesible tanto para el personal de la refinería “Gibraltar-San Roque” como para el personal de la administración legalmente autorizado para la toma de muestras. Los datos (en mg/l) que se relacionan a continuación corresponden a los autocontroles realizados en nuestro Laboratorio sobre las aguas del emisario submarino (punto de vertido autorizado número 5). Este punto se encuentra además monitorizado en continuo (1). 2009 2010 2011 Límite AAI(2) % Cumpli. diario pH (adimensional) 7,8 7,8 7,7 6-9 100 Sólidos en suspen. 29,3 41,1 38,5 133 Aceites y grasas < 10 < 10 < 10 25 C.O.T. < 50 < 50 < 50 67 (3) 99(4) 100 99(5) Notas: (1) Caudal, pH, Carbono Orgánico Total y Aceites y Grasas. (2) Límite diario según la Autorización Ambiental Integrada (AAI) aplicables desde 01/12/2007. (3) El límite diario de Sólidos en Suspensión baja en el año 2011 de 200 a 133 mg/l según lo dispuesto en la AAI (4) La no consecución del 100% de cumplimiento en este parámetro fue debida a la elevada pluviometría acaecida el día 10/02/2011, que impidió la óptima gestión de las corrientes. (5) La no consecución del 100% en este parámetro fue debido llegada de corrientes con mayor carga orgánica. 4.3 Gestión de Residuos Todos lo residuos generados en la refinería “Gibraltar-San Roque” son segregados desde el mismo momento en que se generan. El tipo de segregación se realiza en función de la peligrosidad del residuo, recibiendo una gestión distinta según se trate de un residuo peligroso, industrial no peligroso o asimilable a urbano. 22 Declaración Medioambiental CEPSA 2011 4. Residuos peligrosos Según la evaluación de los aspectos ambientales, la tierra contaminada con hidrocarburos, la basura contaminada con hidrocarburos y los lodos contaminados son considerados aspectos ambientales significativos conforme a los criterios expuestos en el apartado 3.1. Así mismo, se ha considera aspecto ambiental significativo los bidones metálicos usados por el volumen de bidones generado. No se notifica el indicador básico para los residuos no peligrosos al no considerarse tras la evaluación como aspecto significativo. En la siguiente tabla se adjunta las toneladas de estos residuos declaradas a la Consejería de Medio Ambiente en los últimos tres años: CÓDIGO CER 2009 2010 2011 Tierra contaminada 170503/050105 1.796 2.847 2.311 Basura contaminada 150202 768 767 825 Lodos contaminados 050109 3.545 2.725 1.443 Bidones metálicos 150110* 368,3 404,6 212,1 TOTAL RESIDUOS PELIGROSOS – 9.166 8.221 5.536 Se puede observar como se produce una reducción anual en el total de residuos peligrosos generados. En este sentido, cabe destacar la optimización en la gestión de lodos contaminados (tanto los procedentes de la planta de aguas residuales como de otro origen) que se refleja en una reducción muy patente de este residuo. TOTAL DE RESIDUOS PELIGROSOS GENERADOS (Tm) POR CADA 1,000 Tm DE CARGA A LAS UNIDADES DE DESTILACIÓN ATMOSFÉRICA 1,0000 0,7789 0,7161 0,4830 0,5000 2011 2010 2009 0,000 La gestión que se le realiza, tanto a estos residuos como al resto, es llevada a cabo por un gestor autorizado por la Consejería de Medio Ambiente. El tipo de tratamiento suele ser físico-químico previo a un depósito final, reutilización o valorización. RESIDUOS PELIGROSOS GENERADOS (Tm) POR CADA 1,000 Tm DE CARGA A LAS UNIDADES DE DESTILACIÓN ATMOSFÉRICA 1,0000 Tierras Basuras Lodos Bidones metálicos usados 0,5000 0,3013 0,2480 0,1526 0,0653 0,2016 0,2374 0,1259 0,0313 0,0668 0,0352 0,0720 0,0185 0,0000 2009 Declaración Medioambiental CEPSA 2011 2010 2011 23 4.4 Gestión de las aguas subterráneas La refinería “Gibraltar-San Roque” y Lubrisur, poseen una red de control de las aguas subterráneas y otra de gases en suelo. En la actualidad, se controlan un total de 121 piezómetros, de los cuales 78 se encuentran ubicados en el Área de Refinería, 17 en el entorno de la Central de Ciclo Combinado “NGS”, uno en la zona costera próxima a la desembocadura del arroyo Los Patos y los 26 restantes en el recinto de Petroquímica. A lo largo del 2011, se han realizado los siguientes trabajos: - 6 campañas piezométricas. - 2 campañas de muestreo de aguas subterráneas. - 2 campañas de muestreo de gases. 4.5 Materias primas Año 2009 Año 2010 Año 2011 11.472.990 11.479.961 11.460.810 Año 2009 Año 2010 Año 2011 Energía (MWh) Electricidad Combustibles 579.843 7.227.088 574.932 7.428.698 578.821 7.316.353 Agua (m3) 6.350.792 6.528.196 6.903.438 0,0505 0,6299 0,5535 0,0500 0,6471 0,5687 0,0505 0,6384 0,6023 0,13074 0,13066 0,13088 Materias Primas (Tm) Carga a Crudo 1 y 3 4.6 Recursos naturales Índices de Consumo Electricidad (MWh /Tm carga) Combustibles (MWh /Tm carga) Agua (M 3/Tm carga) Biodiversidad Ocupación del suelo (m2 ocupación de suelo / Tm crudo procesado) 24 Declaración Medioambiental CEPSA 2011 4. SITUACIÓN PIEZÓMETROS RED DE CONTROL AÑO 2011 Declaración Medioambiental CEPSA 2011 25 4.7 Aspectos indirectos A continuación detallamos los dos aspectos ambientales indirectos más significativos. Aunque no puede tenerse un pleno control sobre ellos, se trata de minimizar su impacto mediante: • Composición de los productos: Riguroso cumplimiento de las especificaciones de productos controladas por el sistema de Gestión de la Calidad. Los accidentes e incidentes en los que estén involucrados estos productos se controlan a través de la ficha de datos de seguridad del producto. • Comportamiento ambiental de contratistas y proveedores: Se lleva a cabo mediante evaluación y calificación a través de la normativa específica del sistema de Calidad y Gestión Ambiental. 4.8 Aspectos no significativos: Ruido Un Organismo de Control Autorizado realiza, anualmente, un estudio de ruidos, determinando los niveles sonoros en el límite de propiedad de las instalaciones de Lubrisur y la refinería “Gibraltar-San Roque”. Los niveles L10 correspondientes al año 2011 y expresado en dBA son los siguientes: NIVEL DIURNO L10 dBA NIVEL NOCTURNO L10 dBA PUNTO 2009 2010 2011 2009 2010 2011 62.1 64,5 62.5 58.3 61,9 57.8 1 2 63.3 73,1 62.0 58.7 65,5 58.9 3 63.5 65,8 65.3 60.6 63,3 64.4 4 53.7 59,2 58.8 52.5 56,6 57.9 5 50.8 54,3 50.3 48.4 59,7 52.7 6 49.3 58,5 52.1 51.9 54,9 57.5 7 61.2 60,6 56.8 54.2 67,5 58.2 8 65.7 68,6 56.8 66.3 60,8 60.3 9 63.9 65,5 66.9 64.4 62,5 68.0 10 69.1 61,8 59.8 66.9 67,0 60.2 11 52.9 58,7 54.2 60.4 57,3 55.9 12 58.8 59,7 58.6 49.8 58,3 59.1 13 63.5 69,0 (1) 65.1 64,2 (1) 14 53.0 58,7 54.0 52.3 50,1 55.3 15 56.0 52,8 69.2 52.4 59,5 68.7 (1) En la campaña de 2011, por error, no se muestreó este punto. El nivel L10 es aquel que es alcanzado o sobrepasado el 10% del tiempo muestreado, sin detraer el ruido de fondo existente y restando el valor de incertidumbre al resultado de la medida. El Reglamento de Protección contra la Contaminación Acústica de Andalucía aprobado mediante Decreto 326/2003, establece unos límites L10 para zonas industriales de 75 dB(A) de 7:00 a 23:00 horas (periodo diurno) y de 70 dB(A) de 23:00 a 7:00 horas (periodo nocturno). 26 Declaración Medioambiental CEPSA 2011 Declaración Medioambiental CEPSA 2011 X: 283563 Y: 4006559 PUNTO 6 X: 282925 Y: 4007289 PUNTO 1 X: 282945 Y: 4007539 PUNTO 2 X: 282998 Y: 4007738 PUNTO 3 X: 283171 Y: 4007887 PUNTO 4 X: 283916 Y: 4006643 PUNTO 7 X: 283708 Y: 4007359 PUNTO 5 X: 284143 Y: 4006707 PUNTO 8 X: 284154 Y: 4008040 PUNTO 15 X: 284369 Y: 4007943 PUNTO 14 X: 284580 Y: 4006750 PUNTO 9 X: 284911 Y: 4007479 PUNTO 13 X: 284918 Y: 4006826 PUNTO 10 X: 285155 Y: 4007033 PUNTO 11 X: 285184 Y: 4007187 PUNTO 12 4. 27 28 Declaración Medioambiental CEPSA 2011 Recursos asignados a la Protección Ambiental 5. 5.1 Inversiones (Millones de Euros) (1) Año 2009 Inversiones 5.9 Año 2010 12.8 Año 2011 12.1 5.2 Gastos (Millones de Euros) (1) Costes fijos Costes variables Otros costes Total Año 2009 Año 2010 Año 2011 10.8 10.7 2.0 23.5 9.0 10.5 2.0 21.5 9.1 13.5 2.1 24.7 (1) La cifra hace referencia a la inversión que se ha traspasado a inmovilizado en el año. 5.3 Comunicación Para CEPSA, nuestro compromiso es construir, a través del diálogo, el conocimiento mutuo y la participación en proyectos de las comunidades en las que desarrollamos la actividad. La Compañía es consciente que sus actuaciones, tanto a nivel operativo como de apoyo a la comunidad, deben tener en cuenta las expectativas y demandas de las sociedades en las que está presente. Para ello, en la refinería “Gibraltar-San Roque” establecemos unos mecanismos de diálogo con los principales grupos de interés, con el fin de conocer sus opiniones y demandas, dar a conocer nuestra actividad, informarles de los avances y crear relaciones de confianza. Comité de Vecinos Conscientes de la necesidad de entablar un contacto directo con la población más cercana, en el 2007 se creó el Comité de Vecinos. Esta iniciativa responde al objetivo de ofrecer información directa de la actividad de la Refinería a nuestros vecinos más cercanos. El Comité de Vecinos se ha convertido en una iniciativa pionera en la comarca que permite a esos representantes de los vecinos contactar de forma directa con la Refinería en cualquier momento. Además, sus teléfonos están incluidos en los protocolos de llamadas en caso de incidente para recibir información de primera mano. De esta manera, diferentes asociaciones como AA.VV. Puente Romano, Mudeca, Carteia y Benalife, además de un representante del comercio local, un técnico de la concejalía de Medio Ambiente del Ayuntamiento, un técnico de la Consejería de Medio Ambiente y la propia delegada de Medio Ambiente de la Junta, entre otros, participan en las reuniones. Se organizan reuniones periódicas donde se abordan los temas que los vecinos quieran tratar, además de repasar los indicadores medioambientales de la Refinería y las acciones que se llevan a cabo en el entorno. Asimismo, con visitas programadas a los diferentes puntos clave de la Refinería se pretende que esos representantes tengan un mayor conocimiento de la actividad que se lleva a cabo. En definitiva, se trata de que se conozca lo mejor posible la industria que les rodea y la importancia que ésta tiene para la comarca. Declaración Medioambiental CEPSA 2011 29 5.4 Implicación de los trabajadores La comunicación interna es una buena herramienta para dar a conocer con mayor profundidad las actividades y la posición de la empresa, con el fin de reforzar una mayor cultura corporativa. Si los canales de comunicación son efectivos, la comunicación interna permite que las personas se sientan escuchadas, generando una mayor fidelización y una mejor opinión de su lugar de trabajo. CEPSA tiene establecidos canales de comunicación con sus empleados que persiguen: • Contribuir a la creación de espacios de información y participación. • Fortalecer la cultura de la organización. • Conseguir que nuestro público objetivo lidere, interna y externamente, una opinión positiva de la Refinería. • Mejorar la imagen de CEPSA entre los empleados y sus familiares. • Evitar que los empleados conozcan las noticias relevantes de la compañía a través de medios de comunicación antes que por la empresa. • Mejorar el clima de seguridad general de la Refinería. • Conseguir una mayor participación de los empleados en las acciones planificadas: encuestas, concurso de fotografía, “buzón verde”, “casi accidentes”, etc. La refinería “Gibraltar-San Roque” organiza los premios “Buzón Verde” y “Casi Accidentes” con el fin de fomentar las ideas ambientales y de seguridad en el Centro. Los premios Buzón Verde son una iniciativa con la que se pretende despertar el interés de los empleados en la mejora de los procesos productivos, al tiempo que fomentan la imaginación de éstos en la búsqueda de proyectos y acciones para la protección del Medio Ambiente. A través de esta idea, los empleados del Grupo exponen libremente propuestas de mejoras ecológicas a través de un concurso abierto. Estos premios se han consolidado dentro de la Refinería, logrando un aumento constante en el número de participantes en las sucesivas ediciones. El premio Casi Accidentes tiene como principal objetivo detectar actos inseguros. Todos los empleados de la plantilla del centro pueden presentar sus ideas, tanto de manera individual como en grupo. La calidad de las propuestas presentadas es evaluada por el departamento de Seguridad de la Refinería. 5.5 Estación Ambiental Madrevieja CEPSA ha iniciado en 2009 y desarrollado durante el 2010 y 2011 un proyecto para la recuperación y puesta en valor de un humedal en la vega baja del arroyo Madrevieja en San Roque (Cádiz) en una parcela de 10 hectáreas propiedad de la refinería. Las actuaciones consisten en la creación de dos lagunas permanentes y varias charcas temporales enfocadas a la recuperación de anfibios así como la potenciación de la serie vegetal del acebuchal, un ecosistema en regresión en la zona. Se prevé la apertura de este espacio para uso público a lo largo del 2012, siguiendo el exitoso modelo de explotación de la Laguna Primera de Palos. La riqueza ornitológica de este espacio radica en su estratégica localización dentro de las rutas migratorias de muchas especies. A esto se suma su importante comunidad de anfibios e invertebrados, una flora con abundantes frutos y la presencia del arroyo Madrevieja. Los expertos, en un año, han observado un total de 96 especies entre las que destacan garzas, chorlitejos, lavanderas, águila pescadora y ánades. En breve, esta Estación Ambiental, donde se han habilitado majanos, refugios y observatorios, estará abierta al público con un programa divulgativo y científico de gran interés. 30 Declaración Medioambiental CEPSA 2011 GESTIÓN DE LA PROTECCIÓN AMBIENTAL 6. 6.1 Política Como desarrollo de la política y objetivos definidos en la Norma básica sobre medio ambiente, la Dirección de la refinería “Gibraltar-San Roque” quiere expresar formalmente, con la presente declaración, su política y objetivos establecidos para el centro de actividad, en relación con el medio ambiente. El objetivo principal del sistema de gestión ambiental es garantizar el cumplimiento continuo de todas las disposiciones legales y requisitos reglamentarios, locales, autonómicos, nacionales y comunitarios., La implantación del sistema de gestión ambiental implica un compromiso, adquirido por convencimiento propio y por responsabilidad social, de mejora continua. Compromiso que se concreta en el programa anual de gestión medioambiental, que establece y documenta los objetivos y metas ambientales, dirigido a prevenir y minimizar las perturbaciones que incidan negativamente en el medio ambiente. La consecución de los objetivos propuestos requiere el compromiso y la participación de todo el personal de la refinería “Gibraltar-San Roque”, y se consigue con la adecuada aplicación del manual de gestión ambiental, de los procedimientos generales y de los procedimientos específicos, elaborados para el tratamiento de todos los aspectos relacionados con la gestión ambiental. Una preocupación permanente de la dirección de la refinería “Gibraltar-San Roque” es la formación continuada del personal, la verificación del cumplimiento de las disposiciones establecidas, y la actualización y revisión de manuales y procedimientos para adecuarlos a la consecución de los objetivos previstos. La revisión periódica del sistema de gestión ambiental permitirá disponer de la información necesaria para actualizar de modo permanente la política y los objetivos. 6.2 Implantación de objetivos y metas 2011 (1) ObjetivoS / Metas Avance (%) Consecución OBJETIVO (%) 1. Mantener una actitud proactiva en la búsqueda de entendimiento con las administraciones competentes y el entorno. 1.1 Reuniones con la Consejería de Medio Ambiente Convocar reuniones mensuales con la Consejería de Medio Ambiente 100 100 1.2 Reuniones con el Comité de Vecinos Convocar reuniones cuatrimestrales con el Comité de Vecinos 75 75 1.3 Actuaciones en materia de Biodiversidad 80 Estación Ambiental Madrevieja (3) 80 2. Renovar las Certificaciones Ambientales 2.1 Renovación Certificado ISO-14001 Auditoria de seguimiento de Norma ISO-14001 en Refinería 100 100 2.2 Renovación Certificación EMAS Verificación de la Declaración de Refinería 100 Declaración Medioambiental CEPSA 2011 31 ObjetivoS / Metas Avance (%) Consecución OBJETIVO (%) 3. Impulsar la participación en el Buzón Verde y la implantación de sus sugerencias 3.1 Impulsar la participación en el Buzón Verde Acciones de Comunicación Interna 100 Divulgación en reuniones de turno 100 100 3.2 Implantación de sugerencias del Buzón Verde Seguimiento de los proyectos premiados 100 100 4.- Disminución del Impacto Ambiental 4.1 Disminución del impacto ambiental por emisiones atmosféricas Reducción partículas FCC --- Reducción emisiones NOx 10 Sustitución R22 compresor propileno 5 Conversión de plantas de S para gas amoniacal 24 Mejoras en plantas de Azufre 2 y 3 --- Cierres dobles en bombas. 6ª fase 0 Cierres dobles en bombas. Lubrisur (Furfural) Cancelada Cambio de freón compresores YC-104/YC-105/YCO-651/652 83 Bombas de acople magnético para tanques de Bz --- Instal. de blanqueting con N2 en el esferoide YT-862 --- Unidad de recuperac. de vapores de platformada --- Incinerador Maleico II Cancelada Venteos ftálico 5 Cierres mecánicos chillers (fase I) 5 Actuaciones en suelos (Fase I) 88 Sustitución de opacímetros para cumplir NGC1 5 Caudalímetro para antorcha de Guadarranque Cancelada 10/5.1.2 Incondensables de Vacío --- 10/L.1.2 Gas HIFI a quemador del LV-H1A (Vacío-2) (LUBRISUR) 5 10/5.1.3 Mejoras en circuitos de Aminas 87 10/5.1.4 Analizadores de SH2 en la Planta de Combustibles 5 10/5.1.5 Reducción partículas FCC - 1ª fase 76 10/5.1.6 Reducción de emisiones NOx 88 10/5.1.7 Recuperación de volátiles en Factoría (cargadero de cisternas) 5 10/5.1.8Lavado con parafinas en Sulfolane (ampliación 70068) 100 10/5.1.9 Sustitución freon por C3 y SV Criogénico 1 100 10/5.1.10 Cerramiento zona de carga de camiones de azufre --- 10/5.1.11 Tomamuestras DOPAK para UFC23 y UFC24 53 10/5.1.12Unidad de recuperac. de benceno para platformada-Ingeniería 5 10/5.1.13 Cierres dobles en bombas - 5ª fase 100 09/5.1.1 Esferoides pentano 63 09/5.1.1 Caracterización por ECCMA de emisión COV del Foco Nº 12 100 08/6.1.6 Analizador CO2 flue gas FCC Cancelada 07/2.2.1 Nueva Cogeneración en Lubrisur 100 07/2.4.3 Eyector/ lavador en venteos de tanques AF-T 2425/38/39 100 06/1.4Quemadores bajo NOx para CH-1 100 32 (2) (5) (5) (6) (5) (5) (5) (6) (6) (5) (5) (6) Declaración Medioambiental CEPSA 2011 6. ObjetivoS / Metas Avance (%) Consecución OBJETIVO (%) 4.2 Disminución del Impacto Ambiental por vertidos hídricos Recogida de drenajes FCC 5 Sustitución de líneas en pantalán y movimiento 100 Inst. sonda AGAR en línea general de purga de fondos de tanques de crudo 5 Sustitución líneas de deslastres en tierra 89 Detectores de HC sobre agua pantalán. 2ª fase 5 Mangueras para monoboya, pantalán y factoría 5 Inst. de válvulas de rotura rápida en mang. Monob. 5 Manejo a distancia de valv. Cameron en monoboya 5 Mejora sistema de drenaje del pantalán. 3ª fase 30 Inst. de predeter. cargas en cargadero de FO Guad. Cancelada Tanque almacenamiento agua reutilizada 5 Sensores de tiempo de funcionamiento en puntos de vertido 5 Ampliación proyecto reforma piscina aromáticos 5 10/1.4 Segregación Aguas Pluviales de Aguas Residuales, Fase II 74 10/5.2.2 Recogida de drenajes. Fase A 40 10/5.2.3 Recogida de drenajes. Fase B 32 10/5.2.4 Mejora tratamiento agua de deslastre 74 10/5.2.5 Mejoras en aguas de Guadarranque 100 10/5.2.6 Mejora sistema de recogida de drenajes del pantalán 100 10/5.2.7 Neutralización aguas ácidas a refinería 35 10/5.2.8 Detectores de HC sobre el agua en pantalán 5 10/5.2.9 Adecuación sist. de purgas cargadero de cisternas de refinería 40 10/5.2.10 Mangueras para monoboya, pantalán y factoría 100 07/3.1.1 Recogida de aceitosas en zona de poniente 40 07/3.1.8 Reinyección al proceso de las purgas de agua de Sulfolane 100 07/3.1.9 Remodelación del tanque de slops 093 100 4.3 Disminución del Impacto Ambiental por empleo de Materias Primas y optimización de Recursos Naturales y Ahorro Energético Sustitución analizador de oxígeno horno Crudo III 5 Sustitución cambiador FC-E138 67 Sustitución de VM por VB en FC-E-350 --- Analizador de oxígeno para PH-3B 33 Analizador de oxígeno para SU-H4 5 Sopladores para el SU-H4 5 Precalentador P-H1 100 Sustitución de VM por VB en reboiler stripper G1 --- Células fotoeléctricas en cuadros alumbrados 5 Control de capacidad RZ-CO-02 A/B 5 Nueva línea de V.B: desde Interquisa a Guadarranque 5 Modificación Circuito de Carga a Vacío Lubrisur 23 Sustitución Turbina de LF-P-7 por Motor 5 Cambiar Serpentines LD-V-1 a Vapor de Baja Cancelada 10/5.3.1 Sustitución de P-E5 de Platforming 90 10/5.3.2 Analizador Oxígeno HL-H1 60 10/5.3.3 Analizador Oxígeno SU-H3 56 10/5.3.4 Analizador Oxígeno P-H3A 73 10/5.3.5 Analizador Oxígeno P-H4 65 08/6.3.1 Medidores para consumo de combustibles Cancelada 06/4.4 Recuperación energética PA de GOLD de Vacío 6 Declaración Medioambiental CEPSA 2011 (2) (6) (6) (2) (5) (5) (6) (6) 33 ObjetivoS / Metas Avance (%) Consecución objetivo (%) 4.4 Disminución del impacto ambiental por generación de residuos y contaminación de suelos Instalación de alarmas de sobrell. en tanques. 3ª fase Impermeabilización de cubetos Niveles radar en tanques Reforma zona de bombas de carga a Visbreaking Nueva Bomba de Fuel, LS-P-301 10/5.4.1 Impermeabilización de cubetos (Y-T102/103) 10/5.4.2 Niveles radar en tanques 10/5.4.3 Segregación residuos peligrosos 10/5.4.4 Reparación tanque Y-T098 10/5.4.5 Reparación tanque Y-T102 10/5.4.6 Reparación tanque Y-T356 10/5.4.9 Reparación tanque Y-T943 10/5.4.10 Reparación tanque Y-T882 08/6.4.1 Instalación de aislamiento positivo de drenajes 08/6.4.2 Instalación de nivel sobrellenado tanques 17 91 5 --- Cancelada 77 94 68 5 50 Cancelada 100 100 5 35 4.5 Disminución del impacto ambiental por situaciones episódicas e incidentales Control redundante pres. Asp. Compr. Gascon FCC 5 Sump tank área de reformado --- Suministro e instalac. de 3 interruptores en SUB5 para sustituir obsoletos 100 Suministro e instalac. de 3 interruptores en SUB7 para sustituir obsoletos 100 Sustitución trafos medida 66 kv trafos M y K 78 Sustitución trafo F 100 Segregación CBTs Crudo I (CBT 7 bis) 5 Segregación eléctrica C-P2/C-P3 5 Dotar acometida eléctrica a CAT20 (ya instalado el CAT20) 5 Cambiar acometida eléctrica CAT8A desde trafo M 84 Modificación maniobra eléctrica CAT-CIII 100 Cambio cable acometida CAT7B 82 Turbinas GEPESA nuevas (DLN) 58 Seguridad, Calidad y Medioambiente Lubrisur 5 Mejora Sistema Enclavamientos Antorcha Fase I 5 Suministro e Instalación de 3 Interruptores, Protecciones y Trafos de Medida de 6,3 kV en SUB1 75 Suministro e Instalación de 3 Interruptores, Protecciones y Trafos de Medida de 6,3 kV en SUB2 75 Suministro e Instalación de Cargadores en SUB5 y SUB6 92 10/L.1.3 Sustitución del Trafo 3A (LUBRISUR) 89 10/L.1.5 Adecuación de Seguridad y Medio Ambiente (LUBRISUR) 96 10/5.5.1 Recubrimiento Subestación 1 48 10/5.5.2 Retenedores en Planta de Combustibles 51 10/5.5.3 Retenedores en Planta de Aromáticos 63 10/5.5.4 Sustitución dos interruptores 6,3 Kv y protecciones acometida Sub. 5 100 10/5.5.5 Relés de tierra a motores > 24Kw - 4ª fase 100 10/5.5.6 Rectificadores (2) en Subestaciones 2 y 4 de Lubrisur 100 34 (5) (6) (4) (6) (2) (5) Declaración Medioambiental CEPSA 2011 6. ObjetivoS / Metas Avance (%) Consecución objetivo (%) 10/5.5.7 10/5.5.8 10/5.5.9 10/5.5.10 10/5.5.11 08/6.5.2 Sustitución del CBT del grupo de emergencia de Guadarranque Retenedores en equipos de baja tensión Retenedores en subestaciones para compresores de LPG Infraestructura eléctrica-Subestaciones-Traslado Sub.4-4ª fase Sustitución último tramo aéreo línea 15 Kv y desmontaje apoyos Soterramiento líneas eléctricas 100 33 24 89 100 78 (1) Aquellas metas que no hayan finalizado en el año 2011 se traspasan al programa de gestión ambiental del 2012. (2) No se puede evaluar la consecución del objetivo hasta que no se de por finalizada las distintas metas. (3) No se ha finalizado este objetivo / meta ya que aunque estaba encuadrado dentro del año 2011 se trata de un objetivo a más largo plazo. (4) No se ha acometido dicha reparación al no haber podido dejar el tanque fuera de servicio por necesidades de planificación. (5) Se ha pasado como objetivo del 2012 al haber sido objetivo de un estudio de Grupo de Mejora durante el 2011. (6) Se ha eliminado este objetivo ya que, después de su estudio, no se ha visto adecuado. Como novedad este año, los objetivos y metas de años anteriores, en vez de listarse al final, se han incluido dentro de su apartado correspondiente. Para indicar que son objetivos y metas de años anteriores, se muestra la codificación junto al objetivo en la que se puede apreciar a que año correspondía cada objetivo. A continuación se exponen las razones por las que se han cancelado algunos de los objetivos recogidos en el programa: • Cierres dobles en bombas. Lubrisur (Furfural): Se ha incluido dentro de las inversiones de cierres dobles de Refinería. •Incinerador Maleico II: Según resolución de la AAI, no es necesaria esta inversión al preverse que la unidad en cuestión no esté en servicio más de un 10% del tiempo. • Caudalímetro para antorcha de Guadarranque: Se ha cancelado hasta concretar que tipo de medidor se va a instalar y el lugar exacto. Este medidor era necesario para el cálculo de las emisiones de CO2 y actualmente se está realizando por estimación del caudal emitido. • Analizador CO2 flue gas FCC: No necesario para el cálculo del CO2 según nuestra AEGEI. •Inst. de predeter. cargas en cargadero de FO Guad.: Después del estudio, no se consideró necesaria esta inversión. • Cambiar Serpentines LD-V-1 a Vapor de Baja: Se pospone hasta que se decida la construcción de la nueva línea de vapor de baja desde CQG. •Medidores para consumo de combustibles: No se ha determinado los necesarios. No indispensables para la determinación del CO2. • Nueva Bomba de Fuel, LS-P-301: No es necesario cambiar de bomba ya que está previsto pasar todos los hornos de Lubrisur a gas. • Reparación tanque Y-T356: Se canceló al inspeccionarse el tanque y comprobarse en buen estado. Declaración Medioambiental CEPSA 2011 35 6.3 Sistema de Gestión El Sistema de Gestión Ambiental implantado en la refinería “Gibraltar-San Roque”, certificado por AENOR (Certificado GA-1998/0066), satisface los requerimientos de la norma ISO 14001:2004. En síntesis, el sistema establece que: 6.3.1Está definida la estructura organizativa, se dispone de los recursos humanos y materiales y están asignadas las responsabilidades y la autoridad en materia de gestión ambiental. 6.3.2Se dispone del registro de requisitos legales relacionados con la conservación y protección del medio ambiente aplicables a las actividades del centro. 6.3.3En la compra y la contratación de bienes y servicios se especifican claramente, y se controlan, los requisitos exigibles para la protección del medio ambiente, aplicables a los productos comprados y a los servicios contratados. 6.3.4Los procesos de fabricación se controlan con la más moderna tecnología disponible con el fin de cumplir los objetivos de optimización de rendimientos y consumos de materia prima, energía y recursos naturales, propiciando la minimización de la carga contaminante de los efluentes gaseosos y de las aguas residuales y de residuos sólidos. 6.3.5Se dispone de equipos de medición y ensayo, calibrados, para garantizar su fiabilidad y reproducibilidad, que controlan los parámetros especificados de los aspectos ambientales de las actividades llevadas a cabo en el centro. 6.3.6Todas las actividades que afectan al medio ambiente se realizan de acuerdo con procedimientos escritos, aprobados por los niveles de responsabilidad correspondientes, disponibles para los miembros de la organización que han de aplicarlos. Los registros generados en aplicación de los procedimientos se conservan durante los plazos establecidos. 6.3.7Se llevan a cabo actividades formativas en materia ambiental para todo el personal, en especial para aquellos cuya tarea pueda tener un efecto apreciable sobre el medio ambiente. 6.3.8Se informa, de acuerdo con las estrategias y objetivos de comunicación ambiental del Grupo Cepsa, tanto interna como externamente, en los ámbitos definidos por la documentación aplicable. 6.3.9Se realizan auditorias internas programadas que garantizan que todos los elementos del sistema de Gestión Ambiental son auditados, en un período no superior a tres años, para verificar la conformidad de las actividades realizadas con el programa de objetivos fijados y la adecuación y la capacidad del sistema para dar cumplimiento a la política del centro. 6.3.10 La dirección revisa anualmente el sistema para evaluar su implantación y eficacia, y establecer nuevos objetivos para la mejora continua de la gestión ambiental. 6.4 Requisitos legales aplicables Conforme a la Ley 16/2002, de 1 de julio, de Prevención y Control Integrados de la Contaminación, la refinería “Gibraltar-San Roque“ dispone de una Autorización Ambiental Integrada (AAI), Expediente AAI/CA/016, otorgada por Resolución de 9 de noviembre de 2007 de la Delegación Provincial de la Consejería de Medio Ambiente de Cádiz, y modificada posteriormente en nuevas resoluciones, donde quedan recogidos la gran mayoría de los requisitos legales en materia de medio ambiente que le son de aplicación. 36 Declaración Medioambiental CEPSA 2011 OBJETIVOS Y METAS 2012 7. 1. Mantener una actitud proactiva en la búsqueda de entendimiento con las administraciones competentes y el entorno 1.1 Reuniones con la Consejería de Medio Ambiente 12/1.1.1 Convocar reuniones cuatrimestrales con la Consejería de Medio Ambiente 1.2 Reuniones con el Comité de Vecinos 12/1.2.1 Convocar reuniones cuatrimestrales con el Comité de Vecinos 1.3 Actuaciones en materia de biodiversidad 10/1.3.1 Estación ambiental Madrevieja-CEPSA 2. Renovar las Certificaciones Ambientales 2.1 Renovación Certificado ISO-14001 12/2.1.1 Auditoría de seguimiento de Norma ISO-14001 en Refinería 2.2 Renovación Certificación EMAS 12/2.2.1 Verificación de la Declaración Ambiental de Refinería 2.3 Certificar SGA según Guía Buenas Prácticas Ambientales de Puertos del Estado 12/2.3.1 Auditoría de certificación de Buenas Prácticas Ambientales 3. Mantener la participación en el Buzón Verde y la implantación de sus sugerencias 3.1 Mantener las vías de comunicación interna 12/3.1.1 Incluir comentarios de Prot Ambiental en el boletín semanal 12/3.1.2 Participación y divulgación en reuniones de turno 4. Disminución del Impacto Ambiental 4.1 Reducción de las emisiones másicas de SO2 en 500 Tm/año 12/4.1.1 Analizador de Azufre en carga a FCC 12/4.1.2 Modificación de dos calderas para quemar gas natural 12/4.1.3 Mejoras en Plantas de Azufre 2 Y 3 12/4.1.4 Colector Gas Ácido Refinería 12/4.1.5 Sistema de encendido en Azufre 4 y 5 12/4.1.6 Modificar horno DSH-1 y Nueva convectiva (todo gas) 12/4.1.7 Horno de Lubrisur a Gas Natural (Ingeniería) 4.2 Reducción de las emisiones de material particulado en 10 Tm/año 12/4.1.2 Modificación de dos calderas para quemar gas natural 12/4.2.1Botellón de nitrógeno para quemado de polímeros 12/4.2.2 Nueva medición Shell de partículas 12/4.2.3 Cerramiento de carga de camiones de Azufre 12/4.2.4 Fabricación nuevo TIP Antorcha 1 12/4.1.6 Modificar horno DSH-1 y Nueva convectiva (todo gas) 12/4.1.7 Horno de Lubrisur a Gas Natural (Ingeniería) 4.3 Reducción de las emisiones de COVs en 20 Tm/año 12/4.3.1 Sistema Cerrado de muestras (4 tomamuestras) y Instalación de Dopak en Sulfolane. 12/4.3.2 Instalación de Blanqueting con N2 en el Esferoide YT-862 12/4.3.3Bombas acople magnético para tanques de benceno (YP-23) 12/4.3.4Unidad de Recuperación de Vapores de Platformada (PP5) 12/4.3.5 Incondensables de Vacío-1 12/4.3.6 Colector de antorcha en ftálico/maleico 12/4.3.7 Conexión del PLC de la URV al SCD de Movimiento 12/4.3.8 Cierres Mecánicos Chillers (Fase II) 12/4.3.9 Realizar LDAR en Distribución y tanques 12/4.3.10 Recogida de Drenajes FCC. 12/4.3.11 Sump tank Area de Reformado 12/4.3.12 Agitadores Botas filtros MEK Declaración Medioambiental CEPSA 2011 37 4.4 Reducción del hidrocarburo de llegada a la PTAR (100 m3/año) 12/4.3.10 Recogida de Drenajes FCC 12/4.3.11 Sump tank Area de Reformado 12/4.4.1 Purga Botellón antorcha de HDS 4 a slop 12/4.4.2 Conexiones para limpieza química cambiadores HDS V 12/4.4.3 Segregación de aguas pluviales (Fase II) 12/4.4.4 Instalar válvulas de corte a líneas de purgas en cubetos 4.5 Reducción del consumo de agua en 88000 m3/año 12/4.5.1 Mejora red de WR refineria: YCT1 / YCT2 12/4.5.2 Caja de Distribución Filtro Mono-Scour de Vacío II 12/4.5.3 Reparación general del tanque A2 4.6 Cero incidentes de vertidos al mar desde terminal marítimo asociadas a Refinería 12/4.6.1 Mejora sistema de drenajes del pantalán 12/4.6.2 Sustitución de Líneas en Pantalán y puerto (PP5) 12/4.6.3 Mangueras Monoboya / Pantalán (PP5) 12/4.6.4 Rack pantalán en cruz (PP5) 12/4.6.5 Adaptación brazos de carga plataformas B y C 12/4.6.6 Inspección PIG tubería subnmarina 42” 12/4.6.7 Inspección PIG tuberías pantalán 4.7 Reducción de vertido de sólidos en suspensión en emisario (< 35 mg/l promedio anual) 12/4.7.1 Disminución Aporte de Sólidos en escorrentía Napoleona. Disminución aporte sólidos Emisario. 12/4.7.2 Reparación general arqueta YRESP-36 12/4.7.3 Reparación de 2 CPI y 3 PPI 12/4.7.4 Reparar bafle de salida del reactor biológico 12/4.7.5 Mantener capacidad y Renovación de Equipos en Laboratorio 12/4.7.6 Reparación tuberías aguas residuales 4.8. Segregación total pluviales Carteia 12/4.8.1 Válvulas motorizadas piscina aguas de Carteia 12/4.8.2 Cerramiento perímetro área B. Guadarranque 4.9 Reducción consumo de FOE en 1500 Tm/año 12/4.9.1 Automátización válvulas de tiro Horno de Crudo I 12/4.9.2 Mejora Instrumen. Tren Precal. Crudo 3 Wireless 12/4.9.3 Mejora Energética en Unidad de Vacío I 12/4.9.4 Calentamiento de la carga al splitter de Crudo I con extracción de Keroseno 12/4.9.5 Aumento Eficiencia HQH1 (PP5) 12/4.9.6 Separador Caliente en HDS 4 12/4.9.7 Mejora Tª Humos RZ-H7 12/4.9.8 Modificaciones YC-100 para aprovechamiento energético 12/4.9.9 Medidor O2 en horno PH6 12/4.9.10 Medidor O2 en horno PRH2 12/4.9.11 Analizador Oxígeno y Medidor Fuel Gas en Horno HDS 3 (HDH801) 12/4.9.12 Mejorar tren intercambio Vacío Lubrisur (Ingeniería) 12/4.1.6 Modificar horno DSH-1 y Nueva convectiva (todo gas) 12/4.1.7 Horno de Lubrisur a Gas Natural (Ingeniería) 4.10 Reducción consumo de vapor en 500 Tm/año Vap 600E 12/4.10.1 Sustitución Vapor de Media por vapor de baja en reboiler STRIPPER G1 12/4.10.2 Medidores de vapor en Area B Guadarranque 12/4.10.3 Mejora red de condensado Isomerizacion 12/4.10.4 Mejoras en red de vapor 600# para evitar bajas circulaciones y problemas de temperatura 12/4.10.5 Sustituir cambiador FC-E-138 (reboiler Amina FCC) 38 Declaración Medioambiental CEPSA 2011 7. 4.11 Evitar incidentes de vertido al suelo y pérdidas en tanques 12/4.11.1 Instal. de alarmas sobrellenado en tanques a presión - 3ª fase 12/4.11.2 Motorización válvulas de Movimiento 12/4.11.3 Niveles radar en tanques de techo flotante 12/4.11.4 Instalar detectores de explosiv en drenajes techos flotantes. 1ª fase 12/4.11.5 Estudio Reforma zona bombas de carga a Visbreaking (YP-55/YP-604) 12/4.11.6 Nueva Carcasa para Bomba YP-55 (Carga a VD/VB) 12/4.11.7 Reposición de Piezómetros 12/4.11.8 Reparación del tanque YT-885 12/4.11.9 Reparación del tanque YT-586 12/4.11.10 Reparación del tanque YT-099 12/4.11.11 Reparación del tanque YT-102 12/4.11.12 Reparación del tanque YT-101 12/4.11.13 Reparación del tanque YT-832 12/4.11.14 Reparación del tanque YT-752 12/4.11.15 Reparación del tanque YT-541 12/4.11.16 Reparación del tanque YT-059 12/4.11.17 Reparación del tanque YT-413 12/4.11.18Test de fugas por control de masas 12/4.11.19 Inspección zonas críticas medio ambiente en Distribución 12/4.11.20 Inspección mediante MFL del tanque YT-241 4.12 Reducir el número de incidentes eléctricos con repercusión exterior (máximo 2) 12/4.12.1 Soterramiento linea CTBA-LUBR 12/4.12.2 Modificación línea transfer en vacío I 12/4.12.3 5 interrupts, proteccs. y trafos de medida 6,3/0,38 kV en Sub. 2 Guad 12/4.12.4 Acometida Crudo-3 de cat 18 12/4.12.5 Adaptación cabina 6,3 kv telecontrol 15 unidades 12/4.12.6 Alimentación críticos cbt 40 12/4.12.7 Contra incendio sub3 12/4.12.8 Infraestructura telecontrol sub 2 12/4.12.9 Interruptores de cabecera CBT 21, 25 12/4.12.10 Instalación de transformador seco sub9 12/4.12.11 Sustitución de ti de medida de 66kv en trafo F 12/4.12.12 Actualización CAT pantalán 12/4.12.13 Instalación protecciones tierra motores baja tensión 40 unidades 12/4.12.14 Actualización seccionadores baja tensión 120 unidades 12/4.12.15 Modifi. y saneamiento tensiones de mando baja tensión 70 unidades 12/4.12.16 Sistema de control Refinería (ARO/COM) (PP5) 4.13 Reducir residuo arcillas sulfolane en un 30% 12/4.13.1 Elim. Olef. Platf. RZ100. Aumento Tº Torres de Arcilla Declaración Medioambiental CEPSA 2011 39 40 Declaración Medioambiental CEPSA 2011 Fecha de la próxima declaración 8. La declaración medioambiental correspondiente al año 2012 será presentada el mes de marzo del año 2013. Ramón Segura Montaña San Roque, a 31 de marzo de 2012 Declaración Medioambiental CEPSA 2011 41 42 Declaración Medioambiental CEPSA 2011 DOMICILIO SOCIAL Avda. del Partenón, 12 Campo de las Naciones 28042 Madrid CENTRO DE PRODUCCIÓN Refinería “Gibraltar-San Roque” Puente Mayorga s/n. Apartado 31. 11360 San Roque (Cádiz) Tfno.: 956 032 000 email: comunicacion.sanroque@cepsa.com