pe-tu.07 tuberias y drenes: conducción de prfv aplicación

Anuncio

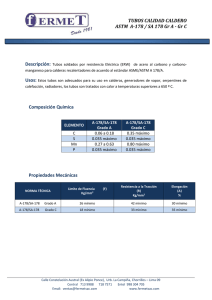

TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 Rev. Pág. 1 de 8 PE-TU.07 TUBERIAS Y DRENES: CONDUCCIÓN DE PRFV APLICACIÓN A LA OBRA: INDICE: 1. 2. 3. 4. 5. OBJETO ALCANCE REFERENCIAS RESPONSABILIDADES CONTENIDO 5.1. Tuberías 5.1.1. Características de los materiales 5.1.2. Almacenamiento, transporte, carga y descarga. 5.1.3. Instalación en zanja 5.2. Pruebas de presión 5.3. Control de calidad 5.3.1. Control de los materiales 5.3.2. Control de la ejecución 6. ARCHIVO 7. CONTROL DE MODIFICACIONES Anexo I: Programa de Puntos de Inspección Revisión nº: Modelo Revisado / Aplicado: Aprobado: Fernando J. Les Fecha: 16.05.05 D. Fecha: TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 1. Rev. Pág. 2 de 8 OBJETO Determinar el proceso de ejecución, de los ensayos e inspecciones a realizar en la recepción y montaje de tuberías de poliéster reforzado con fibra de vidrio, válvulas y piezas especiales. 2. ALCANCE Se aplicará al material, al montaje de éste y a los elementos auxiliares necesarios para la correcta ejecución de esta unidad de obra realizada por OSEPSA. 3. REFERENCIAS 4. Pliego de Prescripciones Técnicas Generales para tuberías de abastecimiento de agua. Pliego de Prescripciones Técnicas Particulares Normas UNE Normas DIN Normas AWWA Normas ISO RESPONSABILIDADES Jefe de Obra: Verificar el cumplimiento de las instrucciones que se determinan en este procedimiento. Asignar los medios humanos y materiales necesarios para su correcto desarrollo. Encargado: Realizar la instalación según las directrices marcadas del Pliego de Prescripciones Técnicas Particulares. Mantenimiento de la señalización provisional durante la ejecución de los trabajos. Administrativo de obra: 5. Recabar certificados de homologación de tuberías y piezas especiales. CONTENIDO 5.1. Tuberías 5.1.1. Normas Las tuberías de PRFV deberán cumplir como mínimo los requerimientos de las normas AWWA C 950 y ASTM D 3517 ó de las normas UNE 53 323, EN 1976, EN 1636, EN 1115, ISO-DIS 10467, ISO DIS 10639, DIN 16869 y DIN 19565. TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 5.1.2. Rev. Pág. 3 de 8 Acoplamientos y piezas especiales En su instalación los tubos se instalarán utilizando acoplamientos de manguito REKA de poliester reforzado con fibra de vidrio según la norma ASTM o4161 ó ISO 8639 ó acoplamientos de campana y espiga con doble junta elastomérica de estanqueidad y válvula de prueba. Las piezas especiales, tales como codos, tes, manguitos, reducciones, y demás elementos necesarios, serán de PRFV, o metálicos con doble tratamiento superficial de pintura epoxi, si así lo autoriza la Dirección de Obra. 5.1.3. Válvulas 5.1.3.1. De compuerta Las válvulas de compuerta serán fabricadas según la Norma ISO 7259 y NF E 29-324. El cuerpo, tapa y volante serán de hierro fundido GG-25, la lenteja será de hierro fundido recubierto de caucho nitrilo NBR o elastómero EPDM. El eje será de acero inoxidable pulido AISI-420 y el casquillo de bronce o acero inoxidable. La tornillería a emplear será de fundición nodular o acero inoxidable. Tendrán una protección anticorrosión interior y exteriormente por empolvado epoxi uniforme en toda la superficie, sin que existan irregularidades y un espesor mínimo de 150 micras. 5.1.3.2. De mariposa El cuerpo será de fundición gris nodular GS 400 o acero fundido ASTM-A 216 gr WCB. El eje será de acero inoxidable ASTM-A 276 gr 431 ó Z20C13 ó F-3402, F-3403, F-3404, UNE 36-016 El obturador podrá ser de fundición dúctil GS 400-15 o de acero inoxidable, calidad mínima F-3503, F-3504, F-3533, F-3534 de UNE 36-016, siendo el anillo elástico de Etileno o de elastómero EPDM. Tendrán una protección anticorrosión interior y exteriormente por empolvado epoxi con un espesor mínimo de 150 micras. 5.1.3.3. Ventosas El cuerpo de la tapa de las ventosas serán de fundición Norma ASTM A-48 clase 30 ó similar. Todas las partes internas serán de acero inoxidable norma ASTM A-276 y de latón bronce, Norma ASTM BB-52 TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 Rev. Pág. 4 de 8 Irán equipadas con flotador de acero inoxidable Norma ASTM A-240 de presión de colapsamiento 70 atm. Tendrán una protección anticorrosión interior y exteriormente por empolvado epoxi con un espesor mínimo de 150 micras. 5.1.4. Pruebas en fábrica Los tubos, accesorios y piezas especiales deberán ser sometidos en fábrica a los siguientes ensayos: 1.- Base hidrostática de diseño HDB según la Norma ASTM D-2992. 2.- Alargamiento unitario a largo plazo debido a la flexión Sb según la Norma ASTM D5365 para proyectos de agua potable. 3.- Corrosión bajo flexión a largo plazo Scv según la Norma ASTM D-3681. 4.- Acoplamiento según la Norma ASTM D-4161 5.1.5. Instalación de las tuberías En primer lugar se replanteará el trazado en planta y en alzado, según los planos del proyecto. Se controlará la profundidad de la zanja y anchura cada 20 m, no admitiéndose desviaciones superiores a lo especificado en el proyecto, o pliego de la obra. No se efectuará apertura de zanjas de una longitud mayor a la que permita la instalación de la tubería en un plazo máximo de 2 días, ni se mantendrán más de 200 m lineales de zanja abierta sin colocar la tubería, a efectos de evitar desprendimientos, encharcamientos y deterioros del fondo de la excavación. Las tuberías y zanjas se mantendrán libres de agua mediante los correspondientes desagües de la excavación, y si fuera preciso se agotará el agua con bombas. La solera de las zanjas se compactará al 95% Proctor Normal. Se examinarán los tubos antes de bajarlos al fondo de la zanja para cerciorarse de que no presentan deterioros y que están libres de tierras y cuerpos extraños. Se bajarán al fondo de la zanja empleando elementos adecuados en función de su peso y longitud. Una vez en el fondo de la zanja se realizará su centrado y alineación con los adyacentes. En el caso de pendientes superiores al 10%, la tubería se colocará en sentido ascendente, tomando precauciones para evitar el deslizamiento de los tubos. La unión de unos tubos con otros se realizará mediante empuje con la propia retroexcavadora del tubo a enchufar o mediante el uso de tensores mecánicos, teniendo en ambos casos precaución para no dañar los tubos. TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 Rev. Pág. 5 de 8 Cuando se interrumpa la colocación de tubería se taparán los extremos libres para impedir la entrada de agua o cuerpos extraños. Generalmente no se colocarán más de 100 m de tubería sin proceder al punteado para evitar la posible flotación de los tubos en caso de inundación de la zanja y para protegerlos de golpes. Para la instalación de piezas especiales con el mismo tipo de junta que los tubos se seguirá el mismo proceso que para éstos. Una vez montados los tubos y las piezas se procederá a la sujeción y apoyo de los codos, cambios de dirección, reducciones y otros elementos que estén sometidos a acciones que puedan originar desviaciones perjudiciales. Estos apoyos o sujeciones serán de hormigón, establecidos sobre terrenos de resistencia suficiente y con el desarrollo preciso para evitar que puedan ser movidos por los efectos soportados. Los apoyos salvo prescripción expresa contraria, deben ser colocados en forma tal que las juntas de las tuberías sean accesibles para su reparación. 5.1.6. Ensayos Los ensayos de Control de Calidad de los tubos cubrirán como mínimo: - Materias primas. Rigidez. Ensayo hidrostático. Capacidad de carga. Dureza Barcol. Dimensiones críticas. Aprobación visual. El fabricante deberá disponer de registros de estos ensayos y estar disponibles para ser inspeccionados por OSEPSA. 5.2. Pruebas Serán preceptivas las siguientes pruebas: - Prueba de presión interior. Prueba de estanqueidad. 1.- Longitud del tramo de prueba. La longitud de prueba estará comprendida entre 500 y 1.000 m, procurándose que a mayor diámetro sea menor la longitud. Son admisibles mayores longitudes a condición de que TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 Rev. Pág. 6 de 8 durante la prueba, la presión en el punto más alto no sea inferior al 80% de la presión en el punto más bajo. 2.- Preparación del tramo de prueba. Los tubos del tramo de prueba deberán estar parcialmente recubiertos de tierra de relleno, conforme a la Norma UNE 82-212, quedando las juntas descubiertas para permitir el control visual durante la prueba. 3.- Anclajes La prueba de presión deberá efectuarse después de todos los anclajes definitivos conforme a las prescripciones definitivas conforme a las prescripciones de la Norma UNE 88-212. 4.- Llenado del tramo de prueba El tramo de conducción a probar debe llenarse con agua con un caudal lo suficientemente lento para permitir la expulsión total del aire, introduciendo el agua por su punto más bajo. 5.- Aparatos de prueba La presión hidráulica en el tramo debe aplicarse con una bomba específica para pruebas, dispuesta de forma que permita medir con una precisión de un litro la cantidad de agua añadida para mantener la presión requerida. El manómetro que mide la presión debe conectarse en el punto más bajo y permitirá la lectura con una precisión de 0,01 Mpa. 6. PROCEDIMIENTO DE OPERACIÓN. 6.1.- Prueba preliminar. Después de haber llenado de agua el tramo de prueba deberá permanecer un periodo de 24 horas a lo largo del cual la presión estática puede variar. Finalizado este periodo, se inspeccionarán las partes visibles. cualquier punto se repetirá la prueba después de la reparación. Si perdiera agua por 6.2.- Prueba de presión. Si durante la prueba preliminar no han aparecido fugas ni desplazamiento de los tubos, se someterá el tramo a la prueba de presión. La presión de prueba no debe ser inferior a 1,5 veces la presión real de trabajo de la conducción ni exceder de los siguientes valores: Pz = 1,5 Pt para Pt < 1,0 Mpa. Pz = Pt + 0,5 Mpa para Pt > 1,0 Mpa. TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 Rev. Pág. 7 de 8 Siendo Pz la presión de prueba y Pt la presión máxima de trabajo del tubo definido según la Norma UNE 88 – 203. Pz no debe ser nunca inferior a 0,4 Mpa independientemente de la presión real de trabajo. La presión de prueba deberá mantenerse en el tramo ensayado durante 30 minutos sin que el descenso de esta sea superior a Pz / 5 . Si se produjeran caídas de presión superiores a este límite, se corregirán los defectos observados. Una vez realizada la prueba de presión y sin vaciar la tubería, se reducirá la presión hasta situarse en la máxima presión estática que exista en el tramo de prueba, manteniéndose la cantidad suficiente de agua para que durante este tiempo no se registre descenso de presión. La cantidad de agua añadida al cabo de 2 horas deberá ser inferior a: V = 0,350 Ld V agua añadida en litros. L longitud del tramo de prueba en metros. d diámetro interior en metros. Si no se cumple lo especificado en el apartado anterior es porque existen fugas que hay que reparar, o porque no se ha eliminado correctamente el aire. Una vez realizadas las reparaciones oportunas se repetirá la prueba hasta conseguir un resultado satisfactorio. 6.3.- Control de Calidad. 6.3.1.- Control de los materiales. A la llegada de una partida de material, el responsable de la recepción comprobará que el material cumple lo establecido en este procedimiento. 6.3.2.- Control de la ejecución. Se vigilará y comprobará que el montaje de los diversos elementos cumple con los requisitos exigidos. 7. ARCHIVO Informe de No Conformidad. Programa de Puntos de Inspección (Anexo I) Informe de prueba de presión. TUBERIAS Y DRENES: CONDUCCION DE PRFV. OSEPSA PE-TU.07 8. Rev. Pág. 8 de 8 CONTROL DE LAS MODIFICACIONES REVISIÓN Nº FECHA DESCRIPCIÓN DE LA MODIFICACIÓN PÁGINAS REVISADAS