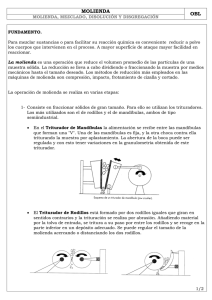

Planificación del Mantenimiento de un Molino de Rodillos en una

Anuncio