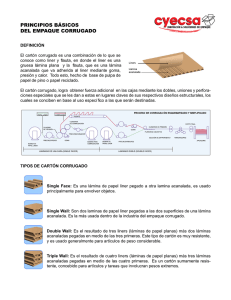

procesos de la elaboración del papel para la producción de

Anuncio