UNIVERSIDADVERACRUZANA

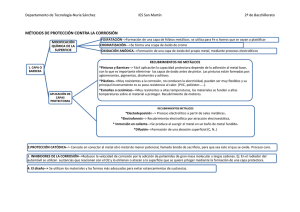

Anuncio