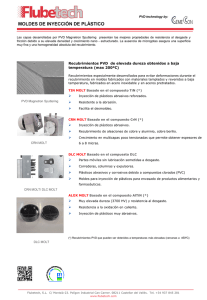

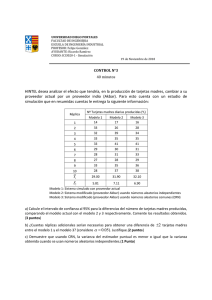

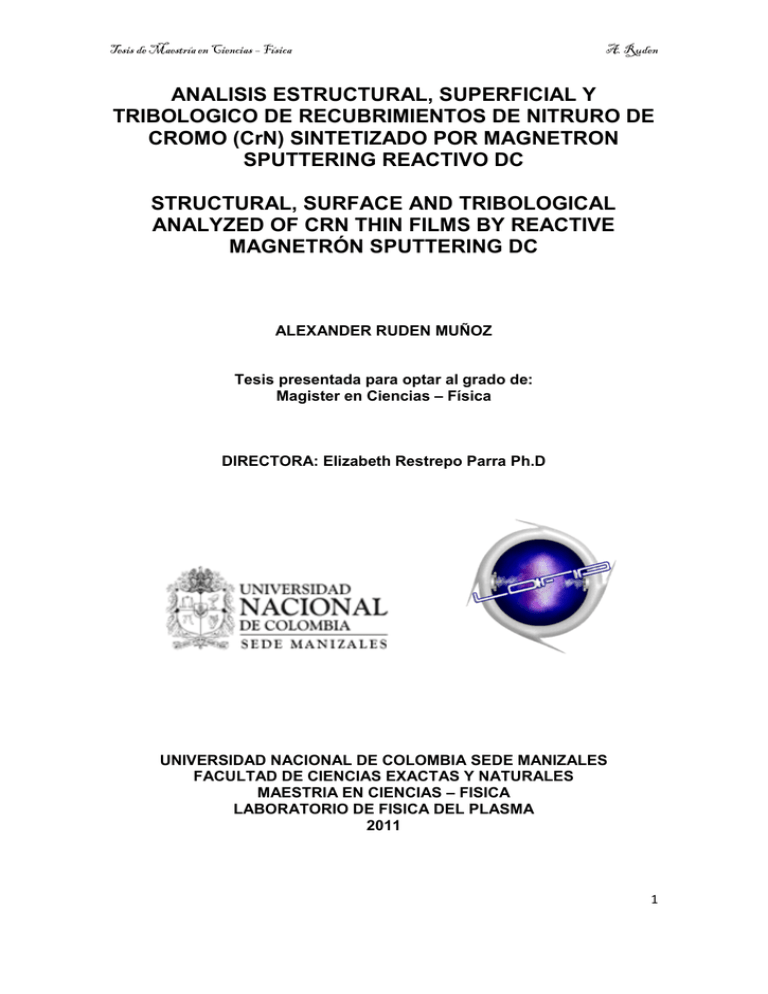

RECUBRIMIENTOS DE NITRURO DE CROMO (CrN)

Anuncio