universidad nacional autónoma de méxico faculta de ingeniería

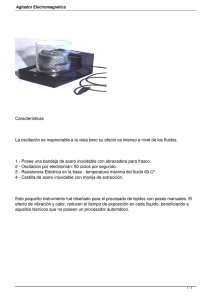

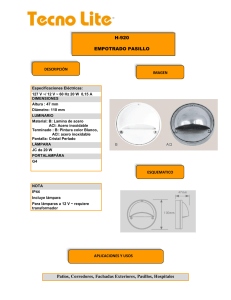

Anuncio