DISENO_DE_PROCESO. - U

Anuncio

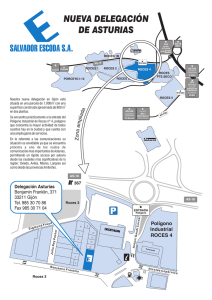

DISEÑO DE PROCESO En primer lugar, se analiza el diseño del proceso productivo de la filial. Previamente se describió como un proceso a pedido, donde el cliente pedía un producto customizado, que se traía desde Brasil y se entregaba en las mejores condiciones. Para aquello la empresa contaba con una cadena de labores que comenzaba con un vendedor, quien se contacta con el cliente, recibe su orden y chequea el financiamiento que exista para la compra del producto, que no es barato. Todo esto se encuentra enmarcado en el área de ventas. Se hace una nota de venta, o documento donde se expliciten las características del producto a comprar, el número, el compromiso a financiamiento, y finalmente la firma de conformidad del cliente, para dar comienzo al proceso de utilizar cupos para pedir los camiones. Esta suerte de contrato de compraventa fue el producto de un largo proceso de debate interno en la empresa, ya que cada área quería que las condiciones en las que se trabajaría estuviesen estipuladas desde el primer momento, hasta llegar a la orden actual, que consiste en datos tanto técnicos como comerciales. Tras la confirmación de la nota de venta, la orden es enviada a Volume Planning, Logística y Producción, quienes la confirman y hacen el pedido de cupos suficientes para la importación desde el extranjero del producto que el cliente pide. Al cabo de 60 días aproximadamente, el camión o bus llega por tierra a Chile, y llega a la planta donde se hace la pre-entrega, consistente en revisiones técnicas y las últimas características propias demandadas por el cliente. Tras haber aprobado se deja el vehículo en espera, de ser recogido y de que la venta sea completada, tratando de no superar un plazo de 15 días de espera. Debido a la búsqueda de crecimiento como empresa y a la sobrecarga de algunas áreas como Logística, se decidió la creación hace un tiempo, de un Área de Operaciones, que sería intermediaria entre el área comercial y los consiguientes eslabones de factura. Esta implementación se hizo hace cerca de dos meses, y de una forma apresurada y poco planificada, a fin de que Operaciones se afirmara en el periodo restante del año, y en 2013 tuviese ya una estructura armada. Dada la premura con la que se hizo este cambio, nunca se definió en términos concretos los límites de funciones que tendría esta nueva sección, aunque se dijo en un principio que se aceptarían las externalidades que esto pudiese generar en sus primeros tiempos. A cargo de este nuevo sector quedó el encargado de los procesos de financiamientos en el área comercial, dado que por sus contactos con los bancos del país, podría ser un punto beneficioso que permitiese adelantar los procesos. Lamentablemente, la mala implementación se hizo notar, y marcó serias fracturas en el proceso, en el corto periodo de un mes entre visitas del grupo de estudiantes a Scania. Se perdió noción de los alcances de labores dentro de todo el proceso productivo, pues Operaciones había tomado etapas propias de Logística que se supone seguirían ejerciendo, y se dejaron de lado otras etapas en tierra de nadie; las nuevas personas encargadas de labores en términos de producción no conocían del tema y no informaron la situación. Por lo tanto, se generó un caos dado que dentro de un mismo proceso de venta se podían encontrar vacíos o incluso duplicados de labores en departamentos distintos, que significaron problemas en las etapas de cálculo de cupos necesarios, pedido, pre-entrega y entrega, lo que se agudizó hasta llegar a que los clientes presentaran reclamos por incumplimiento de fechas. El mapa de proceso había pasado de ser una cadena bien definida, a una caja negra a la que entraban ordenes y sin saber cómo, salían productos, según las mismas palabras del entrevistado. Tal escenario plantea la vital importancia que conlleva el orden del proceso, y la evaluación en todo ámbito, del impacto que puede generar el añadir o quitar algún eslabón de la cadena. La empresa funcionaba correctamente con algunas desviaciones naturales propias de tener mucha carga, pero dada una decisión no evaluada ni planificada, en vez de solucionar problemas, se acentuaron aún más y llegaron a un punto crítico para una empresa como Scania: el reclamo del consumidor es crucial para ellos, dado que la cualidad principal a la que se apunta es la calidad y el trato al cliente. Es claro que la delimitación de labores y cargos es un proceso que debe hacerse con tiempo y evaluando las consecuencias en el tiempo. A fin de solucionar tal situación, se hizo una reunión de coordinación entre el director y los encargados de cada área, donde, pese a que se generaron varios roces, se acordó armar un nuevo mapeo de flujo de proceso desde cero. Para ello cada jefe de área debía elaborar un mapa nuevo correspondiente, agregando a cada etapa la relevancia que conlleva, seleccionando procesos que se esté capacitado a realizar como área y dejando de lado los que se salgan de los alcances. Estos bosquejos son enviados a la coordinadora de Gestión de la empresa, quien se encuentra actualmente procesándolos para obtener un mapa óptimo final. Además para evaluar la situación del trabajo interno, se acordó hacer reunión de coordinación cada semana. Esta solución a la problemática de la empresa, aunque se hace sobre la marcha, es adecuada ya que el proceso productivo, y por sobre todo la entrega de los pedidos, no pueden posponerse ni cancelarse a fin de reeditar la forma en que las etapas se llevarán a cabo. Desde el comienzo de las reuniones de coordinación los temas han mejorado, pero se requiere de una formalidad que asegure en el futuro un flujo sin obstáculos al interior de los estamentos de la empresa. Aunque es difícil, la mejor opción es lograr un acuerdo que sea lo más conveniente posible a cada parte de la cadena interna, en analogía a una cadena de suministros, dado que aquí también se generaron roces e intereses personales en cuanto al resultado final. El hecho de que exista un tercer actor coordinador, permite que los roces se superen en pos de la optimización del flujo. Este factor problemático se resumió en el diseño de proceso porque es eso lo que se está rediseñando, pero más que todo, es importante decir que es un problema que abarca a toda la función de operaciones de la planta, y como casa central en el país, la función de todas las sucursales. Además que rehacer un proceso anterior no permite enfocarse en prioridad en proyectos nuevo, como lo estaba comenzando a hacer la empresa con el taller de mantenimiento móvil a pedido de las empresas.