Sin título-3 - Cohui SA Valvulas y Conexiones

Anuncio

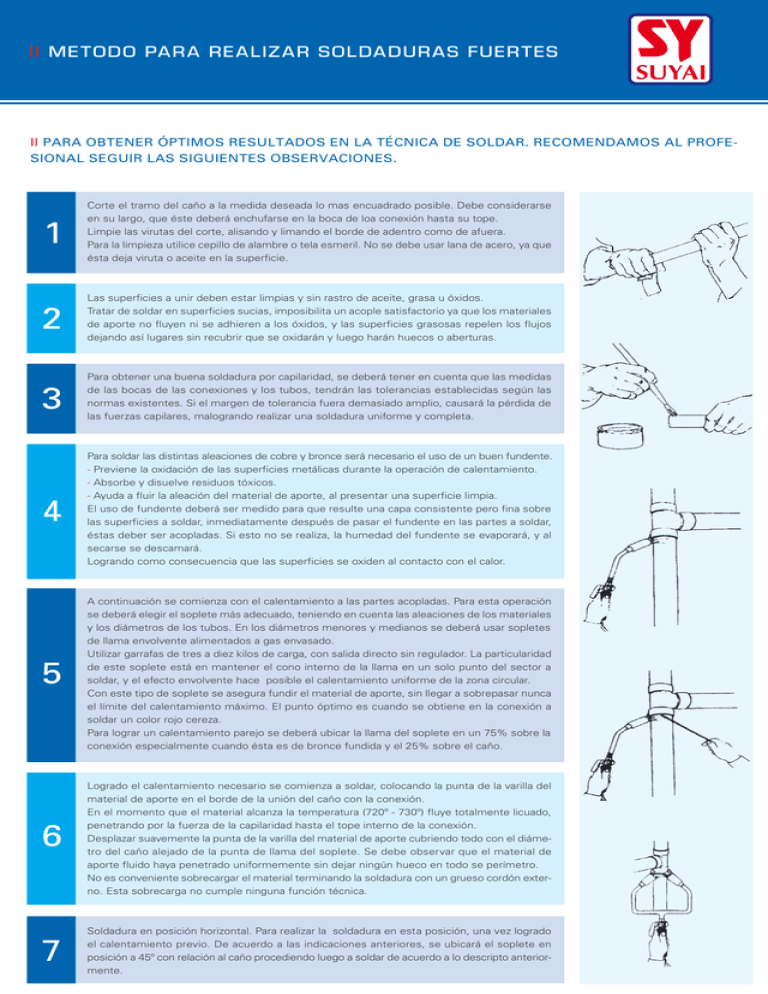

II ME TODO PARA RE ALIZ AR SOLDADURAS FUERT ES II PARA OBTENER ÓPTIMOS RESULTADOS EN LA TÉCNICA DE SOLDAR. RECOMENDAMOS AL PROFESIONAL SEGUIR LAS SIGUIENTES OBSERVACIONES. 1 Corte el tramo del caño a la medida deseada lo mas encuadrado posible. Debe considerarse en su largo, que éste deberá enchufarse en la boca de loa conexión hasta su tope. Limpie las virutas del corte, alisando y limando el borde de adentro como de afuera. Para la limpieza utilice cepillo de alambre o tela esmeril. No se debe usar lana de acero, ya que ésta deja viruta o aceite en la superficie. 2 Las superficies a unir deben estar limpias y sin rastro de aceite, grasa u óxidos. Tratar de soldar en superficies sucias, imposibilita un acople satisfactorio ya que los materiales de aporte no fluyen ni se adhieren a los óxidos, y las superficies grasosas repelen los flujos dejando así lugares sin recubrir que se oxidarán y luego harán huecos o aberturas. 3 Para obtener una buena soldadura por capilaridad, se deberá tener en cuenta que las medidas de las bocas de las conexiones y los tubos, tendrán las tolerancias establecidas según las normas existentes. Si el margen de tolerancia fuera demasiado amplio, causará la pérdida de las fuerzas capilares, malogrando realizar una soldadura uniforme y completa. 4 Para soldar las distintas aleaciones de cobre y bronce será necesario el uso de un buen fundente. - Previene la oxidación de las superficies metálicas durante la operación de calentamiento. - Absorbe y disuelve residuos tóxicos. - Ayuda a fluir la aleación del material de aporte, al presentar una superficie limpia. El uso de fundente deberá ser medido para que resulte una capa consistente pero fina sobre las superficies a soldar, inmediatamente después de pasar el fundente en las partes a soldar, éstas deber ser acopladas. Si esto no se realiza, la humedad del fundente se evaporará, y al secarse se descamará. Logrando como consecuencia que las superficies se oxiden al contacto con el calor. 5 A continuación se comienza con el calentamiento a las partes acopladas. Para esta operación se deberá elegir el soplete más adecuado, teniendo en cuenta las aleaciones de los materiales y los diámetros de los tubos. En los diámetros menores y medianos se deberá usar sopletes de llama envolvente alimentados a gas envasado. Utilizar garrafas de tres a diez kilos de carga, con salida directo sin regulador. La particularidad de este soplete está en mantener el cono interno de la llama en un solo punto del sector a soldar, y el efecto envolvente hace posible el calentamiento uniforme de la zona circular. Con este tipo de soplete se asegura fundir el material de aporte, sin llegar a sobrepasar nunca el límite del calentamiento máximo. El punto óptimo es cuando se obtiene en la conexión a soldar un color rojo cereza. Para lograr un calentamiento parejo se deberá ubicar la llama del soplete en un 75% sobre la conexión especialmente cuando ésta es de bronce fundida y el 25% sobre el caño. 6 Logrado el calentamiento necesario se comienza a soldar, colocando la punta de la varilla del material de aporte en el borde de la unión del caño con la conexión. En el momento que el material alcanza la temperatura (720º - 730º) fluye totalmente licuado, penetrando por la fuerza de la capilaridad hasta el tope interno de la conexión. Desplazar suavemente la punta de la varilla del material de aporte cubriendo todo con el diámetro del caño alejado de la punta de llama del soplete. Se debe observar que el material de aporte fluido haya penetrado uniformemente sin dejar ningún hueco en todo se perímetro. No es conveniente sobrecargar el material terminando la soldadura con un grueso cordón externo. Esta sobrecarga no cumple ninguna función técnica. 7 Soldadura en posición horizontal. Para realizar la soldadura en esta posición, una vez logrado el calentamiento previo. De acuerdo a las indicaciones anteriores, se ubicará el soplete en posición a 45º con relación al caño procediendo luego a soldar de acuerdo a lo descripto anteriormente. II ME TODO PARA RE ALIZ AR SOLDADURAS FUERT ES I I R E C OMENDAC IONES PARA TENER EN CU E N TA - Si el material de aporte no fluye o tiende a estancarse, eso indica que hay oxidación en la superficie del metal, o falta de calor suficiente en las uniones. - En caso de que el cobre se oxide durante el calentamiento indica que hay poco fundente o que al mismo le falta consistencia. - Si el material no puede penetrar en las juntas o tiende a desparramarse fuera, indica que las partes están fuera de la temperatura apta para soldar. - En todos estos casos es conveniente desacoplar las juntas, limpiar y volver a colocar fundente, y proceder nuevamente a soldar en forma correcta. - Cuando las soldaduras se realizan en conexiones fundidas de bronce colorado se deberá tener suficiente cuidado de no sobrepasar la temperatura de fusión adecuada que es (720º - 730º C). - Este caso puede suceder cuando se usan equipos de autógena para calentar y soldar la unión, porque el poder calorífico de la llama es muy intenso y concentrado logrando así temperaturas superiores a los 1000º y al llegar a ese punto se funden los metales no ferrosos (cobre y aleaciones de bronce). En consecuencia tanto el caño como la conexión sufrirán daños irreparables. - Cuando se quiera obtener un buen acabado de las soldaduras realizadas es necesario limpiarlas con agua caliente o vapor y un paño suave. I I CAR AC TERISTICAS TECNICAS DE LOS PRO D U C T O S D E L A FA M I L I A S U YA I Conexiones de bronce colorado a enchufe Diseño y dimensiones según NORMAS ANSI. Aleación según norma A.S.T.M. – B-62 I I CO M POSICION QUIMI CA Cobre...................84-86% Estaño..................4-6% Plomo...................4-6% Zinc.......................4-6% I I C O N TROL DE CALI DA D Las pruebas normalizadas a que son sometidos se realizan a una presión hidrostática de 18 Kg./cm2 (250 PSI) o presión neumática de 4,2 Kg./cm2 (60 PSI) según muestreo por IRAM con 1 niveles de aceptación (AQL) sumamente confiables; las dimensiones generales y las roscas son controladas a lo largo de todo el proceso de producción, asegurándose las medidas. I I S O L DA DURA FUERTA SY/ SUYAI - COMP O S I C I O N Q U I M I CA Cobre Fósforo - Temperatura de trabajo - Resistencia a la tracción Medida de cobre Peso específico - Para usar sin fundente Cobre con cobre. - Para usar con fundente Latones y bronces. 93% 7% 710º C 2,5 Kg./mm2 8,0 gr./cm3 Se ha desarrollado, en base a investigación, una tabla de valores en la que se puede apreciar que resistencia tiene el conjunto soldado, a que temperatura se puede trabajar y con que presión, según el tipo de soldadura utilizado, tal lo indica la tabla abajo expuesta. IMPORTANTE: Para temperaturas de trabajo extremadamente bajas, en el orden de los 18º C a 73º C se recomienda soldar con materiales con punto de fusión por encima de los 720 – 730º C. (soldadura fuerte). II ME TODO PARA RE ALIZ AR SOLDADURAS FUERT ES I I S O L DA DURAS FUERTES EN TUBOS DE G R A N D E S D I A M E TROS Es aconsejable usar el mismo método empleado en los diámetros pequeños y medianos, utilizando el mismo soplete a gas de llama envolvente, pero en este caso se emplearán dos sopletes enfrentados, especialmente diseñados para tubos de grandes diámetros. El calentamiento se realizará del mismo modo como fue descripto en la primera parte de este informe. Este último sistema permite realizar un calentamiento mucho más parejo en toda área a soldar sin correr el riesgo de sobrepasar el límite máximo de fusión, asegurándose de lograr una soldadura por capilaridad a la perfección. I I O T R A ALTERNATI VA En estos casos se pueden utilizar equipos de soldadura oxígeno acetileno o también puede ser oxígeno gas. En este caso debe emplearse un pico con la medida lo suficientemente grande y tener presente que al regular la llama del mismo, debe lograrse una llama excesiva en gas, para evitar en lo posible los efectos de oxidación. Debe observarse que la llama tenga un dardo central alargado con tendencia a color amarillo y la extensión de la llama será de un color azul con menos fuerza de arrastre. Hay que calentar primeramente el tubo y empezar enfocando hacia el borde de la conexión. Pase la llama alrededor de la unión de acople en movimientos cortos de arriba hacia abajo. Es muy importante que la llama esté en movimiento continuo y no dejarla en un punto fijo ya que debido a su alto poder calorífico puede perforar el tubo al sobrepasar rápidamente el punto óptimo de fusión. Una vez logrado el calentamiento deseado seguirá moviendo la llama continuamente alrededor de la unión aplicando a la vez suavemente la varilla del material de aporte en todo el diámetro perimetral, manteniendo alejada la llama del soplete. Para obtener una soldadura por capilaridad, se deberá proceder de la misma manera que lo explicado en la primera parte de este informe. I I C O N SEJOS UTILES PARA L A SOLDADURA D E VA LV U L A S Antes de comenzar a soldar, asegúrese que la válvula este completamente abierta. También será conveniente aflojar la tuerca prensa estopa, y se considera factible, será aconsejable, retirar la empaquetadura. Proceder a su calentamiento y soldadura se recomienda seguir las indicaciones utilizadas para las tuberías, controlando las medidas de enchufe para lograr una perfecta soldadura por capilaridad. Se recomienda no abusar en la cantidad del material de aporte, porque ello produciría un exceso con riesgo que penetre sobre los asientos de la válvula. (Por ejemplo en el caso de válvulas esclusas). En caso de usar equipos oxígeno-acetileno mantenga la llama en continuo movimiento, para evitar el exceso de calor perjudique al caño y las paredes de la válvula. La fortaleza de una soldadura de bronce depende principalmente de una adecuada limpieza de las partes a soldar.