Documento Completo

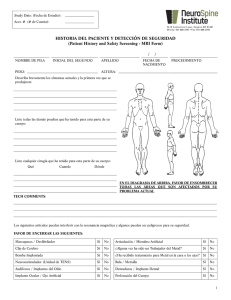

Anuncio

VIII Congreso Nacional de Propiedades Mecánicas de Sólidos, Gandia 2002 487-496 ESTUDIO DE LA INFLUENCIA DE LOS TRATAMIENTOS TÉRMICOS EN LA MICRODUREZA Y MICROESTRUCTURA DE ALEACIONES Co-Cr-Mo V. Amigó Borrása, A. Paolinib, J.F. Moreno Ballesterc, A. Vicente Escudera y F. Romero Sanchisa a Departamento de Ingeniería Mecánica y de Materiales. Universidad Politécnica de Valencia Instituto Prof. “Jorge A. Sábato”-Comisión Nacional de Energía Atómica. Buenos Aires, Argentina c Bio-Vac España, S.A b RESUMEN La amplia aplicación de aleaciones Co-Cr-Mo como implantes dentales y ortopédicos, junto al desarrollo de recubrimientos superficiales para aumentar la osteointegración del mismo, precisa de tratamientos a temperaturas elevadas. Estos tratamientos de solubilización, prensado isostático en caliente, o de recubrimiento poroso, producen una modificación muy importante de la microestructura de la aleación. Esta modificación, como se pone de manifiesto en la presente investigación, contempla un fuerte engrosamiento del grano y una importante precipitación de carburos con morfología lamelar en borde de grano, modificando el comportamiento mecánico de estos materiales. En el presente trabajo se analiza la influencia en la microestructura y dureza, de los tratamientos que envuelven procesos térmicos, como el prensado en caliente, solubilización o sinterización. El estudio se lleva a cabo mediante microscopía óptica y electrónica de barrido, comparándose cada estado microestructural con las durezas en cada uno de ellos. Palabras claves Co-Cr-Mo, Implantes, Recubrimiento poroso, microestructura 1. INTRODUCCION La artroplastia total de las articulaciones se convirtió en una de la operaciones más exitosas de los últimos tiempos. Su realización, reduce el dolor y mejora el nivel de vida de la mayoría de los pacientes [1]. El éxito logrado en este tipo de cirugías en personas mayores, llevó a una expansión gradual hacia personas cada vez más jóvenes a tal punto que hoy en día se aplica cada vez más, a personas activas y relativamente jóvenes, esto requiere que la prótesis permanezca en el paciente durante más tiempo y que resista mayores solicitaciones. La experiencia en este tipo de actividad muestra que el éxito de la fijación del implante al hueso depende principalmente de la mecánica de la interfase hueso-implante y de la respuesta biológica del tejido hacia el material del implante [1]. La vida de un implante puede ser dividida en dos partes: los meses iniciales en los que el implante debe fijarse rígidamente y el resto de la vida en donde la fijación alcanzada puede mantenerse o perderse. Las características que favorecen la fijación en el corto plazo, tal como la textura superficial, no son necesariamente las mismas que favorecen la fijación a largo plazo, tal como la geometría y la rigidez del implante. 487 Amigó, Paolini, Moreno,Vicente y Romero 1.1 Fallos Protésicos Para mantener la fijación inicial, hay que mantener la cantidad de hueso y minimizar la reabsorción del mismo (osteólisis). Las cargas mecánicas son el principal factor que estimula la formación de hueso alrededor de las prótesis luego de su colocación. En cambio, existen varios factores que pueden generar la reabsorción del hueso tales como la reacción inflamatoria asociada a un proceso infeccioso, la reacción inflamatoria debida a las partículas producidas por desgaste, cargas mecánicas insuficientes y movimiento del implante. La reabsorción de hueso es una de los factores que influyen sobre la estabilidad de la prótesis a largo plazo aunque también depende de la resistencia a la fatiga de la interfase hueso implante, de la integridad física del implante y de las propiedades de desgaste de las superficies articulares. Entonces, aquellas prótesis que no alcancen una buena fijación inicial, tendrán micromoviemientos que generarán osteólisis llevando a la prótesis al fracaso. 1.2 Métodos de Fijación del Implante En la actualidad se utilizan principalmente tres métodos para fijación inicial del implante: • Cementando el implante al hueso con PMMA • Creando poros en la superficie del implante en los que el hueso pueda crecer • Estimulando la aposición de hueso recubriendo el implante con una sustancia bioactiva tal como la hidroxiapatita. Los resultados clínicos publicados muestran que en la mayoría de los pacientes, se puede obtener una buena fijación inicial ya sea por cementación, por recubrimientos porosos o recubrimientos bioactivos [1]. Si bien los resultados obtenidos con implantes cementados son buenos, el hecho de que muchos implantes cementados se aflojan en un tiempo comprendido entre 10 y 20 años, especialmente en pacientes jóvenes [1], llevó al desarrollo de dispositivos no cementados tales como superficies porosas o recubrimientos bioactivos para estimular el crecimiento del hueso dentro de los poros en el primer caso y sobre el recubrimiento en el segundo. Con el objeto de generar una adhesión íntima entre el implante y el hueso se diseñaron prótesis con distintas modificaciones superficiales como por ejemplo, prótesis con una superficie granallada o rugosa, con esferas en la superficie producidas directamente en el molde de colada del implante, con recubrimiento poroso polimérico, con recubrimiento poroso por el sinterizado de alambres sobre la prótesis, con recubrimientos rugosos por proyección por plasma y con recubrimiento poroso generado sinterizando microesferas sobre la superficie del implante. De todos estos diseños los mejores resultados se obtuvieron con la utilización de las prótesis con recubrimiento poroso por sinterizado de microesferas [1,2]. En estudios realizados sobre fijación temprana de implantes de Ti-6Al-4V recubiertos por proyección por plasma y por sinterización de microesferas, Simons et al [3], encontraron que el tejido de cicatrización crece más rápidamente y en mayor extensión en la estructura tridimensional de poros generada por el recubrimiento por sinterización de microesferas, que en la geometría irregular del recubrimiento por plasma y que el tejido de la interfase del recubrimiento por sinterización de microesferas, mineraliza más rápido que el de la interfase del recubrimiento por plasma. Debido a estas diferencias, el implante que posee el recubrimiento por sinterizado de microesferas, alcanza una fijación temprana más fuerte y rígida. Esto demuestra que la geometría de los poros, influye fuertemente sobre la dinámica de cicatrización y como consecuencia sobre la estabilidad mecánica temprana del implante. Esta oseointegración acelerada en el caso del recubrimiento por sinterización, puede deberse a que este tipo de recubrimiento genera un estado de tensiones en la superficie de los poros que favorece la formación de hueso [3]. 488 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos Según la teoría de Carter, las células progenitoras que generan en su interior el tejido mesencimal son más propensas a volverse osteogénicas si estuvieron sometidas a estados de tensiones y deformaciones en donde las componentes desviadoras del tensor de deformaciones y las componentes hidrostáticas del tensor de tensiones son bajas. Por lo tanto, si el tejido de cicatrización está sometido a grandes deformaciones del tipo desviadoras, el resultado será una fibrogénesis. Por otro lado, si las tensiones hidrostáticas de compresión son importantes o si hay una mala vascularización, el resultado será la formación de tejido cartilaginoso o de tejido fibrocartilaginoso. Según esta hipótesis, se esperaría una oseointegración más rápida en un implante cuya interfase esté sometida a deformaciones desviadoras y tensiones hidrostáticas mínimas, tal como es el caso de un implante estable. Sin embargo, la configuración de tensiones en la superficie de un implante depende de las tensiones aplicadas y de la geometría de la superficie. Por lo tanto, ciertas configuraciones de la superficie favorecerán la osteointegración generando estados de tensiones adecuados para la formación de hueso. Teniendo en cuenta lo anterior y buscando una explicación al hecho de que la osteointegración se produce más rápido en implantes con recubrimiento poroso por sinterización de microesferas que en implantes recubiertos por proyección por plasma [3] Simons et al [4] analizaron, mediante elementos finitos, los estados de tensiones presentes en la superficie de los implantes en cada caso y encontraron que el recubrimiento por sinterización, genera zonas en donde el tejido de cicatrización esta “protegido” de las deformaciones permitiendo una osteogénesis más rápida en esas áreas. Como se mencionó anteriormente, los micromovimientos entre el implante y el hueso pueden generar osteólisis llevando al fracaso de la prótesis. De ahí la importancia de la fijación temprana del implante ya que si se lo somete a cargas de forma prematura, se pueden producir micromovimientos excesivos que derivan en una fibrointegración con todas las desventajas que esto genera. Como la magnitud de los micromovimientos depende de la rigidez de la fijación, un implante que promueva una mayor fijación temprana, experimentara menor micromovimiento. Además, un implante que osteointegre más rápido, será menos susceptible a los efectos de los micromoviemientos y necesitara un período de rehabilitación mas corto. Los implantes recubiertos por sinterización de microesferas, no solo tienen ventajas respecto a los recubiertos por plasma en cuanto a la fijación temprana sino que también logran mayor aposición de hueso y mayor resistencia en períodos de tiempo mayores [13 en 3]. 1.3 Aleaciones base cobalto para implantes Existen tres grupos de materiales metálicos utilizados para reemplazo de articulaciones. • Aleaciones de titanio • Aleaciones de cobalto • Aceros inoxidables austeníticos Las aleaciones de cobalto basadas en el sistema Co-Cr-Mo se utilizan para componentes de reemplazos articulares desde hace tiempo debido a su excelente resistencia a la abrasión y a la corrosión y a sus buenas propiedades mecánicas. El principal problema que presenta esta aleación es su baja ductilidad y baja resistencia al fatiga en estado de colada [5]. Las propiedades mecánicas de esta aleación depende principalmente de las características microestructurales tales como cantidad, distribución y morfología de fases duras que dependen de las condiciones de procesado utilizadas [6]. Los principales métodos para la producción de componentes de reemplazos articulares son tres: • Colada por método de la cera perdida 489 Amigó, Paolini, Moreno,Vicente y Romero • Pulvimetalurgia • Forjado en caliente Las aleaciones base cobalto no son fáciles de conformar por deformación ya sea en frío o en caliente y presentan dificultades para ser mecanizadas, por lo que los métodos de conformado por pulvimetalurgia y colada son atractivos para la fabricación de implantes con estas aleaciones ya que se logra una forma cercana a la final, minimizando de esta manera el trabajado mecánico. En el caso de las prótesis producidas por pulvimetalurgia, se realiza un compactado isostático en caliente de los polvos de la aleación producidos por atomización reduciendo de esta manera la porosidad y logrando una muy buena homogeneidad microestructural y de propiedades mecánicas. Los implantes producidos por colada se obtienen por el método de la cera perdida. La desventaja de la colada es que la pieza queda con porosidad, presenta inhomogeneidad química y posee una estructura de solidificación dendrítica con precipitaciones de carburos interdendriticos que la hace frágil, poco dúctil y con baja resistencia a la fatiga. Para solucionar estos inconvenientes, hay que realizarles tratamientos térmicos de solubilización para romper la estructura dendrítica y lograr una homogeneización química y un prensado isostático en caliente para minimizar la porosidad y mejorar la resistencia a la fatiga. Las especificaciones de composición para la aleación Co-Cr-Mo para implantes producidos por colada están dados por la norma ASTM F75-98 tal como se presentan en la tabla 1. Tabla 1: Especificaciones de composición de la norma F75-98 Ni Fe C Si Mn W P S N Al B Co % min 27,0 5,0 Cr Mo - - - - - - - - - - - Bal % max 5,0 1,00 0,75 0,35 1,00 1,00 0,20 0,020 0,010 0,25 0,30 0,01 Bal 7,0 Este tipo de aleaciones es bifásica, compuesta por una matriz de Co (FCC) y precipitados de carburos. La cantidad, distribución, tamaño y morfología de las fases precipitadas depende de los tratamientos térmicos a los que fue sometida la aleación. En algunos casos pueden aparecer precipitados de fase σ que es un intermetálico del sistema binario cobalto-cromo que se encuentra cerca del 58 % at de cromo que se trata de evitar ya que reduce la resistencia mecánica y la ductilidad de la aleación. La adición de cromo entre un 20 y 30 % le da principalmente resistencia a la corrosión y produce endurecimiento por precipitación por la formación de carburos. Se deben evitar altos contenidos de cromo ya que pueden generar precipitación de fase sigma. El carbono es otro elemento crítico en este tipo de aleación en donde la resistencia mecánica esta dada en gran parte por la formación de carburos. El molibdeno y el tungsteno producen endurecimiento por solución sólida y en menor medida por precipitación colaborando en la formación de carburos, que en general son complejos de cromo y molibdeno. El reemplazo de tungsteno por cantidades similares de molibdeno mejora la ductilidad sin perjudicar la resistencia mecánica bajando además la densidad y el costo de la aleación. Sin embargo, mientras el tungsteno aumenta las líneas de solidus y liquidus de la aleación, el molibdeno genera el efecto contrario aumentando además el rango de solidificación, alterando de esta manera la morfología de los carburos y generando cantidades adicionales de carburos eutécticos. El nickel, hierro, manganeso y carbono son estabilizadores de la fase austenítica (FCC), estable por encima de los 417 ºC en el cobalto puro. Esta transformación allotrópica de ε (HCP) a γ (FCC) necesita mucha energía para producirse por lo que es fácil retenerla a temperatura ambiente en forma metaestable. Con el agregado de los elementos estabilizadores de la fase γ, se logra retener en forma metaestable dicha fase a temperatura ambiente logrando así una mayor ductilidad en la aleación. El agregado de silicio y manganeso mejora la fluidez y por lo tanto la colabilidad de la aleación además de utilizarse para controlar el azufre y para desoxidar la aleación. Por 490 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos último, el aluminio mejora la resistencia a la oxidación y el boro mejora la resistencia máxima y la ductilidad. 1.4 Recubrimiento poroso Para realizar los recubrimientos porosos a los implantes, estos se someten a diversos tratamientos térmicos. En el caso de los implantes de la aleación base cobalto, las prótesis se realizan por colada y se les realiza un tratamiento térmico de solubilización posterior para romper la estructura de colada. En ese estado, se les realiza el recubrimiento poroso (fig. 1 y 2) adhiriéndoles microesferas del mismo material que la prótesis con un adhesivo y sinterizándolas durante 90 min. en un horno eléctrico de resistencias de molibdeno en atmósfera de argón a una presión del orden de 10-2 atm. Se realizan recubrimientos con dos tamaños de microesferas distintos según sean los requerimientos de porosidad. La temperatura de sinterizado depende del tamaño de las microesferas utilizadas, para microesferas pequeñas se realiza el sinterizado a 1580 K mientras que para microesferas grandes, se lo realiza a 1588 K. Al final del proceso de sinterizado, se realiza un enfriamiento rápido mediante el ingreso de argón al horno para tratar de disminuir la precipitación de carburos durante el enfriamiento del material. Luego del sinterizado, se somete a las prótesis a un prensado isostático en caliente (HIP) para disminuir la porosidad, especialmente la proveniente de la colada. El HIP se lleva a cabo durante 240 min. a una temperatura de 1573 K y a una presión de 103 Mpa. El enfriamiento al final de este tratamiento es lento debido a que como el sistema esta presurizado, no se puede ingresar gas para enfriar como en el caso anterior. Por último, para mejorar las propiedades mecánicas de la aleación que se ven disminuidas por los tratamientos térmicos anteriores, se realiza un tratamiento de solubilización a 1463 K durante 255 min. con un enfriamiento similar al realizado en el sinterizado. Todos estos tratamientos térmicos a los que es sometido el material, modifican su microestructura y como consecuencia sus propiedades mecánicas, entonces, un conocimiento de los cambios microestructurales producidos durante el proceso ayudaría a mejorar el producto y a poder resolver problemas surgidos ya sea durante la fabricación o en servicio. Figura 1. Prótesis con y sin recubrimiento poroso. Figura 2. Prótesis de rodilla con recubrimiento poroso. 2. DESARROLLO EXPERIMENTAL Para realizar el estudio de los efectos del proceso del recubrimiento sobre la microestructura y dureza del material se tomaron muestras en cada una de las etapas del proceso. Se trabajó con cuatro series de muestras derivadas de realizar el sinterizado a dos temperaturas distintas y dependiendo si el tratamiento de solubilización luego de la colada de la pieza es realizado por la empresa proveedora del material o por la empresa que realiza el recubrimiento. El esquema de las muestras tomadas con sus correspondientes denominaciones se muestra en la tabla 2. 491 Amigó, Paolini, Moreno,Vicente y Romero Las muestras fueron cortadas de 4 prótesis de rodilla, similares a las de la figura 2, (IC07, IC08, IC09, IC10) todas de una misma colada por lo que se tomó la muestra IC09 como representativa de toda la colada. En cada etapa se cortó una porción de la prótesis para su estudio y el material restante pasó a la etapa sucesiva hasta llegar a la última solubilización. Tabla 2: Esquema de las muestras estudiadas COLADA (estado 1) IC09-1 SOLUBILIZACIÓN Implant Cast (estado 2) BIOVAC (estado 4) IC07-2 IC10-4 SINTERIZADO (estado 5) T1 (1588 K) T2 (1580 K) T1 (1588 K) T2 (1580 K) IC07-5 IC08-5 ICO9-5 IC10-5 HIP (estado 6) IC07-6 IC08-6 ICO9-6 IC10-6 SOLUBILIZACIÓN (estado 7) IC07-7 IC08-7 ICO9-7 IC10-7 Las porciones obtenidas en cada etapa se incluyeron en PMMA y se prepararon metalográficamente desbastando con papel de lija y realizándole un pulido final con alúmina de 0,05 µ. Las muestras se observaron al microscopio óptico y se tomaron fotos en el estado de pulido con la técnica Nomarski. También se hicieron observaciones en SEM en estado de pulido. Para revelar la microestructura, se atacaron químicamente las muestras con el reactivo Murakami y con una mezcla de HCl, HNO3 y metanol. Una vez atacadas las muestras, se realizaron observaciones al microscopio óptico y en el SEM haciendo microanálisis y mapas de composiciones de las zonas de mayor interés para el estudio a realizar. Luego del análisis metalográfico se realizaron mediciones de durezas Vickers a cada una de las muestras con un microdurómetro aplicando una carga de 1000 gf. 3. RESULTADOS Y DISCUSIONES 3.1 Microestructura En la muestra proveniente de colada (fig 3) se observa una estructura de solidificación dendrítica con precipitados interdendríticos formados por un eutéctico entre carburos y cobalto γ. Algunos autores encontraron fase σ en estos precipitados interdendríticos [7]. Luego del primer proceso de solubilización, se observa una destrucción parcial de la estructura dendrítica con una homogeneización de la precipitación de carburos y una disminución de la fracción de precipitados debido a la disolución de los mismos en la matriz de cobalto (fig 4). En las muestras observadas luego del sinterizado, se observaron diferencias en el tamaño y cantidad de los precipitados entre las que fueron sinterizadas a 1580 K y a 1588 K. Las muestras sinterizadas a menor temperatura presentan mayor cantidad de precipitados más finos lo que aumenta la resistencia del material y produce una disminución en la ductilidad (fig. 5). Luego del tratamiento de sinterización, se observa gran cantidad de precipitados lamelares en forma de pluma en borde de grano (fig 6). Si bien esto aumenta la resistencia de la aleación [8], provoca una disminución importante de la ductilidad por lo que hay que evitar 492 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos este tipo de precipitación. Taylor y Waterhouse [9] identificaron a esta precipitación como una precipitación discontinua que sucede durante el enfriamiento compuesta por carburos de tipo M23C6 y cobalto γ. 200 µ IC09 1 IC09 1 b) a) Figura 3. a) Estructura dendrítica en estado de colada; b) Precipitado interdendrítico 200 µ IC07 2 Figura 4. Estructura luego del tratamiento de solubilización 200 µ 200 µ IC09 5 IC10 5 a) b) Figura 5. Precipitados luego del sinterizado. a) Sinterizado a 1588 K; b) Sinterizado a 1580K. Luego del HIP, en todos los casos de observa un aumento en la precipitación discontinua en borde de grano, un aumento en el tamaño y morfología de los carburos (fig 7). Antes del HIP, al microscopio óptico se observan carburos compactos y lisos (fig. 8) mientras que después del HIP se observan carburos “rugosos”(fig 9). Mediante microanálisis, se 493 Amigó, Paolini, Moreno,Vicente y Romero determinó que estos carburos rugosos son carburos en los que hay zonas ricas en cromo y zonas ricas en molibdeno. Si bien en el sinterizado se encontraron algunos carburos “bifásicos”, la mayoría son del tipo compacto y liso (monofásicos). Estas observaciones, sugieren que durante el HIP se produce una segregación de molibdeno dentro del carburo, dando lugar a este tipo de carburos “bifásicos”. IC010 5 IC010 5 Figura 6. Precipitación discontinua en borde de grano. 200 µ 50 µ IC09 5 IC10 6 Figura 8. Carburos lisos. Figura 7. Precipitación discontinua en borde de grano. 50 µ IC09 6 200 µ IC09 7 Figura 10. Borde de grano y precipitación después del tratamiento de solubilización. Una vez realizado el tratamiento de solubilización sobre las muestras, se observa una gran disminución en la cantidad de carburos sobre todo en borde de grano (fig. 10). No se Figura 9. Carburos rugosos. 494 VIII Congreso Nacional de Propiedades Mecánicas de Sólidos observa un cambio significativo en la morfología de los carburos con observados luego del HIP. respecto a los 3.2 Durezas Se realizaron medidas de dureza Vickers a cada una de las muestras con una carga de 1000 gf. Se hicieron 10 mediciones en cada probeta y se calculo el valor promedio correspondiente. La representación gráfica de los promedios de las mediciones se muestran en la fig 11. Durezas Vickers 420 IC07 (IC-T1) IC09 (BV-T1) IC08 (IC-T2) IC10 (BV-T2) 400 HV (1000 gf) 380 360 340 320 300 280 1 2 5 6 7 Estado Figura 11.Evolución de la dureza Vickers del material en función del la etapa del proceso Las mediciones se hicieron sobre la matriz de cobalto y relativamente alejadas de los bordes de grano intentando de esta manera establecer un criterio común para todas las muestras. La evolución de las durezas, guarda relación con la microestructura descripta anteriormente. En el estado de colada, existe una gran precipitación de carburos lo que le proporciona una dureza bastante elevada. Luego del primer tratamiento de solubilización, disminuye la cantidad de carburos precipitados provocando una disminución en la dureza. En el proceso de sinterizado, se nota una diferencia importante en la dureza del material según sea la temperatura de sinterización. Para la temperatura más baja, se encontró una dureza más alta, debido a una precipitación de carburos más fina que en el caso de la sinterización a la temperatura más elevada. En las etapas posteriores, existen algunas diferencias en cuanto a los valores de durezas pero debido a que la dispersión de los resultados es bastante elevada, todas las mediciones de una misma etapa caen dentro de los errores experimentales. Para evaluar si realmente existen diferencias en las durezas en estas etapas, habría que realizar más mediciones. Sin embargo, se observa un ligero aumento en promedio de la dureza luego del proceso de solubilización final. 4. CONCLUSIONES Del estudio realizado se observa que los tratamientos térmicos efectuados en el proceso de recubrimiento poroso de los implantes afecta significativamente tanto la microestructura como la dureza del material y por ende sus propiedades mecánicas. En el proceso de sinterizado, la temperatura influye sobre la dureza de la aleación modificando la distribución y tamaño de los carburos. Sin embargo, este efecto de la temperatura de sinterizado sobre la dureza, no parece afectar la dureza final de la prótesis debido a que los tratamientos térmicos 495 Amigó, Paolini, Moreno,Vicente y Romero posteriores que sufre el material (HIP y solubilización) enmascaran ese cambio en el sinterizado. Durante el HIP, se produce un fenómeno de segregación de molibdeno en los carburos precipitados en el sinterizado, cambiando de esta manera la morfología de los mismos. El tratamiento de solubilización final, disuelve gran parte de los precipitados, sobre todo los que se encontraban en borde de grano, y genera la reprecipitación de los mismos en forma más fina mejorando levemente la dureza del material. 5. REFERENCIAS 1. Authors: Bauer-TW Schils-J - The Pathology of Total Joint Arthroplasty I - Mechanisms of Implant Fixation - SKELETAL RADIOLOGY 1999, Vol 28, Iss 8, pp 423-432 2. J. D. Bobyn, C. A. Engh - Biologic Fixation of Hip Prostheses: Review of the Clinical Status and Current Concepts - ADVANCES IN ORTHOPAEDIC SURGERY 1983, 137150 3. Simmons-CA Valiquette-N Pilliar-RM - Osseointegration of Sintered Porous-Surfaced and Plasma Spray-Coated Implants - An Animal-Model Study of Early Postimplantation Healing Response and Mechanical Stability - JOURNAL OF BIOMEDICAL MATERIALS RESEARCH 1999, Vol 47, Iss 2, pp 127-138 4. Simmons-CA Meguid-SA Pilliar-RM - Differences in Osseointegration Rate Due to Implant Surface Geometry can be Explained by Local Tissue Strains - JOURNAL OF ORTHOPAEDIC RESEARCH 2001, Vol 19, Iss 2, pp 187-194 5. L. Z. Zhuang, E. W. Langer - Effect of alloy additions on the microstructures and tensile properties of cast Co-Cr-Mo alloy used for surgical implants - JOURNAL OF MATERIALS SCIENCE 1989, 24 (12), 4324-4330 6. Frenk-A Henchoz-N Kurz-W - Laser Cladding of a Cobalt-Based Alloy - Processing Parameters and Microstructure - ZEITSCHRIFT FUR METALLKUNDE 1993, Vol 84, Iss 12, pp 886-892 7. A.Kulmburg, G.Kvas, G.Wiedner, P.Golob, P.Warbichler M.Schmied and R.O.Bratschko - The Microstructure of Co-Cr-Mo-(Nb) Dental Alloys - Prakt. Metallogr. 9 (2001), 514531 8. J. W. Weeton and R. A, Signorelli - Effect of heat treatment upon micorstructure, microconstituents, and hardness of a wrouhgt cobalt base alloy - TRANSACTIONS OF THE ASM 1955,47, 815-852 9. Autor: Taylor Rnj, Waterhouse Rb - A Study of The Ageing Behavior of a Cobalt Based Implant Alloy - JOURNAL OF MATERIALS SCIENCE 1983 vol 18 (11): pag 32653280. 10. Superalloys II – Sims, Stoloff, Hagel – John Wiley & Sons - 1987 496