memoria - Pàgina inicial de UPCommons

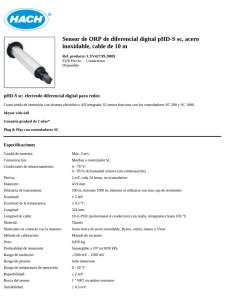

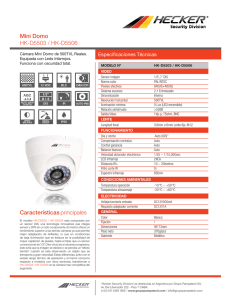

Anuncio