escuela politécnica del ejército - Repositorio de la Universidad de

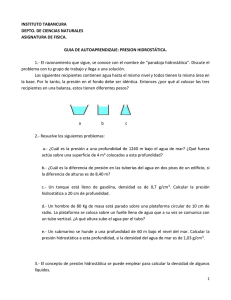

Anuncio