Estelita e Inconel 600

Anuncio

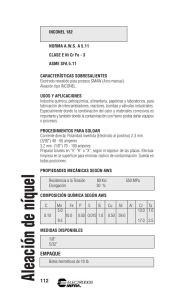

Vol. 1 Núm.1 Naturaleza y Desarrollo Enero-Junio 2003 Resistencia al desgaste abrasivo de recubrimientos con aleación Estelita e Inconel 600 M. Castillo, G. Villa, M. Vite, P. Villegas, L. Hernández. SEPI-ESIME-Zacatenco-IPN, México, avinfer@hotmail.com Resumen Este trabajo presenta los resultados obtenidos de la resistencia al desgaste abrasivo del recubrimiento de Estelita (aleación cobalto cromo) y de Inconel 600 (aleación níquel cromo) depositado sobre acero ASTM – A36, utilizando la técnica de soldadura al arco eléctrico con electrodo revestido (SMAW). La morfología de Estelita e Inconel 600 se han caracterizado y examinado mediante microscopia óptica y electrónica. También se utilizó un sistema de microanálisis por espectrometría de energía dispersiva (EDS). Este sistema fue empleado para determinar la composición básica de las capas obtenidas, así como la medición de la dureza y microdureza. Un equipo tribológico para pruebas abrasivas de configuración arena seca / disco metálico recubierto con neopreno construido por la SEPI ESIME IPN, MÉXICO, fue utilizado para determinar la resistencia abrasiva de los recubrimientos mencionados. Los resultados indican que hay una significativa mejora de la resistencia al desgaste abrasivo del acero ASTM A36 recubierto con Estelita e Inconel 600. Los análisis por microscopia óptica y al barrido electrónico, donde se observan las capas de Estelita, presentan una gran influencia en la microestructura, especialmente con respecto al espesor de la red interdendrítica. Por otra parte, el aumento en las capas depositadas de Inconel 600 muestra que las partículas de niobio que contiene la aleación se distribuyen en los límites de grano y en la matriz de dicho recubrimiento. Palabras Clave: Desgaste abrasivo, Recubrimientos duros, Es telita, Inconel 600. Abstract This work reports the results related to the abrasive wear resistance of Stellite coatings (cobalt chromium alloys) and Inconel 600 (Nickel chromium alloys) deposited onto ASTM - A36 steel, using the electric arc welding technique with coated electrodes (SMAW). The morphology of Stellite and Inconel 600 coatings has been analyzed using optical and scanning electron microscopy (SEM). Also a microanalysis was performed with an energy depressives spectrometer (EDS). This system was employed to determine the basic chemical composition of the coatings obtained, as well as the measurement of their hardness and micro hardness. In the final part, rubber wheel abrasion test equipment, manufactured by SEPI ESIME IPN, MEXICO was used to determine the abrasive wear resistance of the coating. Results show that there is a significant improvement in the abrasive wears resistance of ASTM A36 steel coated with Stellite and Inconel 600. The optical microscopy and electronic scanning analysis were used to observe the Stellite layers. Furthermore, it was found that stellite greatly influences the microstructure especially that related to the thickness of the interdendritic network. In addition, the increase in of the number of Inconel 600 layers showed that the Niobium particles were distributed at the grain boundary and in the matrix. Key words : Stellite, Inconel 600, austenitic, abrasion, carbide, hard coating. Introducción roca y tierra, en los anillos de pistón y cilindros de motores de combustión interna, etc. La cantidad de desgaste tolerable dependerá del daño causado más la pérdida de material de la superficie. Algunas veces, una pequeña cantidad de desgaste produce una pérdida considerable de actuación de la pieza o de los sistemas mecánicos. Por ello, muchas veces el rendimiento de las herramientas de corte de metal que se deterioran cuando el desgaste es una fracción de El desgaste junto con la corrosión y fatiga, son los tres principales procesos que limitan o degradan la vida útil de los productos de ingeniería. Es posible observar piezas dañadas que pertenecen a un mecanismo complejo. Ejemplos de estas situaciones son los dientes de la pala de una excavadora mecánica, los cuales se desgastan al contacto con 35 M. Castillo, G. Villa, M. Vite, P. Villegas, L. Hernández milímetro disminuye. En otros casos, la continuidad de desgaste es muy grande cuando se produce algún daño considerable durante el funcionamiento de la misma. Por ejemplo, un diente de la excavadora opera adecuadamente después de varios centímetros de desgaste. Por esta razón, los métodos para reducirlo son muy importantes, porque el empleo correcto de los mismos disminuye los costos de producción. Entre estas técnicas, se encuentran incluidos los cambios en el diseño, el mejoramiento de la lubricación, el reforzamiento del sellado y la aplicación de más y mejores materiales resistentes al desgaste. dos superficies, y las fuerzas entre ellas son transferidas por medio de estas partículas. La tercera es la generada por el mecanismo conocido como fractura frágil. El trabajo experimental, normalmente, ha demostrado que el desgaste abrasivo puede expresarse mediante una ecuación, cuando la dureza H’ del abrasivo es mayor que la dureza H del material desgastado, entonces: V = K W L (1). Donde V es el volumen perdido; K es el coeficiente de desgaste afectado por otros parámetros del tribosistema; W es la carga normal; L es la distancia de deslizamiento. Esto último puede ser el material en bulto o las capas de recubrimiento, depositadas en sustratos suaves y duros. Hay una gran variedad de recubrimientos usados en los procesos de manufactura y en aplicaciones industriales, por lo cual es muy difícil el diseño de ingeniería, la selección de un proceso óptimo para una aplicación particular. Algunos estudios experimentales han confirmado que si H>H’, el similar lineal correlativo también aplica, pero los valores de cada región son significativamente distintos (Maville, 1989; Bayer, 1981; Briscoe, 1987). Mecanismos de desgaste El principal parámetro mecánico del material desgastado que influye en K, normalmente, es su dureza. Bayer demostró que los datos experimentales adecuados son los siguientes (Anderson, 1991): K∝H m (2) Si m =-1, entonces H<H’, y m = -10, entonces H=H’, y m = -5 entonces H>H’. Es muy importante conocer los mecanismos o tipos de desgaste que ocasionan el desprendimiento, desplazamiento o daño del material. El desgaste es contemplado normalmente como pérdida de material, aparece por medio de la creación de partículas en lugar de la disminución de átomos individuales. Por esta razón, los mecanismos de desgaste pueden ser considerados como un indicativo del mecanismo de falla del material, que sucede muy cerca de la superficie. En su documento: “El estudio de posibles mecanismos de desgaste”, Burwell (1957) registra cuatro mecanismos principales: Desgaste adhesivo, Desgaste abrasivo, Desgaste por fatiga y Desgaste corrosivo. Además, incorporo la erosión y cavitación en “los tipos menores de desgaste” (Arnell, et al., 1991; Bruwell,1957). Estos mecanismos principales todavía son seleccionados y empleados por la mayoría de los tribologistas; aunque algunos los han clasificado un poco diferente, coinciden en lo fundamental (Bayer, 1994). Estelita (Aleación base cobalto) Existen dos formas alotrópicas de cobalto: la forma hexagonal compacta (hcp)ε es estable a temperatura debajo de 417°C y la forma cúbica de cara centrada (fcc)α es estable aun en altas temperaturas como 1495°C. La transformación ε ↔ α es muy lenta, y la causa principal de este comportamiento puede encontrarse en la muy pequeña energía libre de cambio, asociada con esta transformación. El evento de transformación hcp↔fcc en aleaciones base cobalto, es la causa latente de la mejora en las propiedades tribológicas (Cassina y Machado, 1992); i. e, la fase hcp aislada o unida estrechamente a la fase fcc exhibe una mayor resistencia al desgaste. Desgaste abrasivo Hay tres casos convencionales para desgaste abrasivo. El primero se conoce como abrasión de dos cuerpos o abrasión por deslizamiento a baja tensión, consistente en que las asperezas duras de una superficie están comprimidas en una superficie más suave. El segundo se denomina abrasión por tres cuerpos, en el cual interactúan partículas duras entre Inconel 600 (Aleación base níquel) Cuando la resistencia al desgaste abrasivo se combina con circunstancias corrosivas, donde se encuentran situaciones ácidas severas confrontadas, deben considerarse aleaciones no ferrosas como las exis tentes a partir de níquel. Éstas son endurecidas por 36 Naturaleza y Desarrollo micro constituyentes tales como boruros de cromo, carburos de cromo o silicatos de níquel. Los primeros, aumentan la resistencia al desgaste, mientras que los silicatos presentan mayor dureza, cuando se presentan junto con boruros contenidos en la misma aleación (Wu y Redman, 1994; Menon, 1996). Técnica de soldadura Especialmente en la técnica de soldadura, la capa de recubrimiento es obtenida de un material aleado, el cual es fundido sobre un sustrato metálico para proporcionarle un recubrimiento duro resistente al desgaste. El calor indispensable es obtenido ya sea a través de flama oxiacetilénica o por medio de un arco eléctrico. Este último es ampliamente utilizado en la reparación de piezas rotas o para componentes de un mismo metal, ya sea en la industria mecánica o en manufactura de equipos nuevos, donde fabricar componentes enteros de una aleación resistente al desgaste es muy caro e impráctico. Es especialmente útil en casos donde la lubricación no existe o es insuficiente (Departament of Trade and Industry, 1986). El espesor de la capa de la soldadura se encuentra en el rango de espesor de 1 mm o más; normalmente se aplica únicamente en aquellas áreas donde se presenta la exposición máxima al desgaste. Enero-Junio 2003 para el Inconel 600 (ENiCr), con el electrodo calentado previamente a 70° C durante una hora en horno y la temperatura ambiental de 25° C. La primera capa depositada tuvo un espesor de 0.002m, la segunda, de 0.004m y la tercera, de 0.006m. Se midió la dureza y microdureza del recubrimiento, usando un durómetro (Karl Frank 506) y un microdurómetro (Shimadzu M-78363) respecti-vamente. Se utilizaron escalas HRB y HV en los especímenes de prueba. El volumen perdido del recubrimiento fue medido cada 1000 ciclos hasta completar un total de 5000. La sección transversal de corte del recubrimiento con Estelita e Inconel 600 fue analizada por microscopia óptica (Estereoscopio Olympus VM2). De la misma forma, un microscopio electrónico de barrido (Alto vacío Phillips X230) fue empleado para examinar la morfología y topografía del recubrimiento. También se usó el sistema de microanálisis con espectrómetro de energía dispersa (EDS, EDAX Mod. New XL30) de Zafiro, con detector de estado sólido (Si(Li)) para conocer la composición química del recubrimiento con Estelita e Inconel 600. Resultados La dureza HRB de cada espécimen es medida con una carga de 98.06N, la microdureza HV es medida con una carga de 0.099N. Cada valor de dureza es el promedio de al menos cinco mediciones individuales. Los valores obtenidos se muestran en el Cuadro 1. Máquina para prueba de abrasión La máquina de abrasión con arena seca y disco metálico recubierto con neopreno se fabricó en el laboratorio de tribología de la SEPI ESIME IPN MÉXICO, de acuerdo a la especificación de la norma ASTM G65-94. Se utilizó como abrasivo arena sílica AFS 50/70, la cual fluyó durante la prueba entre el espécimen y el disco metálico recubierto con neopreno. El flujo de alimentación estuvo entre 400 a 500 gr./min. La carga aplicada es de 130 N en la interfase de la probeta y el disco, el cual gira a 200 r.p.m. para 1000 ciclos. 77.8 84.6 Inconel 600 48 52 54 Estelita 557.16 662.96 757.4 Inconel 600 239.5 293.0 3 Primera capa 74 Aleación Estelita 36.2 HRB Hv 0.049 Tercera capa 98.06 La placa de acero ASTM-A36 se maquinó en especímenes de prueba con forma rectangular de 0.025m x 0.076m x 0.0126m de espesor, de acuerdo con la norma ASTM G65 – 92. Para la prueba de abrasión y análisis metalográfico, se utilizaron tres especímenes para cada aleación, todos se limpiaron con acetona, después se depositaron las capas de Estelita e Inconel 600 por la técnica de soldadura de arco eléctrico con electrodo revestido (SMAW). El voltaje utilizado fue de 32 Volts y el amperaje en el caso de Estelita (ECoCr) fue de 120 A, y de 95 A Segunda capa Detalles experimentales acero Recubrimiento Metal base Dureza Cuadro 1. Dureza y microdureza de recubrimiento con Estelita e Inconel 600. Carga de prueba N Vol. 1 Núm.1 207.4 245.83 Los resultados del desgaste abrasivo se muestran en Cuadro 2. 37 M. Castillo, G. Villa, M. Vite, P. Villegas, L. Hernández Cuadro 2. Masa perdida en la prueba de abrasión. Masa del espécimen. Kg. Revoluciones Aleación Estelita Inconel 600 inicial 0.1768302 0.1606883 1000 0.1756965 0.1585723 2000 0.1750992 0.1570499 3000 0.1745160 0.1555860 4000 0.1739846 0.1542472 5000 0.1732909 0.1531586 Figura 2. Resistencia al desgaste de ambas aleaciones en función del número de revoluciones al que se somete. Usando la técnica EDS, se encontró la composición química del material del recubrimiento con Estelita e Inconel 600; los resultados se presentan en las figuras 3 A y 3 B respectivamente. Para el mismo número de ciclos, el Inconel 600 tiene mayor pérdida de volumen que la Estelita, como se observa en la Figura 1. También obtenemos la resistencia al desgaste para las dos aleaciones, lo cual se muestra en la Figura 2. Figura 3 A. Espectro del análisis químico elemental del recubrimiento con Estelita. Figura 1. Volumen perdido de la aleación en función del número de revoluciones al que se somete en desgaste. Figura 3 B. Espectro del análisis químico elemental del recubrimiento con Inconel 600. 38 Vol. 1 Núm.1 Naturaleza y Desarrollo Enero-Junio 2003 Discusión Las figuras 4 A y 4 B muestran una fotografía obtenida con estereoscopio de la sección transversal de la muestra del recubrimiento depositado sobre acero ASTM-A36 de los sustratos de Estelita e Inconel 600, donde se observa la zona de unión entre el metal base y el recubrimiento. Figura 5. Micrografía de la interfase entre el recubrimiento con Inconel 600 y el metal base. Figura 4 A. Corte seccional de recubrimiento con Estelita. Figura 6. Micrografía de la interfase entre el recubrimiento con Estelita y el metal base. Figura 4 B. Corte seccional de recubrimiento con Inconel 600. En tanto las micrografías del microscopio electrónico de la interfase, entre el recubrimiento y el metal base, muestran el tipo de fractura frágil que se presenta, lo cual se observa en las figuras 5 y 6 (Bayer, 1983). En el recubrimiento con Estelita existe una gran influencia de los elementos de la aleación en la microestructura observada, especialmente remarcado en el espesor de la red interdendrítica. Esto fue analizado por microscopia electrónica como se muestra en la Figura 7, donde se puede observar la red compacta de carburos que se forma. En el recubrimiento con Inconel 600 se encontró que las partículas de niobio se colocan en el límite de grano en la matriz e intergraníticamente, lo cual fue observado por microscopia electrónica, como lo presenta la Figura 8. Figura 7. La micrografía muestra la red continua de carburos de cromo que se forma en la Estelita. Conclusiones La dureza superficial de los especímenes de prueba de acero ASTM-A36 fue incrementada por las capas de depósito de Estelita e Inconel 600. Cuando el espesor de la capa de Inconel 600 aumentó, los carburos de cromo muestran una marcada 39 M. Castillo, G. Villa, M. Vite, P. Villegas, L. Hernández Agradecimientos tendencia para colocarse en los límites de grano. Esto sucede normalmente como partículas en bloque discontinuas e irregulares. Instituto Nacional de Investigación Nuclear. Sección de Estudios de Posgrado e Investigación de ESIME – IPN, Zacatenco. Literatura Citada Anderson, T. L. 1991. Fracture Mechanics. USA. CRC. Arnell, R. D. et al, 1991. Tribology Principles and Design Applications, Macmillan, 68 p. ASTM, G 65- 94 Standard. Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus. Figura 8. Micrografía del recubrimiento con Inconel 600, donde es posible observar partículas de niobio en los límites de grano. Bayer, R. G. 1981. Wear 70, 93. Bayer, R. G. 1994. Mechanical Wear Prediction and Prevention, Marcel Dekker, 331 p. Por otro lado, cuando se incrementa el espesor de Es telita en capas del recubrimiento, también crece la participación de los carburos de cromo, en forma de una red continua compacta. Por consiguiente, la resistencia a la abrasión de la aleación mejora (ASTM,G65-94). Briscoe, B. 1978. Proc. Intl. Conf. On Wear of Materials, ASME, 607. Burwell, J. T. 1957. Wear, 1, 119. Las capas de recubrimiento de Estelita depositadas sobre acero pueden soportar el desgaste abrasivo mejor que el Inconel 600. Probablemente porque la microdureza del primero está compuesta por redes continuas de carburos complejos dentro de una matriz rica en cobalto; mientras que en el Inconel 600 la dureza la aportan las partículas de Niobio distribuidas en los límites de grano e intergraníticamente. Por otra parte, por el relativamente alto contenido de carbono, se forma una red de tipo esqueleto en el límite del grano y ésta puede soportar grandes cargas, así como impedir el deslizamiento (Cassina y Machado,1992; Wu y Redman, 1994; Menon, 1996). Cassina, J. C. and I. G. Machado. 1992. Welding J. 71, 4. Recomendaciones Recibido: 20 de septiembre de 2002 Aceptado: 30 de abril de 2003 Estas aleaciones se pueden utilizar en elementos de maquinaria sometidos a un alto ritmo de desgaste, como en el caso de equipo minero y agrícola, que mueve tierra, o en la industria alimenticia y en general en condiciones de trabajo con calor, ambiente corrosivo y desgaste combinados. 40 Department of Trade and Industry. 1986. Wear Resistant Surfaces in Engineering. HMSO, 142 p. Maville, R. 1989. Proc. Intl. Conf. On Wear of Materials, ASME 83. Menon, R. 1996. Welding. 75, 2. Wu, J. B. C. and J. E. Redman. 1994. Welding J. 1994. 73, 9.