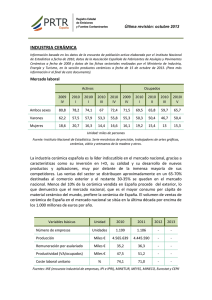

Ciencia y tecnología

Anuncio