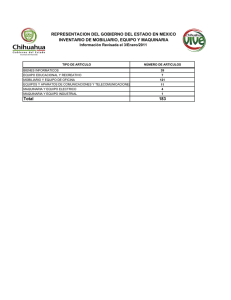

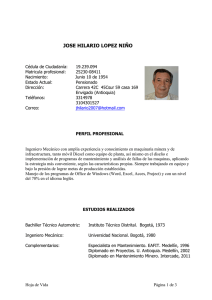

análisis de las necesidades de maquinaria en minas de mineral de

Anuncio